Изобретение относится к способу получения вяжущего и моует быть использовано в нефтеперерабатывающей промышленностио

Целью изобретения является повышение качества целевого продукта Прим е р. Процесс окисления проводят на промышленной установке бескомпрессорного типа Т-309. Количест- во окисляемого за 1 цикл сырья составляет 12 т. Смолу вводят из дозатора, смонтированного над реактором. Распределение смолы по поверхности окисляемого сырья достигают с по- | мощью распределителя, смонтированного внутри реактора в виде перфорированной трубы.

Свойства нефтяного гудрона (ТУ 38101582-75) приведены ниже:

Вязкость условная

при 80СС, с36

Температура вспышки,(Г 195

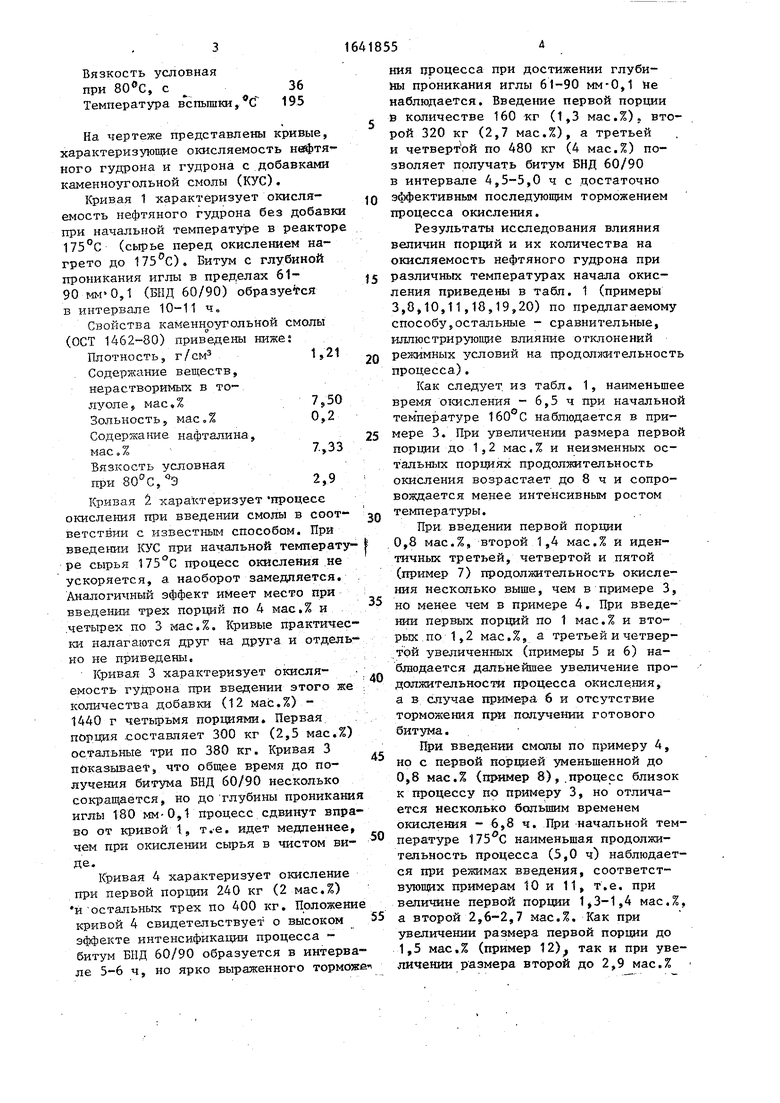

На чертеже представлены кривые, характеризующие окисляемость нефтяного гудрона и гудрона с добавками каменноугольной смолы (КУС).

Кривая 1 характеризует окисля- емость нефтяного гудрона без добавки при начальной температуре в реакторе 175°С (сырье перед окислением нагрето до 175°С), Битум с глубиной проникания иглы в пределах 61- 90 ,1 (ВИД 60/90) образуется в интервале 10-11 ч

Свойства каменноугольной смолы (ОСТ 1462-80) приведены ниже г

Плотность, г/см31,21

Содержание веществ, нерастворимых в то- яуоле$ мас,%7,50

Зольность, мас.%0,2

Содержание нафталина,

мас.%7,33

Вязкость условная при 80°С,°Э2,9

Кривая 2 характеризует прочесе окисления при введении смолы в COOT- ветствии с известным способом. При введении КУС при начальной температу- ре сырья 175°С процесс окисления не ускоряется, а наоборот замедляется. Аналогичный эффект имеет место при введении трех порций по 4 мас,% и четырех по 3 мас.%. Кривые практичес- ки налагаются друг на друга и отделъно не приведены.

Кривая 3 характеризует окисляемость гудрона при введении этого же количества добавки (12 мас.%) - 1440 г четырьмя порциями. Первая порция составляет 300 кг (2,5 мас.%) остальные три по 380 кг. Кривая 3 показывает, что общее время до получения битума ВИД 60/90 несколько сокращается, но до глубины проникани иглы 180 мм-0,1 процесс сдвинут вправо от кривой 1, т.е. идет медленнее, чем при окислении сырья в чистом виДе.

Кривая 4 характеризует окисление при первой порции 240 кг (2 мас.%) и остальных трех по 400 кг. Положени кривой 4 свидетельствует о высоком эффекте интенсификации процесса - битум ВИД 60/90 образуется в интервале 5-6 ч, но ярко выраженного тормоэк

0

Q с

5

Q

5

0

5

ния процесса при достижении глубины проникания иглы 61-90 мм-0,1 не наблюдается. Введение первой порции в количестве 160 «г (1,3 мас.%). второй 320 кг (2,7 мас.%), а третьей и четвертой по 480 кг (4 мас.%) позволяет получать битум ВИД 60/90 в интервале 4,5-5,0 ч с достаточно эффективным последующим торможением процесса окисления.

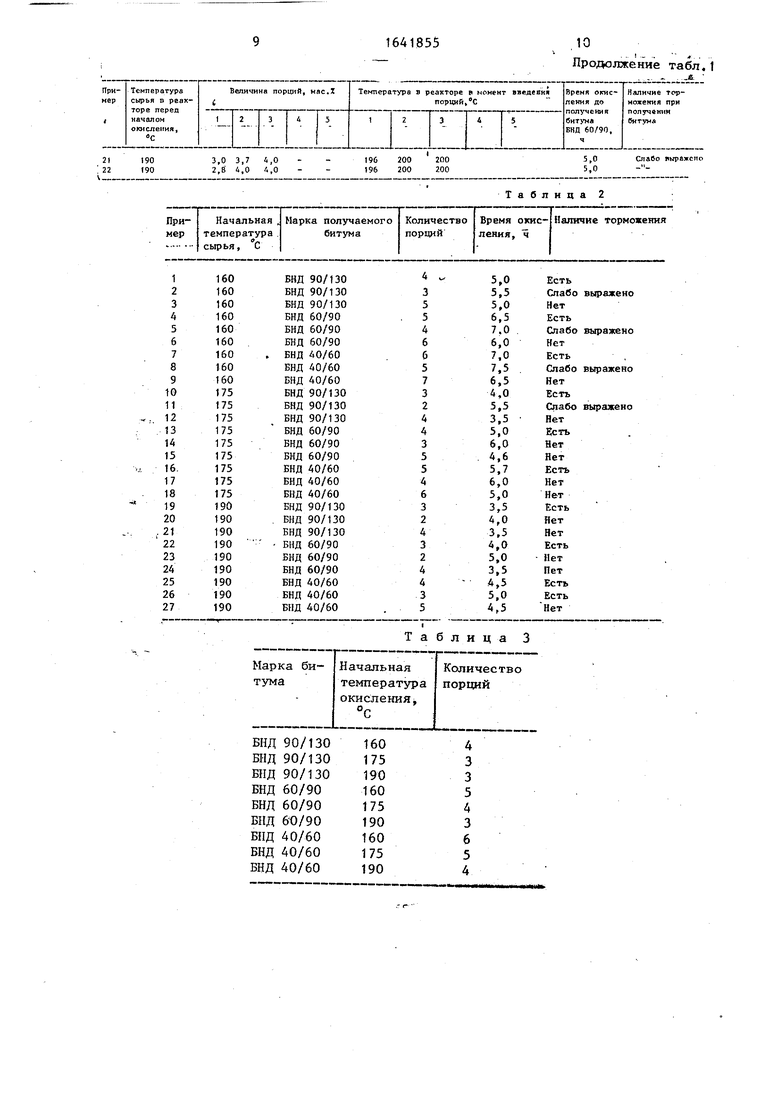

Результаты исследования влияния величин порций и их количества на окисляемость нефтяного гудрона при различных температурах начала окисления приведены в табл. 1 (примеры 3,8,10,11,18,19,20) по предлагаемому способу,остальные - сравнительные, иллюстрирующие влияние отклонений режимных условий на продолжительность процесса).

Как следует из табл. 1, наименьшее время окисления - 6,5 ч при начальной тем пературе 160°С наблюдается в примере 3. При увеличении размера первой порции до 1,2 мас.% и неизменных остальных порциях продолжительность окисления возрастает до 8 ч и сопровождается менее интенсивным ростом температуры.

При введении первой порции 0,8 мас.%, второй 1,4 мас.% и идентичных третьей, четвертой и пятой (пример 7) продолжительность окисления несколько выше, чем в примере 3, но менее чем в примере 4. При введении первых порций по 1 мас.% и вторых по 1,2 мас.%, а третьей и четвертой увеличенных (примеры 5 и 6) наблюдается дальнейшее увеличение продолжительности процесса окисления, а в случае примера 6 и отсутствие торможения при получении готового битума.

При введении смолы по примеру 4, но с первой порцией уменьшенной до 0,8 мас.% (пример 8), процесс близок к процессу по примеру 3, но отличается несколько большим временем окисления - 6,8 ч. При начальной температуре 175°С наименьшая продолжительность процесса (5,0 ч) наблюдается при режимах введения, соответствующих примерам 10 и 11, т.е. при величине первой порции 1,3-1,4 мас.%, а второй 2,6-2,7 мас.%. Как при увеличении размера первой порции до 1,5 мас.% (пример 12) так и при увеличении размера второй до 2,9 мас.%

(пример 13) наблюдается увеличение времени окисления до 6,0 ч. В то же время при наилучших величинах первой и второй порций 1,3 мас.% и2,7мас.% но при некотором уменьшении третьей и четвертой порций (пример 14) процесс окисления аналогичнее процессам в примерах 10 и 11, и отличается лиш несколько большим време.нем окисления (увеличено на 0,2 ч). Уменьшение первой порции до 1,1 мас.% при сохранении размеров второй, третьей и четвертой сохраняет эффект торможения, но влечет за собой увеличение времени окисления до 5,4 ч.

При начальной температуре 190°С наименьшее время окисления имеет место при размерах порций, соответствующих примерам 18-20. Уменьшение до 2,5 мас.% (пример 17) или увеличение до 3,0 мас.% (пример 21) размера первой порции влечет за собой увеличение продолжительности окисления. Таким же образом влияет превышение величины 3,7-3,8 мас.% для второй порции (пример 22).

Следовательно, во всех случаях преобладающее значение имеют размеры первых двух-трех порций,

Закономерность для величин первых порций при различных температура в реакторе иная, чем при определении величины последующих порций (см. табл. 1

Например, при температуре в реакторе в момент введения первой порции 196 С (примеры 18 и 19) наилучшие результаты получены при количестве порции 2,7-2,8 мас.%. При большей температуре - 199°С в момент введения второй порции (примеры 10 и 11) наилучшие результаты получены при ве личине порции 2,5-2,6 мас.%, а треть порция для этих же процессов составляет уже 4 мас.%, хотя температура в момент введения составляет 200 С, т.е. увеличена лишь на 1°С. В то же время при температуре начала окисления 200°С (при температуре в реакторе 200°С) в момент введения четвертой порции (пример 3) наилучший эффект получен при величине порции 3,5 мас.%, а не 4 мас.%.

Величину первой порции (X) определяют уравнением

X 0.001S692Z2 - 0 594337Z + + 48,120b,

где Z - температура начала окисления, С,

418556

а количество последующих1, порций

уравнением

Z Y

147

где

z( 13.25

температура в реакторе в момент введения предшествующей порции,°С.

Наличие эффекта торможения процесса и эффекта интенсификации позволяет сделать вывод, что количество введенных порций добавки обеспечивает наилучшие условия для получения вяжущего марки БНД 60/90.

Результаты исследований по определению количества порций, необходимых для получения битумов других марок при различных температурах начала окисления сырья в реакторе приведены в табл. 2. Величины порций определяют по указанным зависимостям.

Анализ табл. 2 показывает, что наименьшее время окисления при наличии эффекта торможения при получении заданной марки битума наблюдается при количествах порций, которые представлены в табл. 3.

Анализ табл. 3 показывает, что

количество порции смолы, необходимых для получения битумов различных марок в зависимости от начальной температуры окисления, определяют по уравнению К 0,001(Z - 160)2 - - 0,083 (Z - 160) + 5,025 + 0,000074 (Z - 160)3 - 0,0044(Z - 160)2 + + 0,05(Z - 160) + 0, 8,6164 -чз.

Ниже приведены варианты расчета порций.

Для получения битумов при температуре начала окисления 160°С в формулу количества порций подставляют значение Z 160.

В результате К 5,025 + 0,535 (8,6164 - -fn).

Затем задаются средними значениями глубины проникания иглы (т0е. значениями п) для различных марок:

БНД 40/60 п п 50; ВИД 60/90 п пад 75; ВИД 90/130 п п25 110. Подставляя в формулу значение п, получают количество порций: для БНД 40/60 5,8517, т.е. 6 порций;

БНД 60/90 5.0015, т.е. 5 порций;

БНД 90/130 4,0236, т.е. 4 порции.

Количество первой порции независимо от марки получаемого битума при этой начальной температуре будет:

X 0,0018692-1602 - 0,594337 160 + 48,1206 47,8515 - 9-5,0939 - - 48,1206 0,8782, т.е. 0,9 мае Д.

Аналогичным образом делают матрицы для расчета при других температурах начала окисления, например для 175 С К 4,005 + 0,545 (8,6164 - J3), подставляя значения п (среднее значение nes для нужной марки) определяют количество порций. Затем считают количество первой порции.

Величина промежуточных порций индивидуальна для каждого реактора и определяют ее в зависимости от роста температуры по уровню

Y

147

13,25

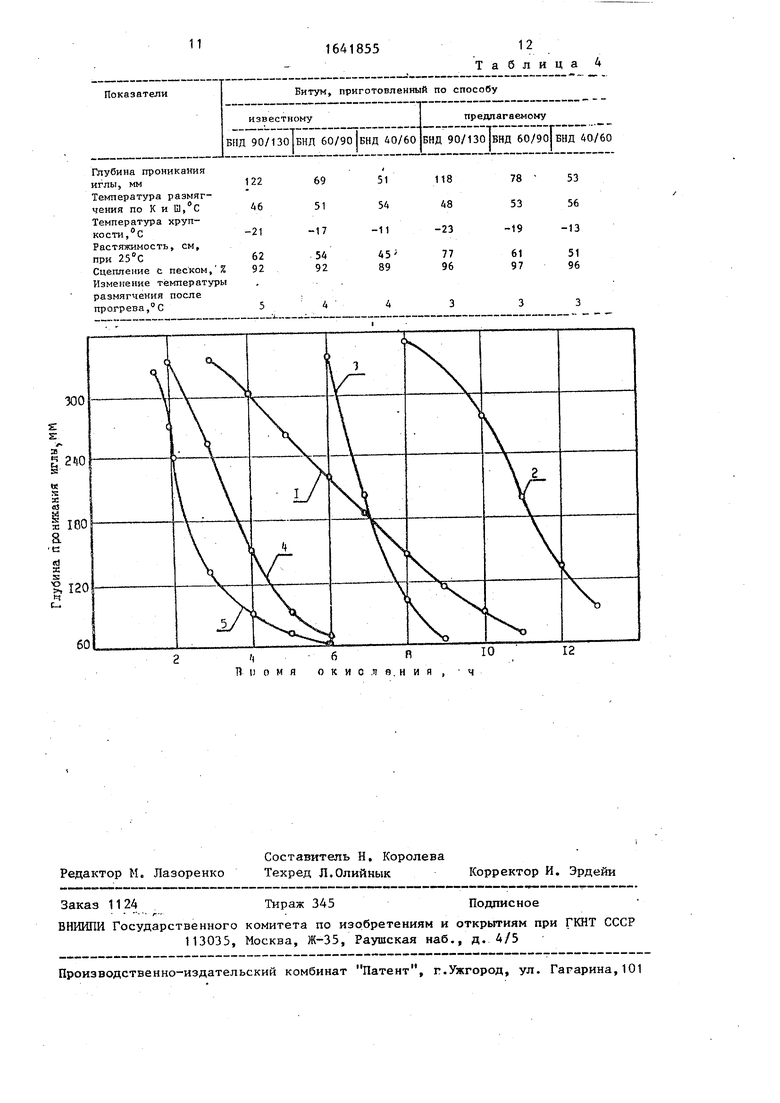

В табл, 4 приведены свойства вяжущих (битумов), полученных по известному и предлагаемому способам. Данны табл. 4 свидетельствуют о том, что битумы, полученные при пониженных температурах начала окисления имеют увеличенную температуру размягчения, пониженную температуру хрупкости и высокие показатели растяжимости. Улучшение этих показателей обеспечивает больший температурный диапазон работы асфальтобетона на основе этого битума без разрушения. Битумы, полученные по предлагаемому способу, имеют лучшие адгезионные свойства. Наряду с увеличенной адгезией к каменным материалам битумы (вяжущие), полученные по предлагаемому способу более устойчивы к старению, так как

5

0

0

5

5

0

-после прогрева их температура размягчения, изменяется на 3еС, в то время как у полученных по известному способу на 4-5°С, Улучшенные адгезионные свойства и повышенная устойчивость к старению обеспечивает удлинение срока службы асфальтобетона на этом битуме. Формулаизобретения

Способ получения вяжущего путем окисления нефтяного гудрона кислородом воздуха при повышенной температуре в присутствии каменноугольной смолы, вводимой порциями, отличающийся тем, что, с целью повышения качества целевого продукта и увеличения производительности процесса, окисление начинают при 160- 190°С, количество первой порции определяют уравнением X 0,001S692Z2

-0,594337Z + 48,1206, где X - количество каменноугольной смолы, мас.,%, от гудрона; Z - температура начала окисления,°С, количество последующих порций определяют уравнением Y гДе Y - количество каменноугольной смолы, мас.% от гудрона; Zf - температура в реакторе в момент введения предшествующей порции,С, при общем количестве вводимых порций, определяемом уравнением К 0,001(Z - 160)2 - 0,083 х

х (Z - 160) + 5,025 + JJO,000074(Z -160)3 - 0,0044(2 - 160)2 + о,05 «(Z - 160) + 0,535 х 8,6164 -лЩ, где К - количество порций; Z - температура начала окисления,°С; п - заданная глубина проникания иглы целевого продукта, 0,1 мм.

г

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего для дорожных покрытий | 1984 |

|

SU1213063A2 |

| Способ получения вяжущего для дорожных покрытий | 1982 |

|

SU1062244A1 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| Модифицированное битумное вяжущее с повышенной сдвигоустойчивостью и способ его получения | 2023 |

|

RU2829340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| Способ получения битума | 1985 |

|

SU1326603A1 |

| Способ приготовления вяжущего для дорожного строительства | 1989 |

|

SU1719421A1 |

| Композиция модифицированного битумного вяжущего с повышенной сдвигоустойчивостью и способ ее получения | 2022 |

|

RU2809042C2 |

| Способ получения вяжущего для дорожного строительства | 1984 |

|

SU1174460A1 |

| Способ получения вяжущего для дорожного строительства | 1989 |

|

SU1666515A1 |

Изобретение касается нефтепереработки, в частности получения вяжущего для асфальтобетона. Цель - повышение качества целевого продукта. Для этого ведут окисление нефтяного гудрона кислородом воздуха с порционным введением каменноугольной смолы. При этом окисление начинают при 160- , а количество вводимой первой порции смолы определяют уравнением X 0,0018692-Z2 - 0,594337-Z + + 48,1206, где X - количество каменноугольной смолы, мае.% от гудрона; Z - температура начала окисления, С. Количество последующих порций определяют уравнением Y (Z,, - 147):13,25} где Y - количество каменноугольной смолы, мае.% от гудрона; Z - температура в реакторе в момент введения предшествующей порции, С. Общее количество вводимых порций определяется уравнением К 0,001 (Z - 160)2 -0,083(Z - 160) + 5,025 + 0.000074 (Z - 160)3 - 0,0044(Z - 160Р + + 0,05(Z - 160) + 0,535 8,616 j , где К - количество порзц-ш; Z - температура начала окисления,0С; п - заданная глубина проникания иглы целевого продукта, 0S1 мм. Эти условия обеспечивают у полученного продукта увеличенную температуру размягчения, пониженную температуру хрупкости и высокие показатели растяжимости, что создает больший температурный диапазон работы асфальтобетона без разрушения. Кроме того, полученные вяжущие имеют лучшую адгезию к каменным материалам, а производительность процесса выше известной. 1 ил., 4 табл.

Начальная„ температура сырья, С

Марка получаемого битума

Таблица 2

Время окисления, ч

Наличие торможения

„

5,0Есть

5,5Слабо выражено

5,0Нет

6,5Есть

6,0Кет

7,0Есть

7,5Слабо выражено

6,5Нет

5,5Слабо выражено

Таблица 3

4 3 3 5 4 3 6 5 4

11

1641855

% ры

122 46

-21

62 92

69

51

-17

54 92

60

Т а

12 лица 4

51

54

11

5

89

118

48

-23

77 96

78

53 -19

61 97

53

56

-13

51 96

| Способ получения вяжущего для дорожных покрытий | 1982 |

|

SU1062244A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения вяжущего для дорожных покрытий | 1984 |

|

SU1213063A2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-04-15—Публикация

1989-03-27—Подача