о а

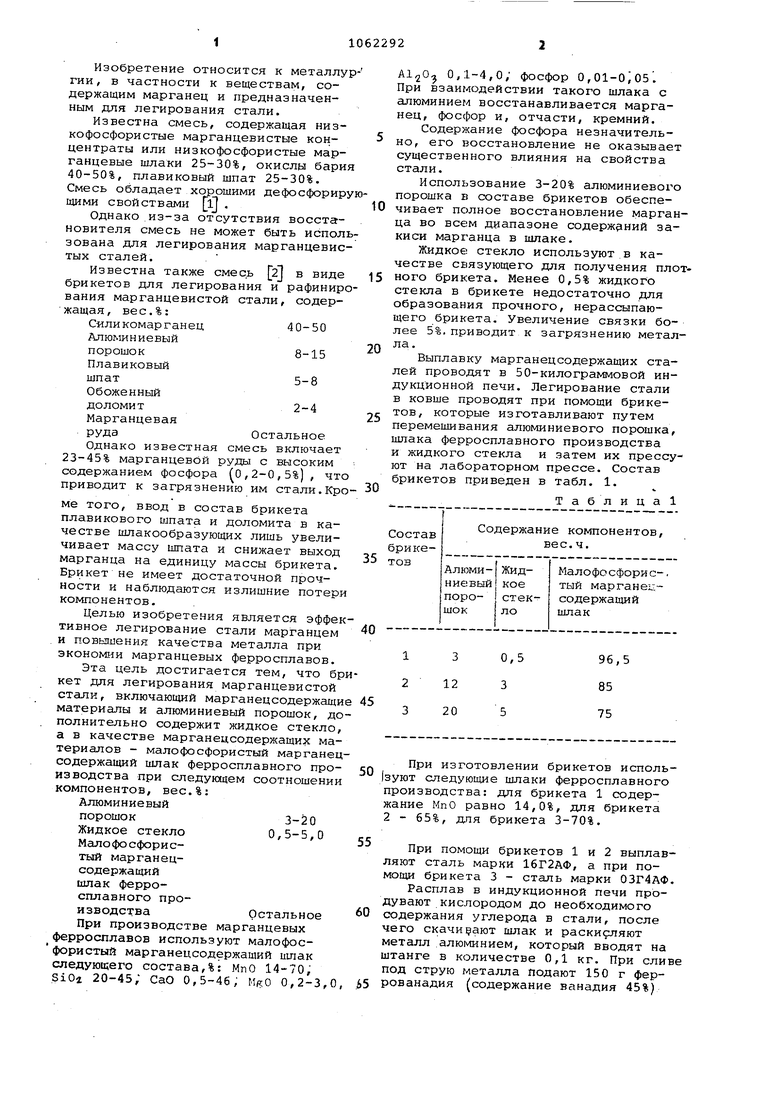

N3 ND СО О Изобретение относится к металлур гии, в частности к веществам, содержащим марганец и предназначенным для легирования стали. Известна смесь, содержащая низкофосфористые марганцевистые концентраты или низкофосфористые марганцевые шлаки 25-30%, окислы бария 40-50%, плавиковый шпат 25-30%. Смесь обладает хорошими дефосфориру щими свойствами Т| . Однако из-за отсутствия восстановителя смесь не может быть исполь зована для легирования марганцевистых сталей. Известна также смесь 2J в виде брикетов для легирования и рафиниро вания марганцевистой стали, содержащая, вес.%: Сили комар ганец Алюминиевый порошок Плавиковый Обоженный доломит Марганцевая рудаОстальное Однако известная смесь включает 23-45% марганцевой руды с высоким содержанием фосфора 0,2-0,5%), что приводит к загрязнению им стали.Кро ме того, ввод в состав брикета плавикового шпата и доломита в качестве шлакообразующих лишь увеличивает массу шпата и снижает выход марганца на единицу массы брикета. Брикет не имеет достаточной прочности и наблюдаются излишние потер компонентов. Целью изобретения является эффе тивное легирование стали марганцем и повьпиения качества металла при экономии марганцевых ферросплавов. Эта цель достигается тем, что бр кет для легирования марганцевистой стали, включающий марганецсодержащи материалы и алюминиевый порошок, до полнительно содержит жидкое стекло а в качестве марганецсодержащих материалов - малофосфористый марганец содержащий шлак ферросплавного производства при следующем соотношении компонентов, вес.%; Алюминиевый порошок 0,5-5,0 Жидкое стекло Малофосфористый марганецсодержащийшлак ферросплавного проОстальноеизводства При производстве марганцевых ферросплавов используют малофосфористый марганецсодержащий шлак следующего состава,%: МпО 14-70, SiO-t 20-45; СаО 0,5-46; MgO 0,2-3,0 0,1-4,0; фосфор 0,01-0)05. При взаимодействии такого шлака с алюминием восстанавливается марганец, фосфор и, отчасти, кремний. Содержание фосфора незначительно, его восстановление не оказывает существенного влияния на свойства стали. Использование 3-20% алюминиевох о порошка в составе брикетов обеспечивает полное восстановление марганца во всем диапазоне содержаний закиси марганца в шлаке. Жидкое стекло используют в качестве связующего для получения плотного брикета. Менее 0,5% жидкого стекла в брикете недостаточно для образования прочного, нерассыпающего брикета. Увеличение связки более 5%. приводит к загрязнению металла. Выплавку марганецсодержащих сталей проводят в 5О-килограммовой индукционной печи. Легирование стали в ковше проводят при помощи брикетов, которые изготавливают путем перемешивания алюминиевого порошка, шлака ферросплавного производства и жидкого стекла и затем их прессуют на лабораторном прессе. Состав брикетов приведен в табл. 1. Таблица Содержание компонентов, Состав вес.ч. брике13 0,5 212 3 320 5 При изготовлении брикетов исполь|зуют следующие шлаки ферросплавного производства: для брикета 1 содержание МпО равно 14,0%, для брикета 2 - 65%, доя брикета 3-70%. При помощи брикетов 1 и 2 выплавляют сталь марки 16Г2АФ, а при помощи брикета 3 - сталь марки ОЗГ4АФ. Расплав в индукционной печи продувают кислородом до необходимого содержания углерода в сталиf после чего скачивают шлак и раски яют металл aлюlvшниeм, который вводят на штанге в количестве 0,1 кг. При сливе под струю металла подают 150 г феррованадия (содержание ванадия 45%) и азотированный марганец с содержанием азота 5% в количестве 200„ г. На дно ковша помещают брикеты при выплавке стали с использованием брикета 1 (3,6 кг) , брикета 2 (1 кг) и брикета 3 (2,2 кг).

Таблица2 Полученный металл разливают в изложницы для слитка массой 20 кг. Слитки проковывают на карты толщиной 20 мм, на них определяют химический состав и после термообработ ки определяют механические свойства.Химический состав полученных сталей приведен в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1990 |

|

SU1782059A1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1994 |

|

RU2086675C1 |

БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ МАРГАНЦЕВИСТОЙ СТАЛИ, включающий алк шниевый порошок и марганецсодержащие материалы, отличающийся тем, что, с целью эффективного легирования стали марганцем и повышения качества металла при экономии марганцевых ферросплавов, рн дополнительно содержит жидкое стекло, а в качестве марганецсодержащих материалов - малофосфористый марганецсодержащий шлак ферросплавного производства при следующем соотношении компонентов, вес.%; Алюминиевый порошок3-20 Жидкое стекло 0,5-5,0 Малофосфористый марганецсодержащий шлак ферро(О сплавного производства Остальное cz

116Г2АФ 0,16 0,42 1,4

216ГЗАФ 0,16 0,45 1,6

3ОЗГ4АФ 0,05 0,50 4,3

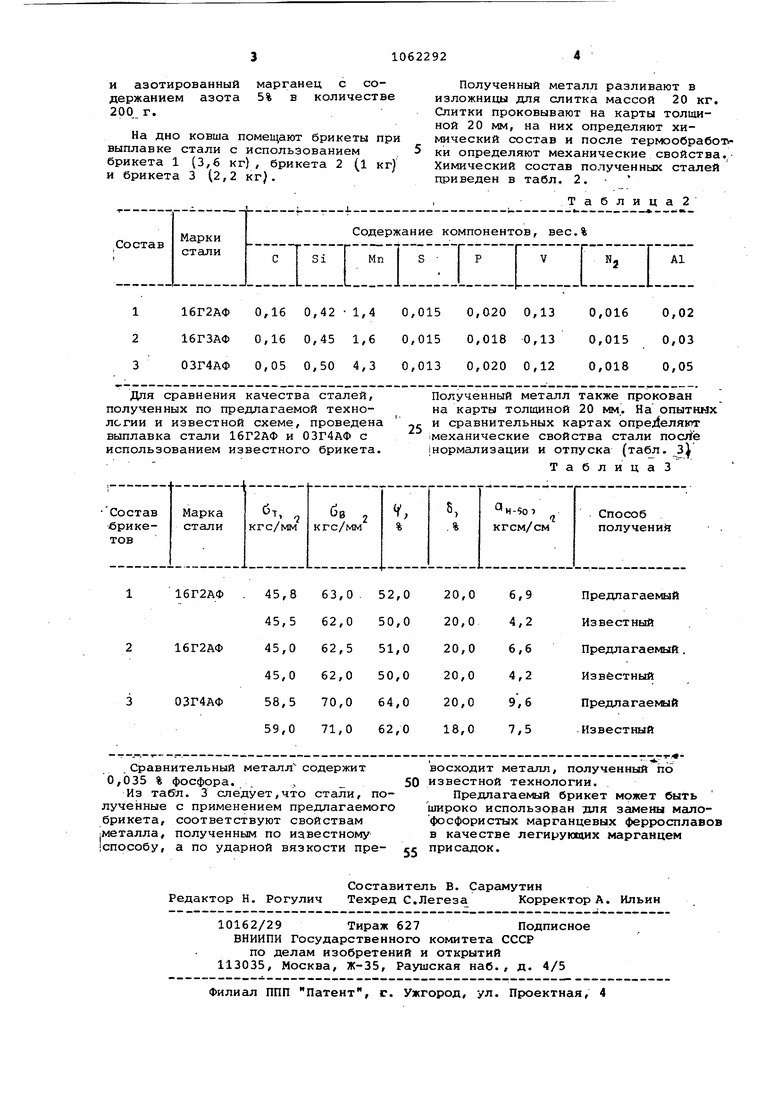

Для сравнения качества сталей, полученных по предлагаемой технологии и известной схеме, проведена выплавка стали 16Г2АФ и ОЗГ4АФ с использованием известного брикета.

0,015 0,020 0,130,0160,02

0,015 0,018 0,130,0150,03

0,013 0,020 0,120,0180,05

Полученный металл также прокован на карты толщиной 20 мм. На опытных и сравнительных картах определяют

25 1механические свойства стали nocjie нормализации и отпуска (табл. 3

ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дефосфорирующая смесь | 1975 |

|

SU535357A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Брикет для легирования,раскисления и рафинирования марганцовистой стали | 1974 |

|

SU513104A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1981-06-15—Подача