Изобретение относится к черной металлургии, в частности к сталям используемым для получения литого инструмента различного назначения Известны быстрорежущие стали Р Р12 1 . Однако при применении их в лит состоянии стали обладают низкими прочностными свойствами. Наиболее близкой к предлагаемо по технической сущности и достига мому )екту является быстрорежущ сталь Р6М5 состава, мас.%: 0,8-0,88 Углерод 0,3-0,4 Кремний 0,25-0,35 Марганец 5,5-6,5 Вольфрам 5,0-5,.5Молибден3,8-4,4 1,7-2,1 Ванадий Остальное Железо Однако использовать известную сталь для получения литого инстру мента не представляется возможным так как механические свойства, в частности прочность и ударная вяз кость, в литом состоянии имеют ни кие значения и не удовлетворяют у ловиям эксплуатации рел ущего инст мента. Кроме того, сталь обладает пониженными литейными характерист ками - жидкотекучестью, что затру няет изготовление инструмента мет ми литья. Целью изобретения являетcjj повы шение прочности, ударной вязкости жидкотекучести стали. Эта цель достигается тем, что б трорежуш ая сталь,, содержащая угле род, кремний, марганец, вольфрам, молибден, хром, ванадий, железо, д полнительно содержит азот, циркони магний, медь при следующем соотнош нии компонентов, мас.%: 0,9-1,2 Углерод 0,3-0,4 Кремний 0,25-0,35 Марганец 5,5-6,5 Вольфрам Молибден 5,0-5,5 3,6-4,4 2,6-3,4 Ванадий 0,05-0,12 0,15-0,35 Цирконий 0,015-0,05 Магний 1,35-1,65 Железо Остальное Содержание углерода в пределах 0,9-1,2% способствует повышению прочности и твердости, что ведет повышению стойкости инструмента, также повышается ее технологичнос при литье - жидкотекучесть. Количество углерода менее 0,9% желательно, так как влечет неопра данное снижение режущей способности стали. Введение углерода свыше 1,20% приводит к резкому повышению хрупкости инструмента. При установленном количестве углерола 0,9-1,20% в сплав введено 2,63,4% ванадия, что приводит к увеличению в стали более компактного по объему карбида ванадия, а следовательно, к уменьшению объема карбидной фазы и повьшению прочности и ударной вязкости инструмента. Кроме того, часть ванадия образует нитриды, которые повышают механические характеристики сплава, а именно прочность,ударную вязкость и твердость. Азот образует износостойкие нитриды и карбонитриды ванадия, равномерно расположенные в матрице сплава, которые являются упрочняющими фазачто ведет к повышению твердости стали после литья на 2-3 ед. HRC, а также уменьшению склонности к перегреву при закалке. Кроме того, часть азота идет на образование нитрида циркония, являющейся ультрадисперсной упрочняющей фазой, которая, в отличие от карбонитридов ванадия, не растворяются в стали при температурах закалки 1220-1230 С. Содержание азота менее 0,05% не приводит к образованию упрочняющих нитридних фаз и поэтому не оказывает существенного влияния на повьшение механических свойств сплава. Содержание его сверх 0,i2% приводит к охрупчиванию сплава. Цирконий вводится в сплав с целью измельчения дендритной структуры сплава, устранения карбидной сетки,, повышения прочности и ударной вязкое ти, а также способствует коалесценции неметаллических включений, образует сложное дисперсное соединение сульфидов, оксикарбонитридов, которые модифицируют структуру, что положительно сказывается на стойкости инструмента, повЕляают жидкотекучесть стали. Содержание циркония в стали менее 0,15% не оказывает заметного влияния на свойства стали, в то же время концентрация циркония сверх 0,35% снижает прочность и ударную вязкость сплава. Медь является технологической добавкой, вводимой в сплав с целью повышения его жидкотекучести при литье и увеличению сопротивления статическому изгибу, положительно влияющему на стойкость инструмента. Концентрация меди в сплаве менее 1,35% недостаточно повышает жидкотекучесть сплава, содержание свыше 1,65% приводит к образованию в структуре сплава значительного количества аустенита, снижающего твердость стали. Причем содержание меди в пределах 1,35-1,65% обуславливает эффективное

влияние циркония на свойства сплава.

Введение в сплав магния в количестве 0,015-0,05% способствует сфероидизации образующихся нитридных фаз и их равномерному распределению по всему объему сплава, что влечет повышение ударной вязкости стали. Содержание магния ниже 0,015% не оказывает существенного влияния на его моднфицирукяцее действие.

Введение магния свыше 0,05% связано со значительными технологическими трудностями.

Сталь подвергается термической обработке по следующему режиму: отжиг при 8бО-800°С в течение 3-4 ч, охлаждение до 740 -7бО°С и выдержка 4-5 ч, затем охлаждение в печи до

500-б6о°С, закалка с 1220-1230с (масло), отпуск 3-х кратный 560580 С.

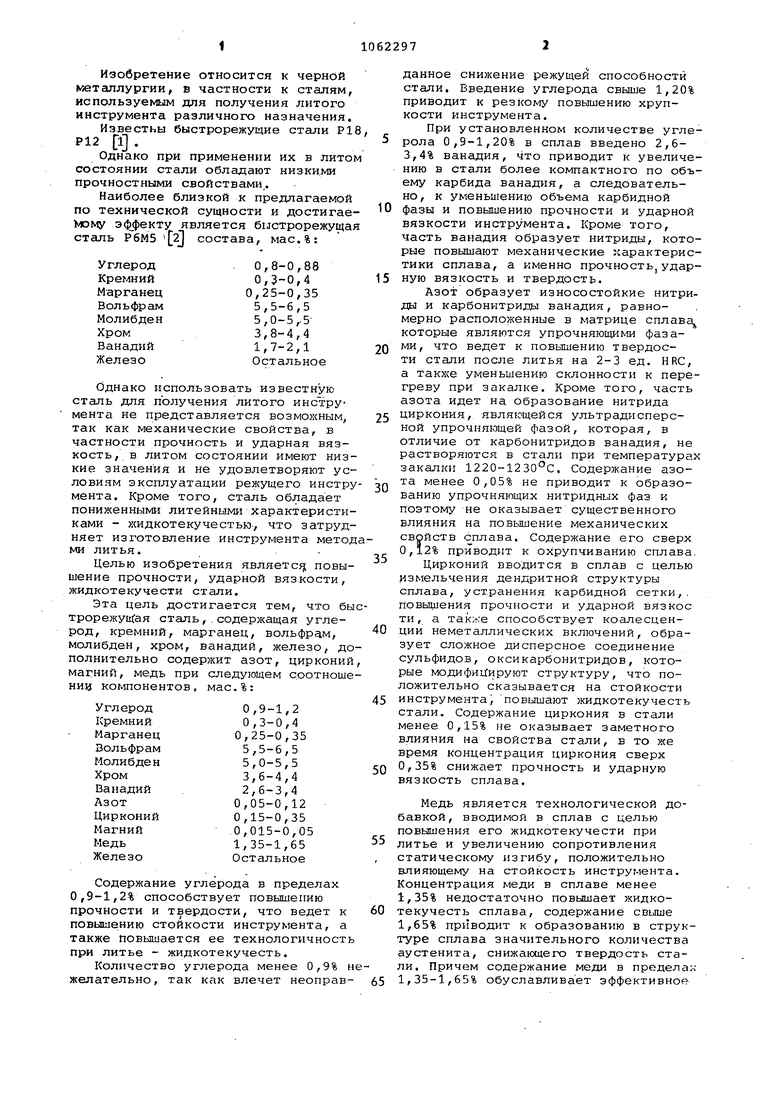

Химический состав стали, ее литейные и механические свойства приведены в таблице и подтверждаются актом испытаний.

Предлагаемая стгшь имеет в 1,52 раза более высокую прочность и ударную вязкость, на 15-20% более высокую жидкотекучесть, чем известная сталь Р6М5.

Ожидаеьий экономический эффект за счет увеличения срока службы инструмента в 1,5 раза и умены 1ения трудот затрат на его изготовление в ,5 раза по предварительным расчетам составит 107 тыс. руб. в год.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1992 |

|

RU2012679C1 |

| Быстрорежущая сталь | 2016 |

|

RU2619537C1 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834226A1 |

| Литая штамповая сталь | 1984 |

|

SU1196409A1 |

| Быстрорежущая сталь | 2016 |

|

RU2619539C1 |

| Быстрорежущая сталь | 1983 |

|

SU1109464A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834225A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

БЫСТРОРЕЖУЩАЯ СТАЛЬ, содержащая углерод, кремний, марганец, вольфрам, молибден, хром, ванадий, железо, отличающаяся тем, что, с целью повышения прочности, ударной вязкости жидкотекучести, она дополнительно, содержит азот цирконий, магний, медь при следующем соотношении компонентов, мас.%: 0,9-1,2 Углерод 0,3-0,4 Кремний 0,25-0,35 Марганец 5,5-6,5 Вольфрам 5,0-5,5 Молибден 3,6-4,4 Хром 2,6-3,4 Ванадий 0,05-0,12 Азот 0,15-0,35 Цирконий 0 015-0,05 Магний 1,35-1,65 Медь Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-10—Подача