о со

4

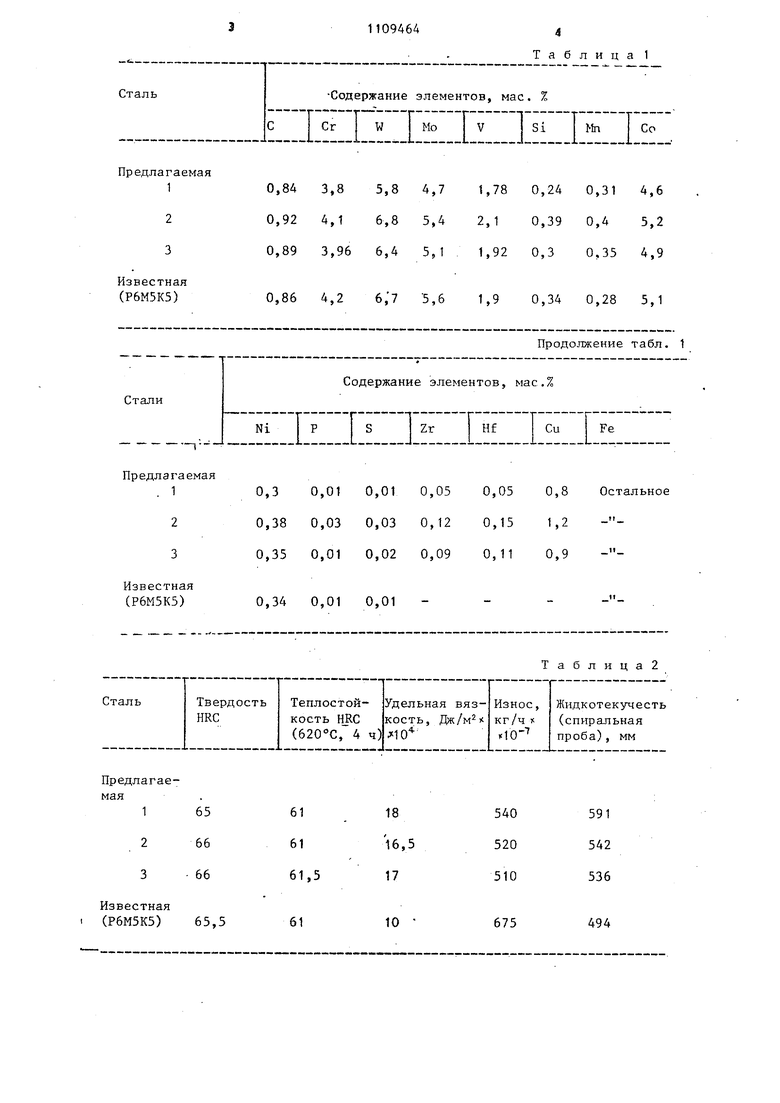

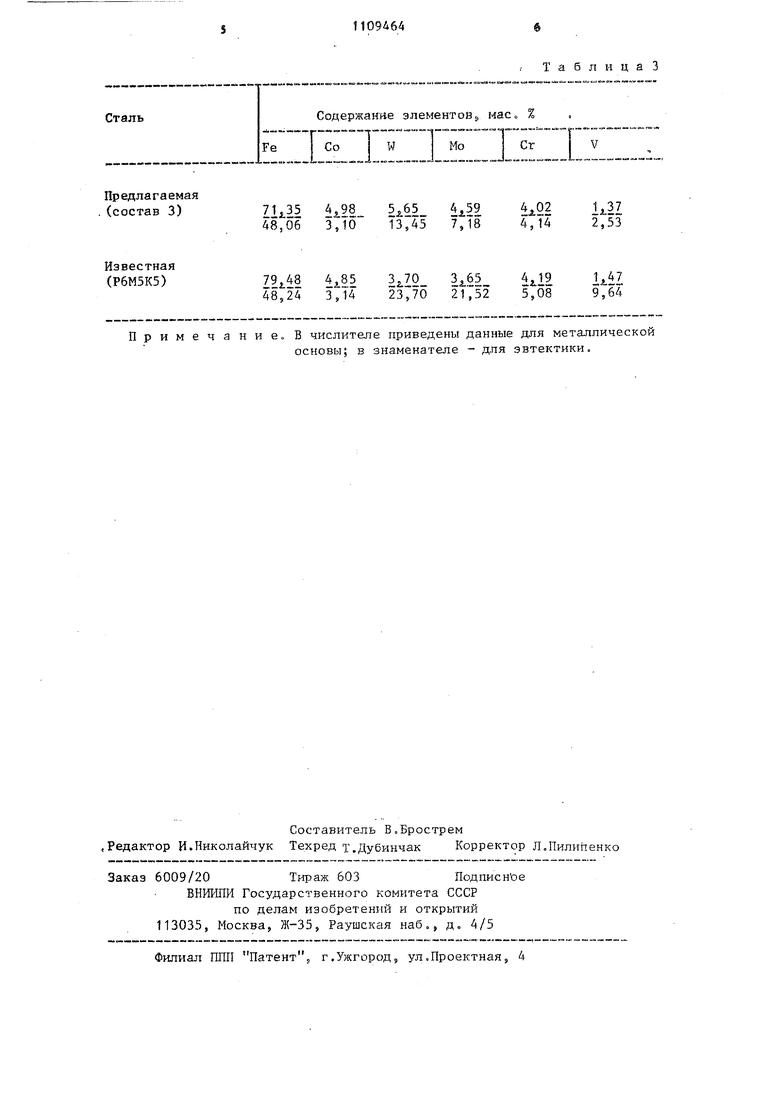

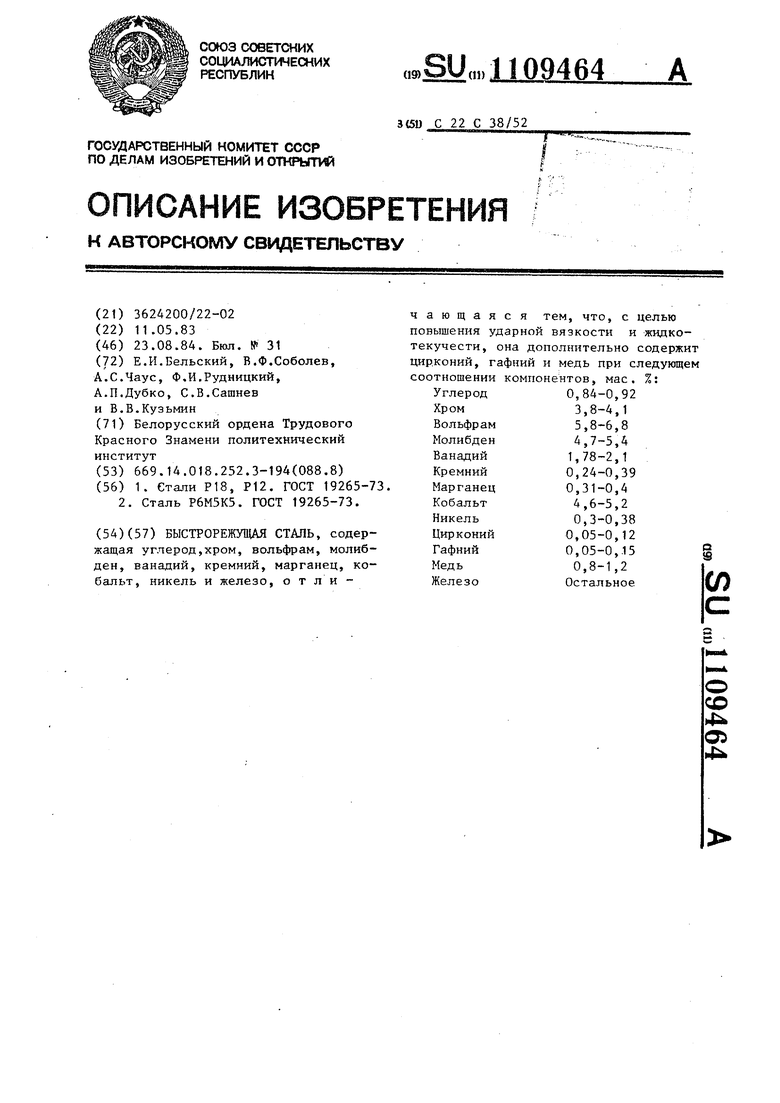

О) ..С; Изоб1эетение относится к металлур гии, в частности к сталям для режу щих. ииструмеитон s колучаемзгх методо литья. Известны быстрорежущие PIS и Р12 1. Однако эти стали обошдают относи тельно низкими свойствами в литом состоянии. Наиболее близкой к изобретению по технической суи ности и достигаемому эффекту является быстрорежущая сталь Р6М5К5 состава, мае. %: Углерод058-0,88 Хром3,8-4,3 Вольфрам . 6,0-750 Молибден4,8-5,8 ВанадийI,7-2,2 КремнийДо 0,4 МарганецДо 0,4 НикельДо 0,4 Kq6ajrf T4,8-5,3 Железо,0сталы- ое Известная сталь вследствие особе .ностей кристаллизации, обусловленны частичной заменой вольфрама молибде ном , обладает несколько лучшей удар ной вязкостью. Жидкотекучестьтакже улучшается в связи с большим количеством углерода 2. Однако эти показатели известной стали не в полной мере удовлетворяю требованиям, предъявляемым к изгото леншо и эксплуатационной надежности литого металлорежущего инструмента. Целью изобретения является повыш .ние ударной вязкости и жкцкотекучес ти стали. Поставленная цеаь достигается те что быстрорежущая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий,крем1шй5 марганец, кобальт никель и железо, дополнительно соде жит цирконий, гафний и eдь при еле дующем соотношении компонентов, мас Углерод0,84-0,92 Хром3 ,8-4 ,1 Вольфрам558-658 Молибден4 57-5,4 Ванадий1,78-2.,1 КремнийО,24-0J39 Марганец 0,,31-0.,40 Кобальт4,6-552 Никель0,30-0,38 Цирконий0,05-0,12 Гафний0,05-0515 Медь0,8-1,2 . ЖелезоОстальное В качестве примесей сталь может содержать серу и фосфор в количестве 0,01-0,03 мае. % каждого. Введение в сталь тнтркония и гафния приводит к о5разован1-гю большого- числа тугоплавких карбидов циркония и гафния (температура плавления 3500°С). Вследствие их инокулирующего э()фекта происходит сильное размельчение структуры металлической основы и эвтектических колоний стали, что повышает ударную вязкость стали. Введение меди улучшает жилкотекучесть стали и вызывает перераспределение основных легирующих элементов меж,цу метагшической основой и карбидной фазой, изменяя их химический состав. Вследствие этого карбиды приобретают округлую форму, что также положительным образом сказывается на ударной вязкости стали. Стали выплавляют в высокотемпературной электрической печи сопротивления с графитовым нагревателем. Раскисление проводят ферромарганцем, ферросилицием и алюминием. Микролегирующие элементы в расчет1Нз х количествах вводят в печь перед разливкой. Стали заливают в подогретые графитовые кокили. После выбивки отливки подвергают изотермическому отжигу, затем из них вырезают образцы для исследования свойств. Образцы проходят термообработку по следующему режиму.температура нагрева под закалку 1230 СуОхлаладение в соляной ванне при 550 С,температура отпуска 560 С(3 раза по 1 ч).Образцы стали Р6М5К5 проходят аналогичную термообработку. Химический состав исследованпьЕ плавок и результаты исследования термообработанных образцов предлагаемой и известной сталей представлены в табл. 1 - 3. Исследование теплостойкости проводят измерением твердости (HRC) после дополнительного нагрева при ()20 С в течение 4 ч. Износостойкость определяют по изменению массы образцов в результате истирания при трении скольжения и давлении 200 Н в течение 30 мин о Количественный анализ распределения легирующих элементов проводят на микрозонде Проведенные исследования показали, что износостойкость предлагаемой стали в 1,3, а ударная вязкост.ь в .,7 раза выше5 чем у известной стали Р6М5К5 при значительно лучшей жидкотекучести. , -„I- , Сталь Предлагаемая 1 2 3 Известная (Р6М5К5) Стали I Предлагаемая 1 2 3 Известная (Р6М5К5) Сталь Тве HRC

Предлагаемая

165

61 61 61,5

266

3 66

Известная (Р6М5К5) 65,5

61

540

591 542 520 536 510

494

675

-, 11, - т. . -пг --П- IUI, um T-iT-iT и тп an. .- |Ц «.«.«.««м. wM.a. « -Содержание элементов, мае. % С Сг W МО V Si № Со 0,84 3,8 5,8 4,7 1,78 0,24 0,31 4,6 0,92 4,1 6,8 5,4 2,1 0,39 0,4 5,2 0,89 3,96 6,4 5,1 1,92 0,3 0,35 4,9 0,86 4,2 6,7 5,6 1,9 0,34 0,28 5,1 Содержание элементов, мае.% Ni I Р I S I Zr I Hf Си Fe --- - 0,3 0,01 0,01 0,05 0,05 0,8 Остальное 0,38 0,03 0,03 0,12 0,15 1,2 0,35 0,01 0,02 0,09 0,11 0,9 0,34 0,01 0,01 - - - Теплостой- Удельная вяз- Износ, Жидкотекучесть кость HRC кость, Дж/м кг/ч г- (спиральная (620€, А ч)ЛО кЮ проба), мм Таблица 1 Продолжение табл. 1 Таблица2

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| Быстрорежущая сталь | 1982 |

|

SU1062297A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Быстрорежущая сталь | 1978 |

|

SU775162A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

| Порошковая быстрорежущая сталь | 1989 |

|

SU1664864A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2130088C1 |

| Быстрорежущая сталь | 1987 |

|

SU1463793A1 |

| Быстрорежущая сталь | 1975 |

|

SU558063A1 |

БЫСТРОРЕЖУЩАЯ СТАЛЬ, содержащая углерод,хром, вольфрам, молибден, ванадий, кремний, марганец, кобальт, никель и железо, отличающаяся тем, что, с целью повышения ударной вязкости и жидкотекучести, она дополнительно содержит цирконий, гафний и медь при следующем соотношении компонентов, мае. %: 0,84-0,92 Углерод 3,8-4,1 Хром 5,8-6,8 Вольфрам 4,7-5,4 Молибден 1,78-2,1 Ванадий 0,24-0,39 Кремний 0,31-0,4 Марганец 4,6-5,2 Кобальт 0,3-0,38 Никель 0,05-0,12 Цирконий i 0,05-0,15 Гафний 0,8-1,2 Медь сл Железо Остальное.

Примечание. В числителе приведены основы; в знаменателе данные для металлической - для эвтектики.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Приспособление к крану машиниста воздушного тормоза для включения при двойной тяге в главный воздухопровод поезда главного резервуара второго паровоза | 1927 |

|

SU19265A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление к крану машиниста воздушного тормоза для включения при двойной тяге в главный воздухопровод поезда главного резервуара второго паровоза | 1927 |

|

SU19265A1 |

Авторы

Даты

1984-08-23—Публикация

1983-05-11—Подача