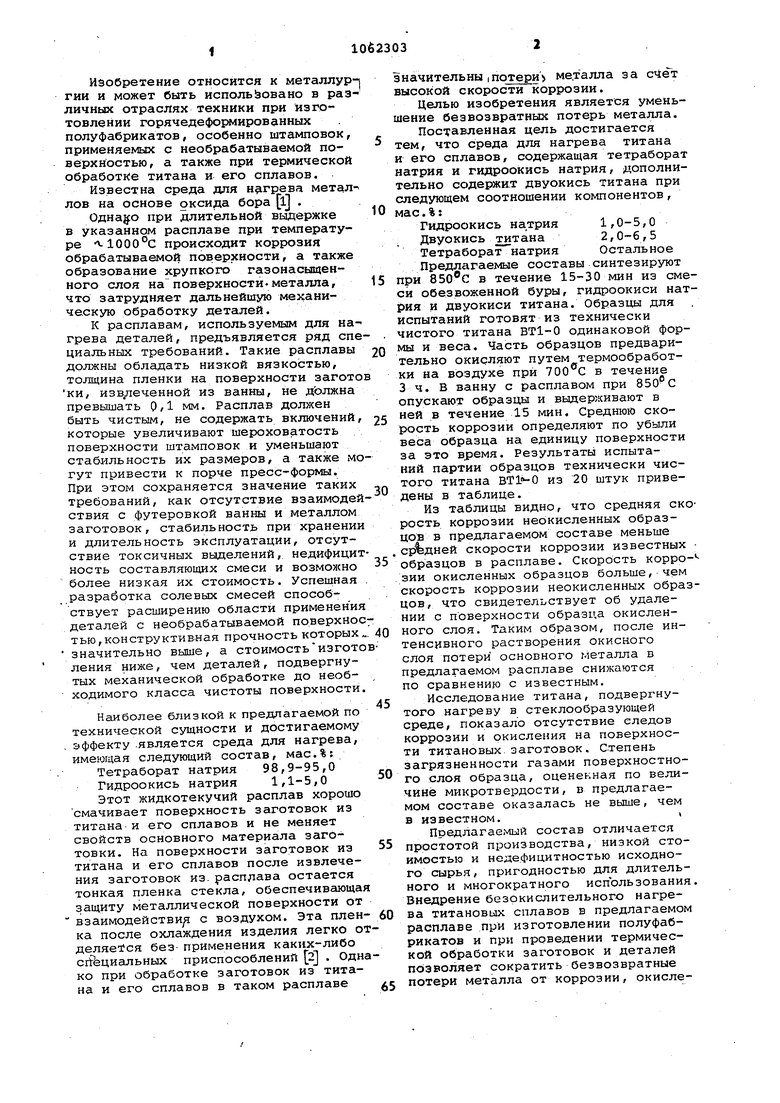

Изобретение относится к металлур гни и может быть использовано в раз личных отраслях техники при изготовлении горячедеформированных полуфабрикатов, особенно штамповок, применяемых с необрабатываемой поверхностью, а также при термической обработке титана и его сплавов. Известна среда для нагрева метал лов на основе оксида бора l . Однако при длительной выдержке в указанном расплаве при температуре -v 1000с происходит коррозия обрабатываемой поверхности, а также образование хрупкого газонасыщенного слоя на поверхности.металла, что затрудняет дальнейшую механическую обработку деталей. К расплавам, используемым для на грева деталей, предъявляется ряд спе циальных требований. Такие расплавы должны обладать низкой вязкостью, толщина пленки на поверхности загото ки, изв/1еченной из ванны, не должна превышать 0,1 мм. Расплав должен быть чистым, не содержать включений которые увеличивают шероховатость поверхности штамповок и уменьшают стабильность их размеров, а также мо гут привести к порче пресс-формы. При этом сохраняется значение таких требований, как отсутствие взаимодей ствия с футеровкой ванны и металлом заготовок, стабильность при хранении и длительность эксплуатации, отсутствие токсичных выделений, недифицит ность составляющих смеси и возможно более низкая их стоимость. Успешная разработка солевых смесей способствует расширению области применения деталей с необрабатываемой поверхнос тью, конструктив«ая прочность которых значительно выше, а стоимость изгото ления ниже, чем деталей, подвергнутых механической обработке до необходимого класса чистоты поверхности Наиболее близкой к предлагаемой по технической сущности и достигаемому , эффекту .является среда для нагрева, имеющая следующий состав, мас.%: Тетраборат натрия 98,9-95,0 Гидроокись натрия 1,1-5,0 Этот жидкотекучий расплав хорошо смачивает поверхность заготовок из титана и его сплавов и не меняет свойств основного материала заготовки. На поверхности заготовок из титана и его сплавов после извлечения заготовок из. расплава остается тонкая пленка стекла, обеспечивающая защиту металлической поверхности от взаимодействи/1 с воздухом. Эта пленка после охлаждения изделия легко от деляемся без применения каких-либо сгРециальных приспособлений 2 . Одна ко при обработке заготовок из титана и его сплавов в таком расплаве значительны |Потери металла за счёт высокой скорос1 и коррозии. Целью изобретения является уменьшение безвозвратных потерь металла. Поставленная цель достигается тем, что среда для нагрева титана и его сплавов, содержащая тетраборат натрия и гидроокись натрия, дополнительно содержит двуокись титана при следующем соотношении компонентов, мае.%: Гидроокись натрия 1,0-5,0 Двуокись титана 2,0-6,5 Тетраборат натрия Остальное Предлс1Гаемые составы синтезируют при в течение 15-30 мин из смеси обезвоженной буры, гидроокиси натрия и двуокиси титана. Образцы для . испытаний готовят из технически чистого титана ВТ1-0 одинаковой формы и веса. Часть образцов предварительно окисляют путем термообработки на воздухе при 700 С в течение 3ч. В ванну с расплавом при опускают образцы и выдерживают в ней в течение 15 мин. Среднюю скорость коррозии определяют по убыли веса образца на единицу поверхности за это время. Результатьа испытаний партии образцов технически чистого титана из 20 штук приведены в таблице. Из таблицы видно, что средняя ско рость коррозии неокисленных образцов в предлагаемом составе меньше cpfeднeй скорости коррозии известных образцов в расплаве. Скорость корро- эии окисленных образцов больше, чем скорость коррозии неокисленных образцов, что свидетельствует об удалении с поверхности образца окисленного слоя. Таким образом, после интенсивного растворения окисного слоя потери основного металла в предлагаемом расплаве снижаются по сравнению с известным. Исследование титана, подвергнутого нагреву в стеклообразующей среде, показало отсутствие следов коррозии и окисления на поверхности титановых заготовок. Степень загрязненности газами поверхностного слоя образца, оцененная по величине микротвердости; в предлагаемом составе оказалась не выше, чем в известном. Предлагаемый состав отличается простотой производства, низкой стоимостью и недефицитностью исходного сырья, пригодностью для длительного и многократного испЪльзования. Внедрение безокислительного нагрева титановых сплавов в предлагаемом расплаве при изготовлении полуфабрикатов и при проведении термической обработки заготовок и деталей позволяет сократить безвозвратные потери металла от коррозии, окислеаия и при. удалении газонасыщенно,го слоя (в среднем эти потери .составляют 10%) и за счет этого обеспечить экономический эффект порядка 600-1000 руб. на 1 т обрабатываемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для нагрева титана и его сплавов | 1978 |

|

SU740859A1 |

| Покрытие для защиты титана и его сплавов при горячей обработке | 1983 |

|

SU1126551A1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| Расплав для очистки металлических поверхностей | 1984 |

|

SU1252387A1 |

| Смазка для горячей обработки металлов давлением | 1989 |

|

SU1671677A1 |

| Стекло для защиты металлов | 1988 |

|

SU1616864A1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2756616C2 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ТЕРМООБРАБОТКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2446217C1 |

| Состав соляной ванны для нагрева | 1981 |

|

SU949016A1 |

СРЕДА ДЛЯ НАГРЕВА ТИТАНА И ЕГО СПЛАВОВ, содержащая тетраборат натрия и гидроокись натрия, о тличающаяся тем, что, с целью уменьшения безвозвратных потерь металла, она дополнительно содержит двуокись титана при следующем соотношении компонентов, мас.%: Гидроокиси ратрия 1,0-5,0 : Двуокись титана 2,0-6,5 Тетраборат натрия Остальное

Известный

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3704744, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав соляной ванны для нагрева металлов | 1977 |

|

SU633910A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-13—Подача