1

(21)4722627/04

(22)26.07.89

(46) 23.08.91. Бюл. № 31 (72) П.П. Челпанов, Н.П. Швец, Ф.И. Ламекин, Б.В. Павлов, B.C. Сичень и В.А. Зайцев

(53)621.892:621.7.016.2 (088.8)

(56)Авторское свидетельство СССР № 510502, кл. С 10 Н 125/10, 1974.

Авторское свидетельство СССР № 696047, кл. С 10 М 173/02, 1979.

(54)CI1A3KA ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

(57)Изобретение относится к смазочным составам, в частности к смазке для горячей обработки металлов давлением. О целью повышения смазочных свойств и качества обработки поверхности смазка имеет следующее соотношение компонентов в -смазке, мас.%: глина огнеупорная 3-4, борная кислота 1-2, аэросил 2-3, стеклопорошок 58-62; вода - остальное при следующем содержании окисей металлов в стеклопорошке, мас.%: двуокись титана 21,0-22,0; трехокись бора 6,5- 7,5; трехокись алюминия 4,5-5,0; окись калия 11,0-11,5; окись натрия 19;5-20,5; окись лития 2,5-3,5; двуокись олова 5,0-5,5; окись кобальта 0,5-1,0; окись кремния- остальное. Применение новой смазки обеспечивает качество обоабатьгеаемой поверхности деталей после деформации на уровне состояния поставки, увеличение срока штампа до зачистки в 2 раза, глубину вытяжки за один переход до 37 мм. Смазка самоскалывается после охлаждения, поверхность образца гладкая, блестящая, неокисленная, стойкость штампа при этом повышается в 1,7-2,0 раза. 3 табл.

5

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1616979A1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1993 |

|

RU2087450C1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО СРЕДСТВА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1996 |

|

RU2153525C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1972 |

|

SU352934A1 |

| Термостойкая смазка для стекольной формы | 1986 |

|

SU1388392A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ДЛЯ БЕЗГРУНТОВОГО ПОКРЫТИЯ | 1996 |

|

RU2116271C1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

Изобретение относится к смазочным составам, в частности к смазке для горячей обработки металлов давлением. С целью повышения смазочных свойств и качества обработанной поверхности, смазка имеет следующее соотношение компонентов в смазке, мас.%: глина огнеупорная 3 - 4, борная кислота 1 - 2, аэросил 2 - 3, стеклопорошок 58 - 62, вода - остальное при следующем содержании окисей металлов в стеклопорошке, мас.%: двуокись титана 21,0 - 22,0, трехокись бора 6,5 - 7,5, трехокись алюминия 4,5 - 5,0, окись калия 11,0 - 11,5, окись натрия 19,5 - 20,5, окись лития 2,5 - 3,5, двуокись олова 5,0 - 5,5, окись кобальта 0,5 - 1,0, окись кремния - остальное. Применение новой смазки обеспечивает качество обрабатываемой поверхности деталей после деформации на уровне состояния поставки, увеличение срока службы штампа до зачистки в 2 раза глубину вытяжки за один переход до 37 мм. Смазка самоскалывается после охлаждения, поверхность образца гладкая, блестящая, неокисленная, стойкость штампа при этом повышается в 1,7 - 2,0 раза. 3 табл.

Изобретение относится к смазкам для горячей обработки давлением титановых сплавов, применяемых в авио- и машиностроении, например, для вытяжки деталей сложной формы.

Целью изобретения является повышение смазочных свойств и качества обработанной поверхности.

Для приготовления смазок используют стеклопорошок, содержащий дву;- окись титана TiO трехокись бора В,0д, трехокись алюминия , окись калия К20, окись ьатрия Na20, окись лития , двуокись олова

SnO, окись кобальта СоО и окись кремния Si02,

Бурой, селитрой натриевой, поташом и содой кальцинированной введены, окислы БЗ.ОЗ, и КгО, углекислым литием Li-О, песком кварцевым SiO.. Селитра натриевая выполняет функцию окислителя шихты при варке стекла.

Шихтовые материалы перед взятием навесок и загрузкой в тигель измельчают до частиц размером 0,1-0,5 мм и тщательно перемешивают. Стекло ва- рят в шамотных тиглях, в шахтных

& |

ОЭ

sj Kj

электропечах при 1200+20°С, готовность которого определяют по вытянутой нити (не должно быть узелков) и по лепешке, излом которой должен быть блестящим и гладким.

Выработку стекла проводят методом сухой грануляции на водоохлаждаемых вальцах. Дробление гранулята стекла проводят в металлической матрице, снабженной пуансоном, на ручном прессе до размера частиц 0,1-0,3 мм.

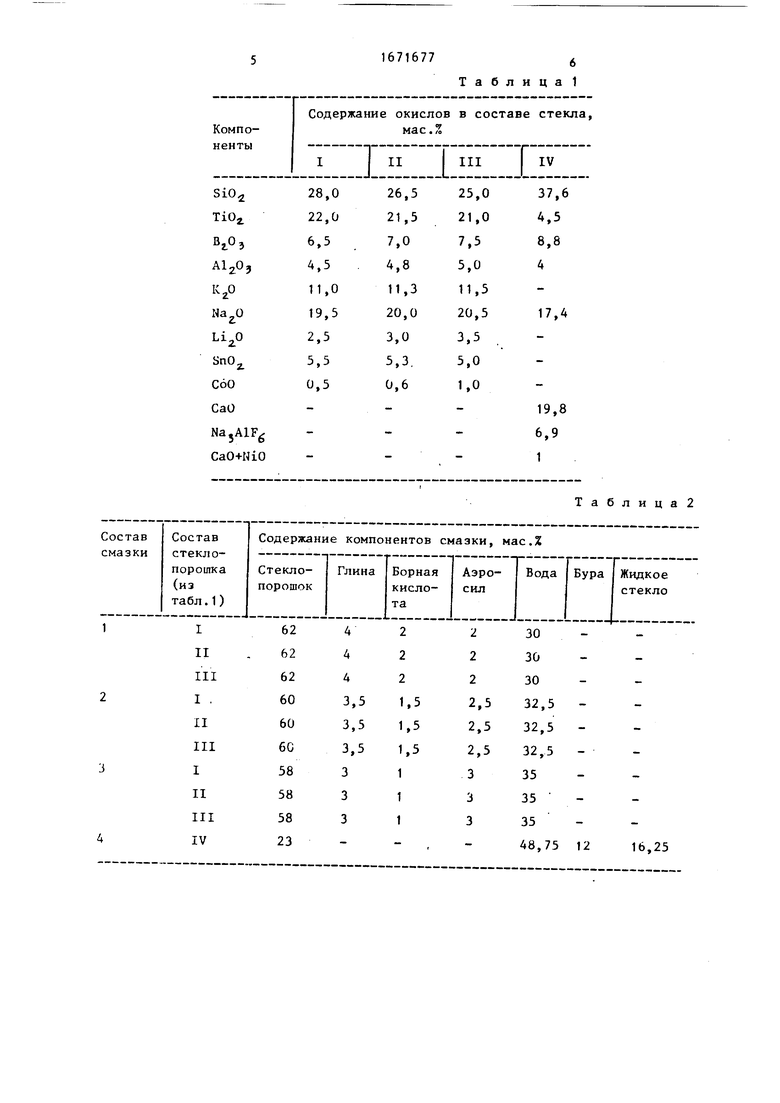

Составы стеклопорошка приведены в табл.1 (там же приведен состав стеклопорошка4, используемого в известной смазке). .

Просеянный стеклопорошок, глину огнеупорную, борную кислоту, аэросил и воду отвешивают согласно рецепту и загружают в фарфоровый барабан, в котором проводят мокрый помол фарфоровыми шарами до размера частиц 15- 50 мк. Полученную смазку выстаивают в течение суток.

Составы предлагаемой и известной смазки приведены в табл.2.

Одним из критериев положительной оценки технологичности предлагаемой смазки является ее самоудаление пос- ле охлаждения детали путем самоскалывания, которое обусловлено оптимальным содержанием ингредиентов в смазке и окислов в стекле.

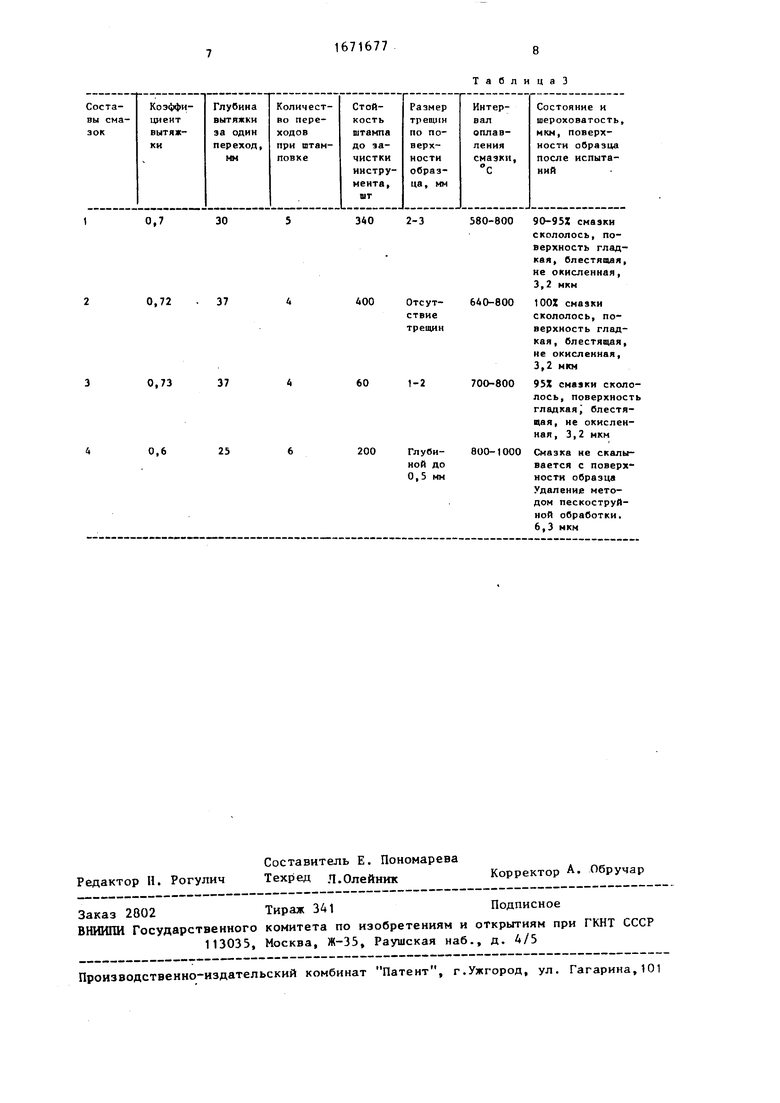

Испытание смазки проводят на образцах из титанового сплава марки ВТ-14. Образец перед нагревом покрывают смазкой известным способом (окунанием, кистью, пульверизацией) и после высыхания проводят ее оплавление в камерной печи типа Н-30 при 750420°С в течение 8-10 мин. Образец с оплавленной смазкой переносят в штамп, изготовленный из стали марки 5ХШ4, предварительно нагретый до 400°С, установленный на гидравлическом прессе марки ДЗТП-1000 т, и проводят деформацию образца, покрытого известной смазкой, за 6 переходов, с глубиной вытяжки по 25 мм с последующей зачисткой инструмента после деформации 200 шт деталей (налипание металла на инструмент), и на предлагаемой смазке - по 30т 37 мм за 4-5 переходов, с зачисткой инструмента после деформации 340- 400 шт деталей (незначительное налипание металла на инструмент).

5

0

5

0

5

0

5

0

Свойства смазок приведены в табл.3.

Применение предлагаемой смазки обеспечивает качество обрабатываемой поверхности деталей после деформации на уровне состояния поставки, увеличение срока службы штампа до зачистки в 2 раза, глубину вытяжки за 1 переход до 37 мм, причем смазка самоскалывается после охлаждения, поверхность образца гладкая, блестящая не окисленная, стойкость штампа при этом повышается в 1,7-2 раза.

Из табл.3 следует, что химический состав стекла не оказывает заметного влияния на технологические параметры при деформации заготовок и на качество поверхности готовых деталей .

Формула изобретения

Смазка для горячей обработки металлов давлением, содержащая воду и стеклопорошок, включающий окись кремния, двуокись титана, трехокись бора, трехокись алюминия и окись натрия, отличающаяся тем, что, с целью повышения смазочных свойств и качества обработанной поверхности, смазка дополнительно содержит огнеупорную глину, борную кислоту, аэросил и содержнт стекло- порошок, дополнительно включающий окись калия, окись лития, двуокись олопа и окись кобальта, при следую- щем соотношении компонентов в смазке, мас.%:

Огнеупорная глина 3-4 Борная кислота 1-2 Аэросил2-3

Стеклопорошок 58-62 Вода Остальное

при следующем содержании окисей металлов в стеклопорошке, мас.%: Двуокись титана 21,0-22,0 Трехокись бора 6,5-7,5 Трехокись алюминия

5

Окись калия Окись натрия Окись лития Двуокись олова Окись кобальта Окись кремния

4,5-5,0

11,0-11,5

19,5-20,5

2,5-3,5

5,0-5,5

0,5-1,0

Остальное

Содержание окислов в составе стекла,

Компоненты

СаО

Na5AlF6

CaO+NiO

62 62 62 60 60 60 58 58 58 23

4

4

4

3,5

3,5

3,5

3

3

3

Таблица 1

ПИШИ

IV

19,8

6,9

1

Таблица2

5

5

5

2

2

2

2,5

2,5

2,5

3

3

3

30

30

30

32,5

32,5

32,5 35

35

35

48,75 12

16,25

0,7

30

0.72

37

0,73

37

0,6

25

ТаблицаЗ

2-3580-800 90-95Z смаэки

скололось, поверхность гладкая, блестящая, не окисленная, 3,2 мкм

Отсут- 640-800 100Z смазки

ствиескололось, потрещинверхность гладкая, блестящая, не окисленная,

1-2 700-800 95Х смаэки скололось, поверхность гладкая , блестящая, не окисленная, 3,2 мкм

Глуви- 800-1000 Смазка не скалы- ной довается с поверх0,5 ммности образца

Удаление методом пескоструйной обработки.

Авторы

Даты

1991-08-23—Публикация

1989-07-26—Подача