13

L

о:) со 00

4

X

2, Устройство по п. 1, о т л и чающееся тем, что гомогвнизи-i рукхцие насадки выполнены из капиллярно-пористого материала со средним диаметрсМг уменьшакицимся в направлении выхода продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гомогенизацииМОлОКА | 1979 |

|

SU810165A1 |

| Ротор центробежного гомогенизатора (его варианты) | 1981 |

|

SU1009352A1 |

| Устройство для гомогенизации молока | 1979 |

|

SU862868A1 |

| Гомогенизатор | 1990 |

|

SU1738172A1 |

| ГОМОГЕНИЗАТОР ДЛЯ ЖИДКОСТИ | 1973 |

|

SU381331A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| УСТРОЙСТВО ДЛЯ ВВОДА ЖИДКОГО ПРОДУКТА В ВАКУУМ-СУБЛИМАЦИОННУЮ СУШИЛКУ | 1998 |

|

RU2131101C1 |

| ГИДРОЦИКЛОН | 2020 |

|

RU2753872C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

| Центробежный гомогенизатор для жидкости | 1986 |

|

SU1373372A1 |

1. УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ .ЖИДКОСТИ, содержащее ротор с центральной приемной камерой и каналами для прохода продукта, гомогенизирующие насадки и патрубок для подвода, связанный с центральной приемной камерой, отличающееся тем, что, с целью повышения гомогенизирующего эффекта с одновременным снижением энергозатрат, каналы для прохода продукта выполнены в роторе так, что их входные участки расположены тангенциально по окружности, диаметр которой относится к диаметру центральной приемной -камеры как 1/2 - 3/4, а гомогенизирующие насадки, расположенные внутри каналов, снабжены предохранительными клапанами. .sg

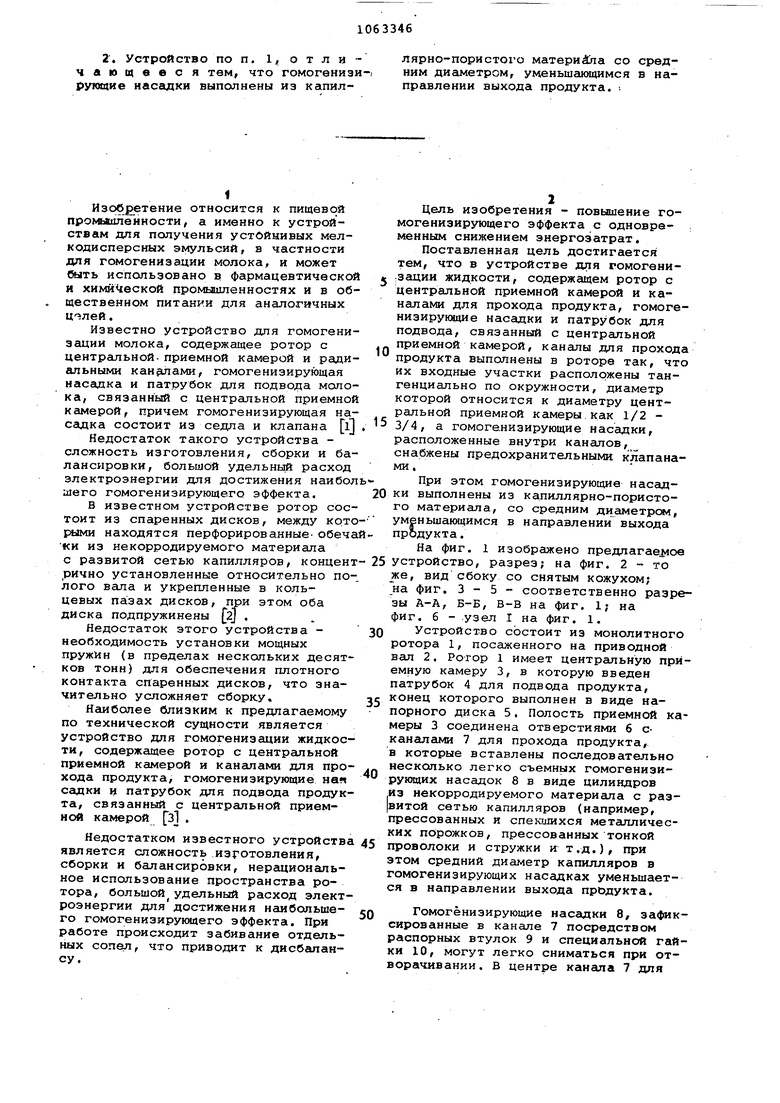

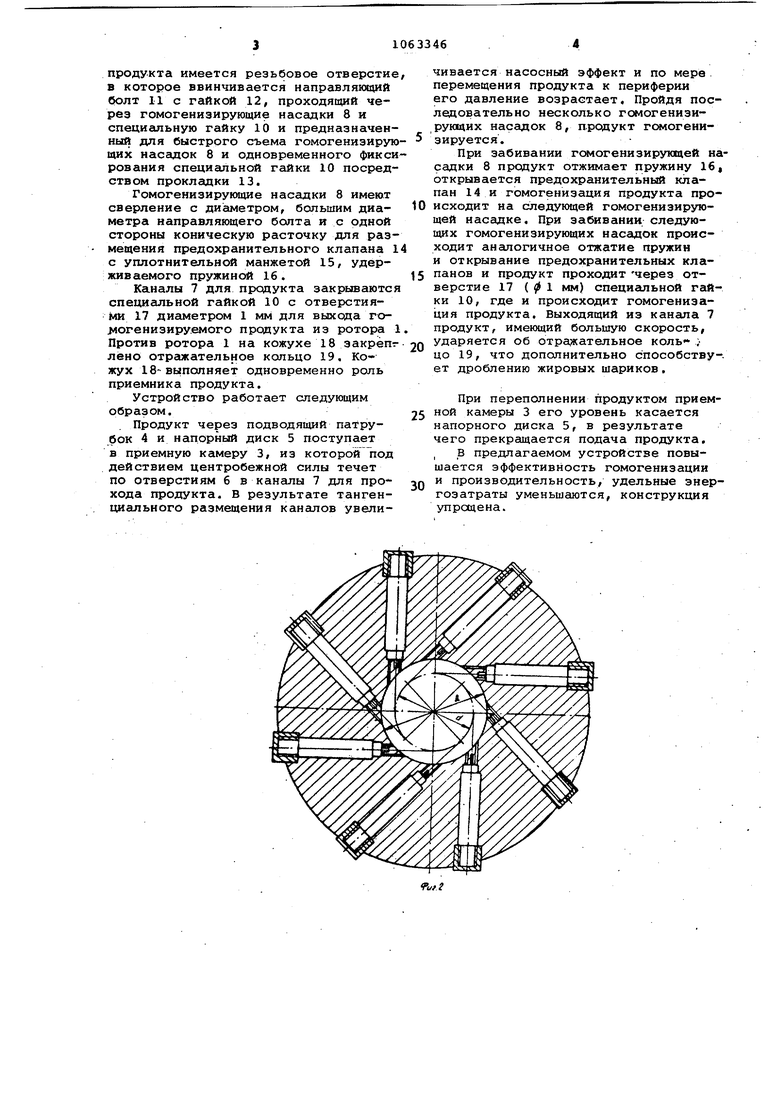

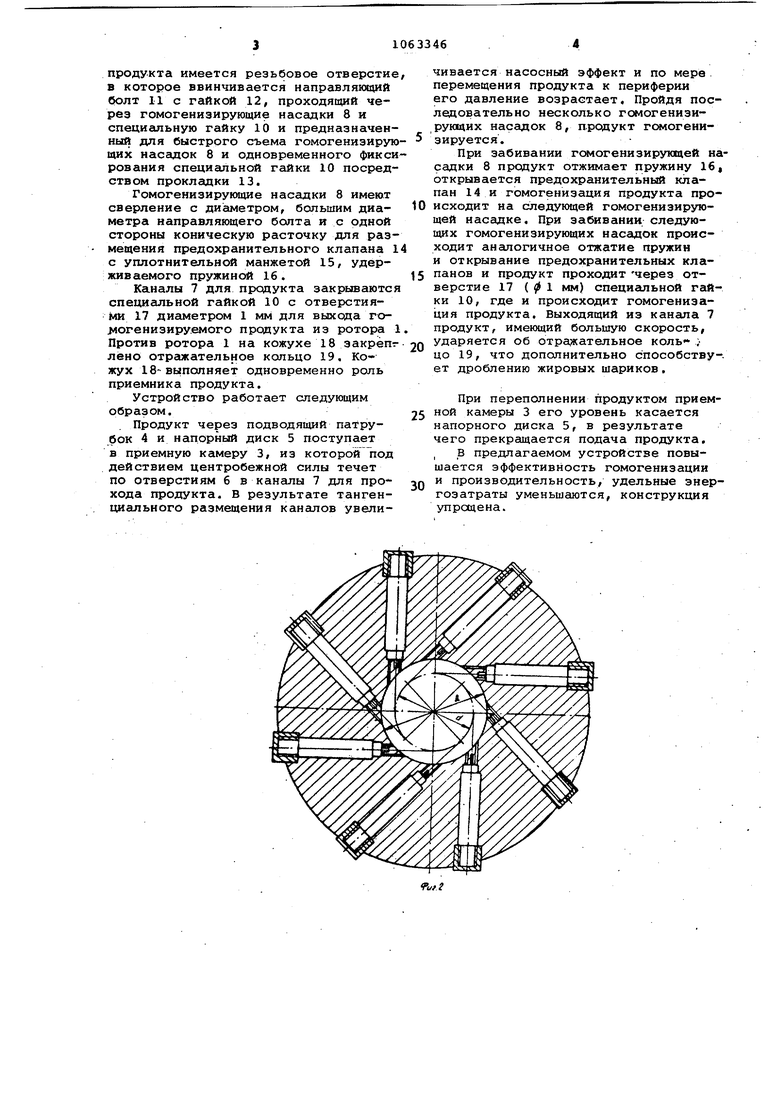

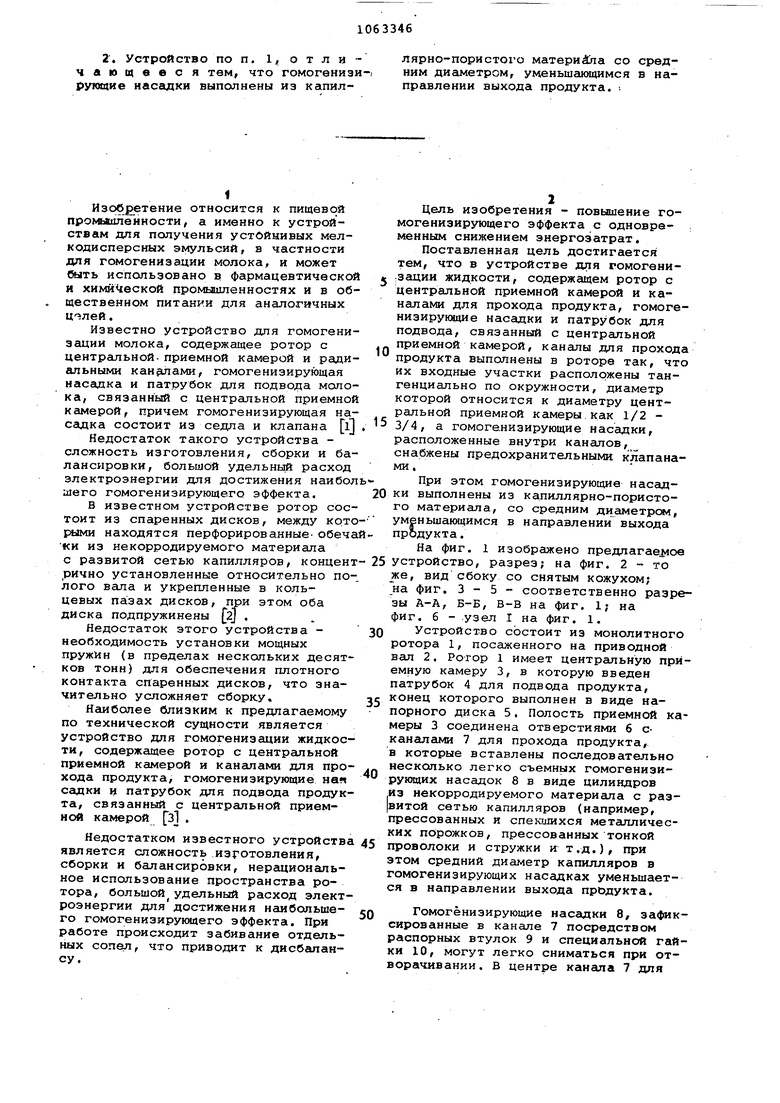

Изоб етение относится к пищевой npONfiJuuieHHOcTH, а именно к устройствам для получения устОйнивых мелкодисперсных эмульсий, в частности для гомогенизации молока, к может быть использовано в фармацевтической и xимй iecкoй промышленностях и в общественном питании для аналогичных Цэлей. Известно устройство для гомогенизации молока, содержащее ротор с центральной- приемной камерой и радиальными канзлами, гомогенизирующая насадка и патрубок для подвода мапока, связанный с центральной приемной камерой, причем гомогенизирующая насадка состоит из седла и клапана ij Недостаток такого устройства сложность изготовления, сборки и балансировки, большой удельнцй расход электроэнергии для достижения наибол шего гомогенизирующего эффекта. В известном устройстве ротор состоит из спаренных дисков, между кото рыми находятся перфорированные- обеча кн из некорродируемого материгша с развитой сетью капилляров, концент ,рично установленные относительно полого вала и укрепленные в кольцевых пазах дисков, при этом оба диска подпружинены (2J . Недостаток этого устройства необходимость установки мощных пружин (в пределах нескольких десятков тонн) для обеспечения плотного контакта спаренных дисков, что значительно усложняет сборку. Нёшболее близким к предлагаемому по технической сущности является устройство для гомогенизации жидкости, содержащее ротор с центральной приемной камерой и кансшами для прохода продукта, гомогенизирующие на« садки и патрубок для подвода продукта, связанный с центральной приемнсЛ камерой з . Недостатком известного устройства является сложность изготовления, сборки и балансировки, нерациональное использование пространства ротора, большой удельный расход электроэнергии для достижения наибольшего гомогенизирунндего эффекта. При работе происходит забивание отдельных сопел, что приводит к дисбалансу. Цель изобретения - повышение гомогенизирующего эффекта с одновременным снижением энергозатрат. Поставленная цель достигается тем, что в устройстве для гомогени;3сщии жидкости, содержащем ротор с центральной приемной камерой и каналами для прохода продукта, гомогенизирукадие насадки и патрубок для подвода, связанный с центральной приемной камерой, каналы для прохода продукта выполнены в роторе так, что их входные участки расположены тангенциально по окружности, диаметр которой относится к диаметру центральной приемной камеры.как 1/2 3/4, а гомогенизирующие насадки, расположенные внутри каналов, снабжены предохранительными клапанами, При этом гомогенизирующие насадки выполнены из капиллярно-пористого материала, со средним диаметром, уменьшающимся в направлении выхода продукта. На фиг. 1 изображено предлагае1.1Ов устройство, разрез; на фиг. 2 - то же, вид сбоку со снятым кожухом; на фиг. 3 - 5 - соответственно разрезы А-А, Б-Б, В-В на фиг. 1; на фиг. 6 - узел I на фиг. 1. Устройство состоит из монолитного ротора 1, посаженного на приводной вал 2. Ротор 1 имеет центральную приемную камеру 3, в которую введен патрубок 4 для подвода продукта, конец которого выполнен в виде напорного диска 5. Полость приемной камеры 3 соединена отверстиями 6 сканалами 7 для прохода продукта, в которые вставлены последовательно несколько легко съемных гомогенизирующих насадок 8 в виде цилиндров |Из некорродируемого материала с раз|витой сетью капилляров (например, прессованных и спекшихся металлических порожков, прессованных тонкой проволоки и стружки и т.д.), при этом средний диаметр капилляров в гомогенизирующих насадках уменьшается в направлении выхода продукта. Гомогенизирующие насадки 8, зафиксированные в канале 7 посредством распорных втулок 9 и специальной гайки 10, могут легко сниматься при отворачивании. В центре канала 7 для

продукта имеется резьбовое отверстие, в которое ввинчивается направлянхций болт 11 с гайкой 12, проходящий через гомогенизирующие насадки 8 и специальную гайку 10 и предназначенный для быстрого съема гомогенизирующих насадок 8 и одновременного фиксирования специальной гайки 10 посредством прокладки 13.

Гомогенизирующие насадки 8 имеют сверление с диаметром, большим диаметра направляющего болта и с одной стороны коническую расточку для размещения предохранительного клапана 14 с уплотнительной манжетой 15, удерживаемого пружиной 16.

Каналы 7 для продукта закрываются специальной гайкой 10 с отверстиями 17 диаметром 1 мм для выхода го 1огенизиру.емого продукта из ротора 1 Против ротора 1 на кожухе 18 закрепг лено отражательное кольцо 19. Кожух 18 выполняет одновременно роль приемника продукта.

Устройство работает следующим образом.

Продукт через подводящий патрубок 4 и напорный диск 5 поступает в приемную камеру 3, из которой под действием центробежной силы течет по отверстиям 6 в каналы 7 для прохода продукта. В результате тангенциального размещения каналов увеличивается насосный эффект и по мере. перемещения продукта к периферии его давление возрастает, Пройдя последовательно несколько гомогенизиругадих насалок 8, продукт гсялогенизируется.

При забивании гомогенизирующей насадки 8 продукт отжимает пружину 16, открывается предохранительный клапан 14 и гомогенизация продукта про0исходит на следующей гомогенизирующей насадке. При забивании следующих гомогенизирующих насадок происходит аналогичное отжатие пружин и открывание предохранительных кла5панов и продукт проходит через отверстие 17 (01 мм) специальной гайки 10, где и происходит гомогенизация продукта. Выходящий из канала 7 продукт, имеющий большую скорость, ударяется об отрадсательное коль ;

0 до 19, что дополнительно способству-. ет дроблению жировых шариков.

При переполнении продуктом приемной камеры 3 его уровень касается

5 напорного диска 5, в результате чего прекращается подача продукта.

В предлагаемом устройстве повышается эффективность гомогенизации и производительность, удельные энер0гозатраты уменьшаются, конструкция упрсадена.

S-6

W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гомогенизацииМОлОКА | 1979 |

|

SU810165A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-30—Публикация

1982-04-26—Подача