Изобретение относится к металлургии цветных металлов и сплавов, в частности к получению алюминиевых сплавов.

Известно, что легирующие элементы целесообразно вводить в расплав при определенных температурах. Так магний, олово и цинк вводят при температуре расплава не более , а свинец и висмут - при или несколько выше ij .

Недостаток указанного способа низкий эффект легирования, не обеспечивающий максимально возможного усвоения легирующих элементов и повышени механических свойств алюминиевых сплавов.

Известен способ получения алюминиевых сплавов, включающий расплавление сплава.При этом рекомендуемые интервалы температур ввода легирующи элементов находятся в пределах: для меди 710-750°С, ддш цинка , для магния 660-720°С и реже 740°С 2j

Однако указанные температуры не являются оптимальными температурами режимами легирования алюминиевых сплавов, что приводит к недосгтаточному усвоению легирующих элементов и низким механическим свойствам алюминиевых сплавов.

Цель изобретения - повышение механических свойств алюминиевых сплавов, содержащих магний, и/ или кремний, легированных никелем, марганцем и/или медью.

Поставленная цель достигается тем, что согласно способу получения алюминиевых сплавов, включающему расплавление сплава и введение легирующих элементов- в расплав, легирующие элементы вводят в расплав при 1050-1150°С.

Максимальный эффект легирования наблюдается при вводе легирующих добавок в УСЛОВИЯХ перегрева выше температурного поррга аномального изменения электросопротивления . расплава, который является различным для. разных сплавов. Это объясняется существенным изменением структуры жидкой фазы при температуре выше указанного порога, а именно статистической гомогениэаци-эй расплава и частичным переходом неметаллических включений в шлак в зависимости йт химического состава, т.е. от характера межатомных взаимодействий основ ных компонентов сплава, порог изменения электросопротивления должен наблюдаться при различных температурах.

При легировании никелем, маргаяцем и/или медью алюминия или алк«миниевых сплавов, содержащих магний, хром и/или кремний, оптимальная температура ввода легирующих элемен тов находится в каждом случае выше

температурного порога аномального изменения э лектросопротивления и составляет- 105 0-1150 С.

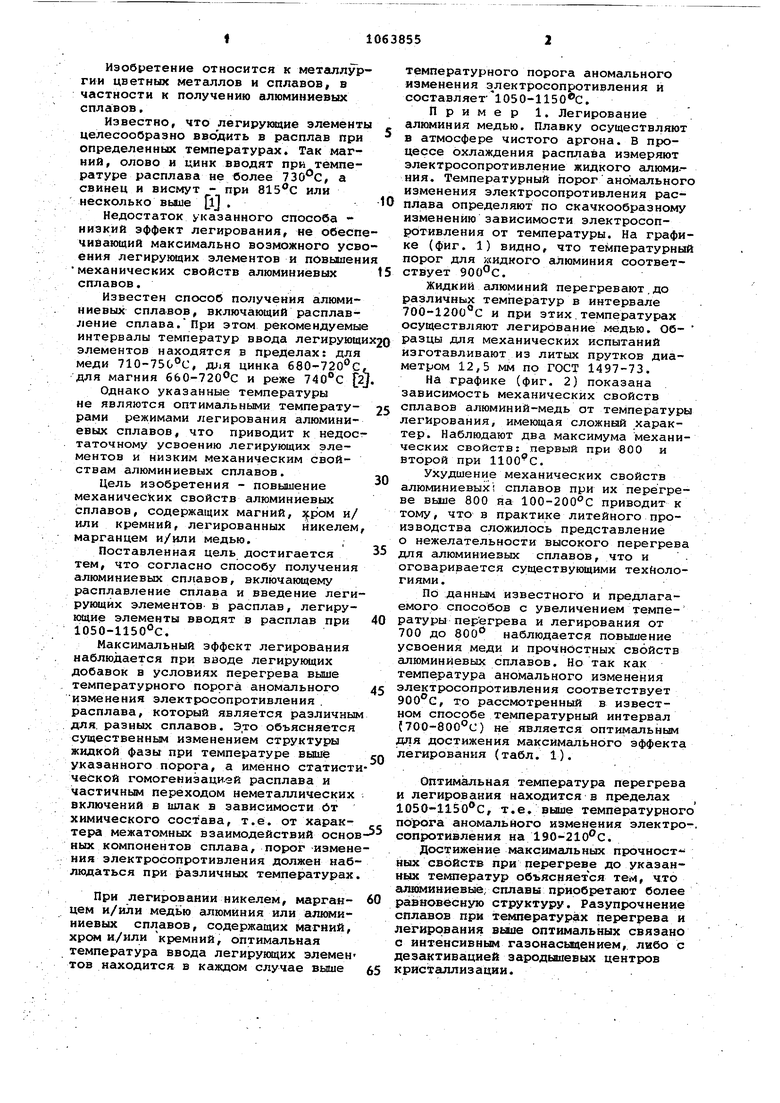

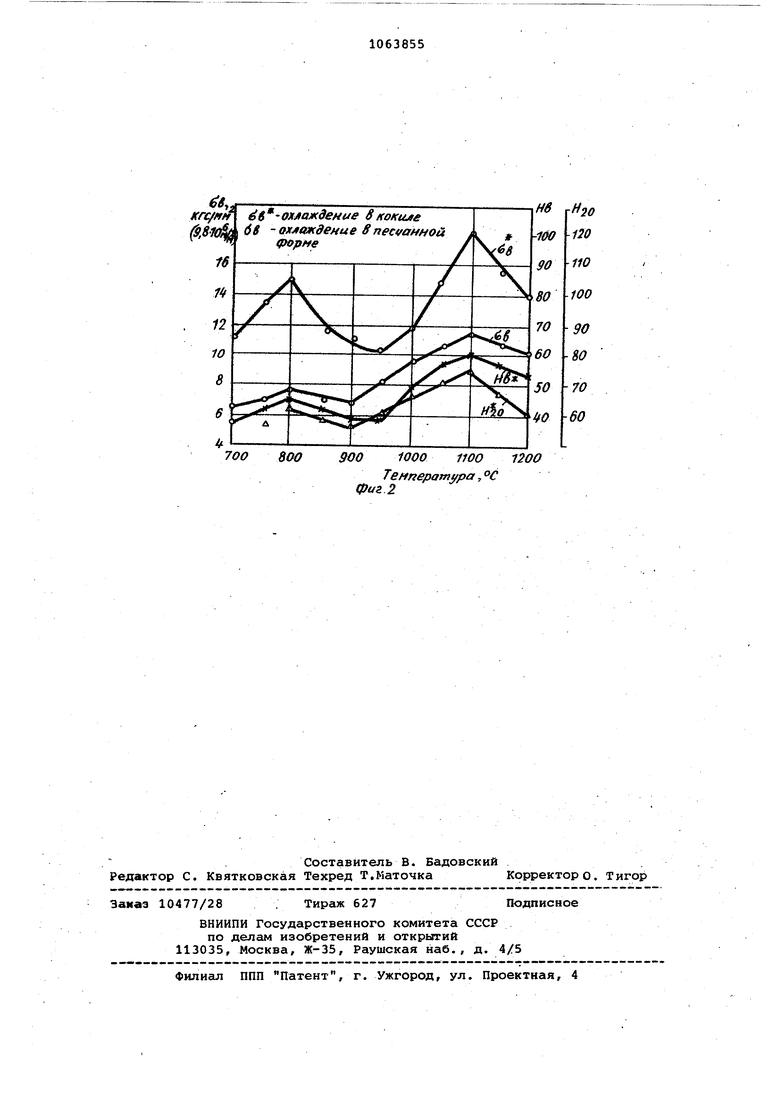

Пример 1. Легирование алюминия медью. Плавку осуществляют в атмосфере чистого аргона. В процессе охлаждения расплава измеряют электросопротивление жидкого алюми-ния. Температурный порог аномального изменения электросопротивления расплава определяют по скачкообразному изменению зависимости электросопротивления от температуры. На графике (фиг. 1) видно, что температурный порог для жидкого алюминия соответствует .

Жидкий алюминий перегревают,до различных температур в интервале 70Ь-1200 с и при этих. температурах осуществляют легирование медью. Образцы для механических испытаний изготавливают из литых прутков диаметром 12,5 мм по ГОСТ 1497-73.

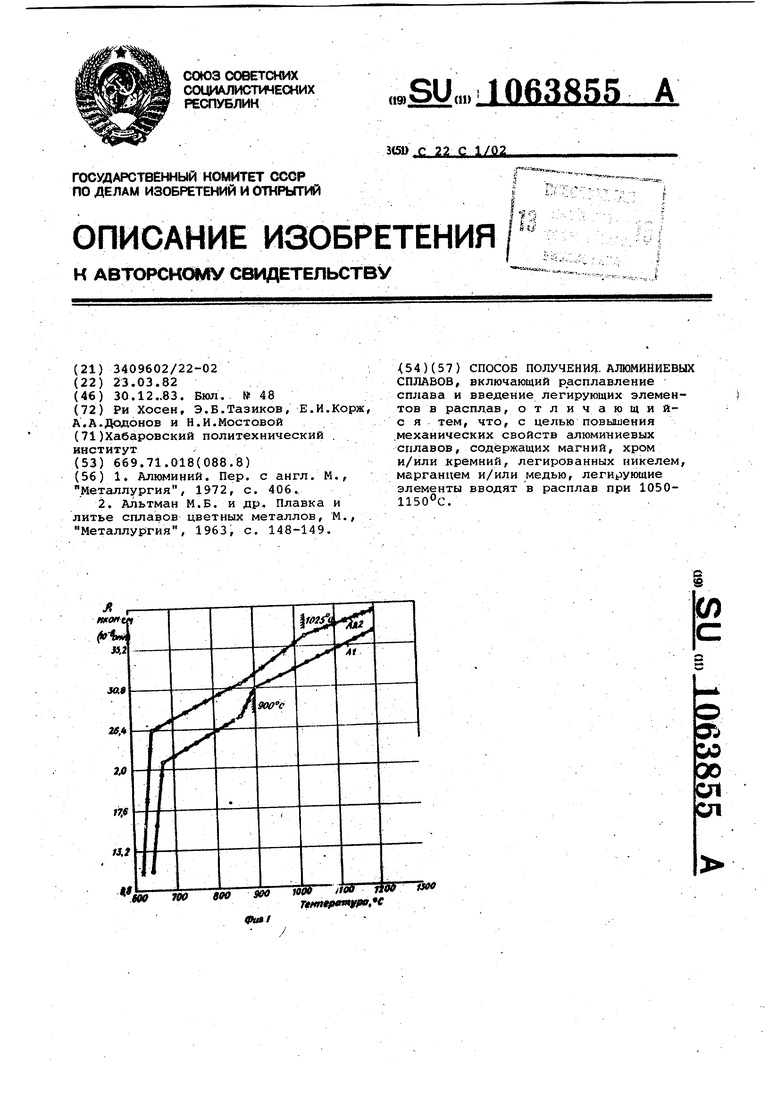

На графике (фиг. 2) показана зависимость механических свойств сплавов алюминий-медь от температуры легирования, имеющая сложный характер. Наблюдают два максимума механических свойств: первый при 800 и второй при .

Ухудшение механических свойств алюминиевых сплавов при их перегреве выае 800 на IQO-200°C приводит к тому, что в практике литейного производства сложилось представление о нежелательности высокого перегрева для алюминиевых сплавов, что и . оговаривается существующими техйологиями.

По данным известного и предлагаемого способов с увеличением температуры перегрева и легирования от 700 до ЗОО наблюдается повышение усвоения меди и прочностных свойств алюминиевых сплавов. Но так как температура аномального изменения электросопротивления соответствует , то рассмотренный в известном способе температурный интервал (700-800 0) не является оптимальным для достижения максимального эффекта легирования (табл. 1).

Оптимальная температура перегрева и легирования находится в пределах 1050-1150 0, т.е. вьяие температурног порога аномального изменения электро сопротивления на 190-2Ю С.

Достижение максимальных прочност йых свойств при перегрев е до укаэанHtux температур объясняетЪя тем, что аЛ8№1иниевые,: сплавы приобретают более равновесную структуру. Разупрочнение сплавов при температурах перегрева и легирования выше оптимальных связано с интенсивным газонасьЕцением, либо с дезактивацией зародышевых центров кристаллизации.

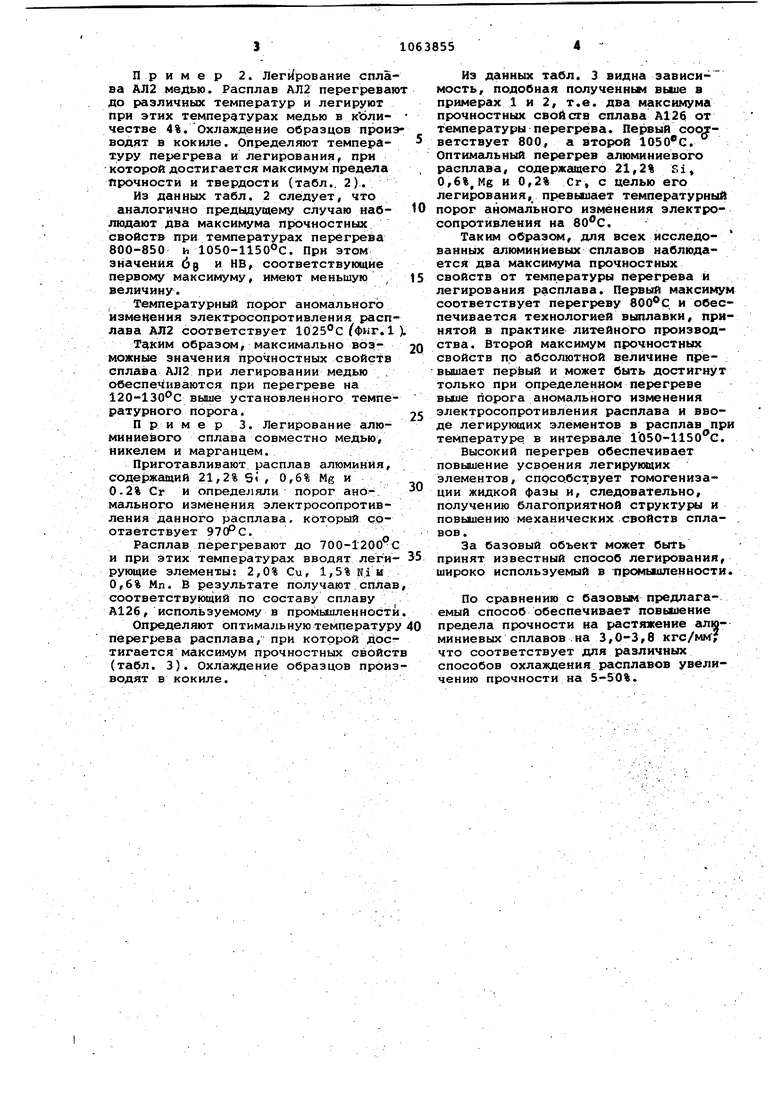

Пример 2. Леп рование сплава АЛ2 медью. Расплав АЛ2 перегреваю до различных температур и легируют при этих температурах медью в количестве 4%. Охлаждение образцов производят в кокиле. Определяют температуру перегрева и легирования, при которой достигается максимум предела Прочности и твердости (табл. 2).

Из данных табл. 2 следует, что аналогично предыдущему случаю наблюдают два максимума прочностных свойств при Температурах перегрева 800-850 h 1050-1150°С. При этом значения 6д и НВ, соответствующие первому максимуму, имеют меньшую величину.

Температурный порог аномального изменения электросопротивления расплава АЛ2 соответствует 1025°С . 1

Таким обраэс 1, максимально возможные значения прочностных свойств сплава АЛ2 при легировании медью обеспечиваются при перегреве на I O-ISO C выше установленного температурного порога.

Пример 3. Легирование алюминиевого сплава совместно медью, никелем и марганцем.

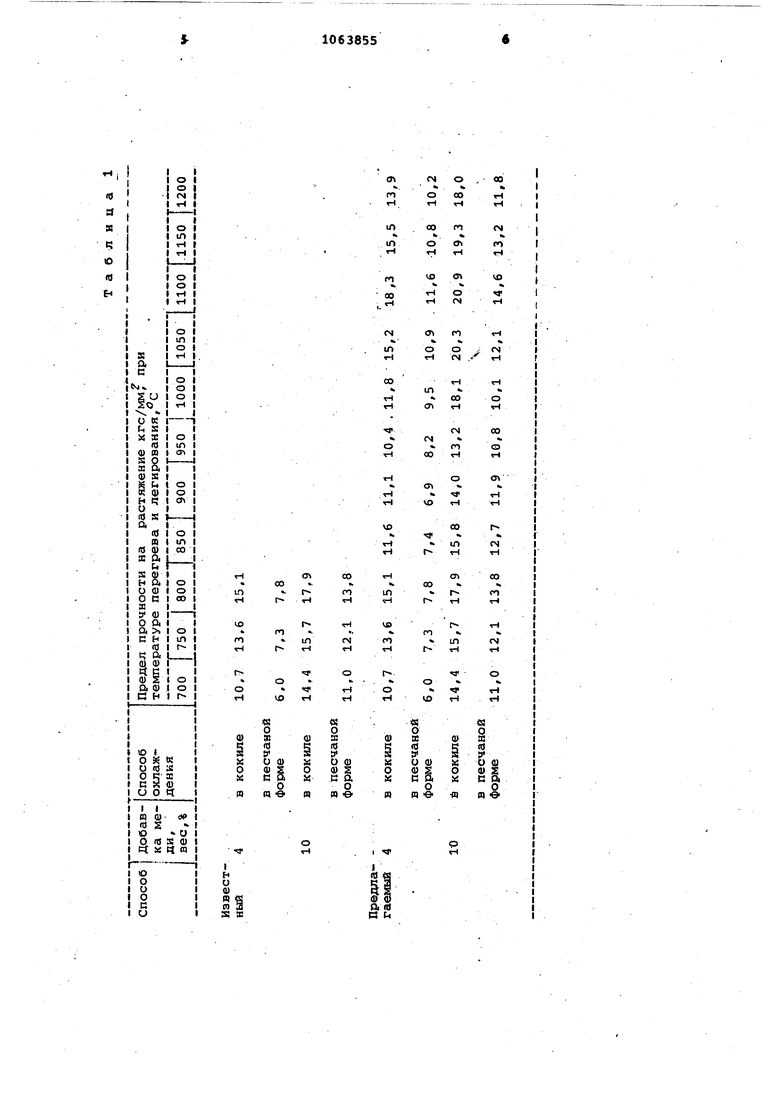

Приготавливают расплав алюминия, соде| жа1ций 21,2% Si , 0,6% Mg и 0-2% Сг и определяли порог аномального изменения электросопротивления данного расплава, который со ответствует 970Рс.

Расплав перегревают до 700-1200 С и при этих Температурах вводят леги- рующие элементы: 2,0% Си, 1,5% N1 и 0,6% Мп. В результате получают сплав соответствующий по составу сплаву А126/ используемому в промышленности

Определяют оптимальную температуру перегрева расплава/при которой Дос тигается максимум прочностных свойст (табл. 3). Охлаждение образцо1в производят в кокиле.

Из данных табл. 3 видна завися- мость, подобная полученным выше в примерах 1 и 2, т.е. два максимума прочностных свой ста сплава А126 от температуры перегрева. Первый соответствует 800, а второй . Оптимсшьный перегрев алюминиевого расплава, содержащего 21,2% 0,6%,Mg и 0,2% Сг, с целью его легирования, превыиает температурный порог аномального изменения электросопротивления на 80с.

Таким образом, для всех исследованных алюминиевых сплавов набл1одается два максимума прочностных свойств от температуры перегрева и легирования расплава. Первый максиму соответствует перегреву и обеспечивается технологией выплавки, принятой в практике литейного производства. Второй максимум прочностных СВОЙСТВ по абсолютной величине превышает перЬый и может быть достигнут только при определенном перегреве выие порога аномального изменения электросопротивления расплава и вводе легирующих элементов в расплав пр температуре в интервале 1050-1150 G.

Высокий перегрев обеспечивает повышение усвоения легирующих :элементов, способствует гомогенизации жидкой фазы и, следовательно, получению благоприятной структуры и повышению механических свойств сплавов .

За базовый объект может быть принят известный способ легирования, широко используемый в промыиленности

По сравнению с базовым предлагаемый способ обеспечивает повьшение предела прочности на растяжение алюминиевых сплавов .на 3,0-3,8 кгс/мМ, что соответствует для различных способов охлаждения расплавов увеличению прочности на 5-50%.

(б

Ef Я Ч

to

iQ Н

1063855

8

Таблица 21

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ легирования чугуна | 1980 |

|

SU954425A1 |

| Способ получения лигатуры алюминий-скандий-гафний | 2021 |

|

RU2788136C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГАТУРЫ НА ОСНОВЕ НИКЕЛЯ И МАГНИЯ | 2007 |

|

RU2347836C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ - ТУГОПЛАВКИЙ МЕТАЛЛ ДЛЯ ВЫПЛАВКИ ЛИТЕЙНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2323990C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ | 2017 |

|

RU2657681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1994 |

|

RU2111276C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725498C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725494C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТУГОПЛАВКИЙ МЕТАЛЛ | 2003 |

|

RU2232827C1 |

СПОСОБ ПОЛУЧЕНИЯ. АЛЮМИНИЕВЫХ СПЛАВОВ, включающий расплавление сплава и введение легирующих элементов в расплав, отличающийс я тем, что, с целью повышения .механических свойств алюми-ниевых сплавов, содержащих магний, хром и/или кремний, легированных никелем, марганцем и/или медью, легирующие элементы вводят в расплав при 1050IISO C.. 9 X : эо ел У1

6ft , кгс

21,3 23,9 25,8,

л

fkjtfkjft Ч 65 74 81

нв в , кгс 21,3 23,9 25,8 25,9 22,3 22,1 20,4 65 74 81 83 80 78 76 80

Из-., вестный / /

кгс

мм

17,,3 21,0 26,8 7076 92

НВ Предлагаем1дй 6д, кгс 17,3 21,0 26,8 18,3 25,8

70 76 92 78 75 75 78 89 86

НЕ

Таблица 3

83 23,0 26,3 29,4.22,8 84 87 80 29,0 30,6 30,9 26,8 25,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алюминий | |||

| Пер | |||

| с англ | |||

| М., Металлургия, 1972, с | |||

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Альтман М.Б | |||

| и др | |||

| Плавка и литье сплавов цветных металлов, М., Металлургия, 1963, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-12-30—Публикация

1982-03-23—Подача