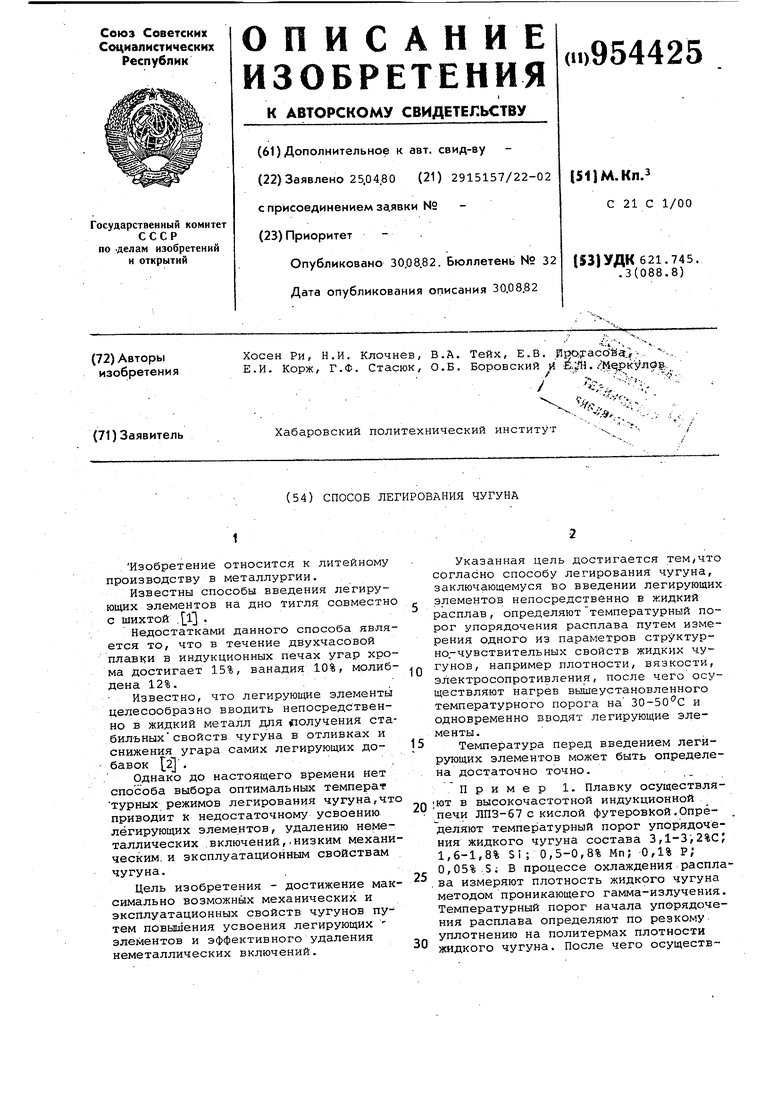

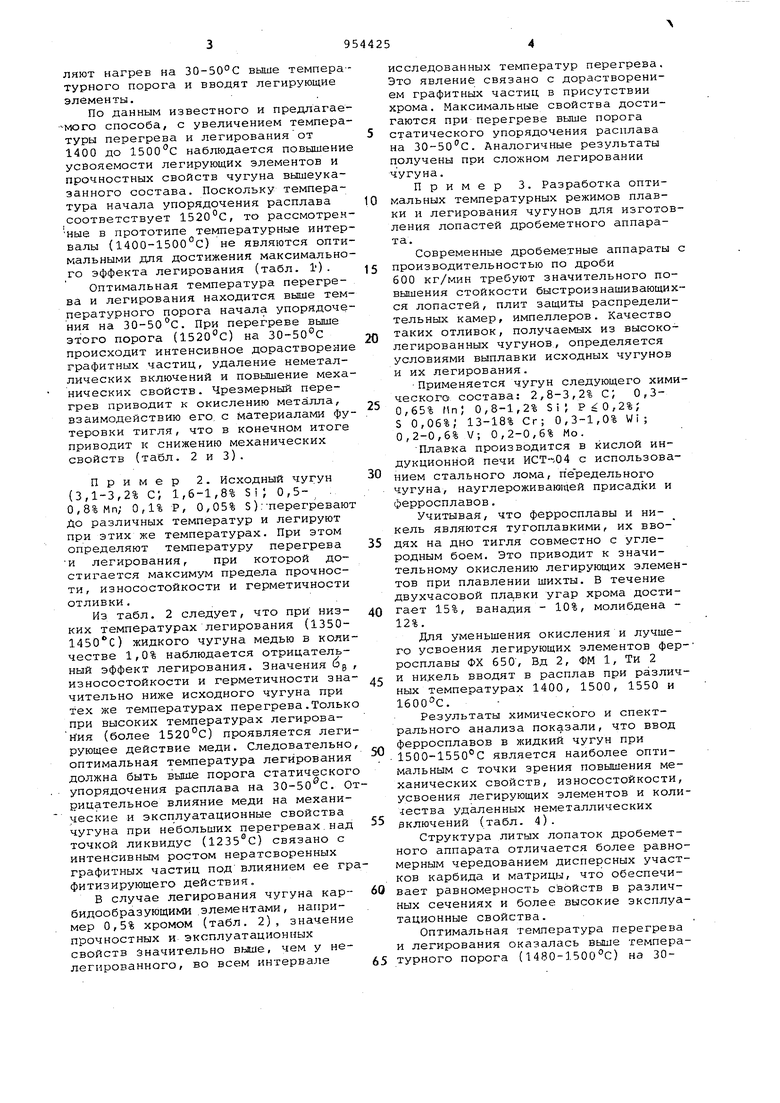

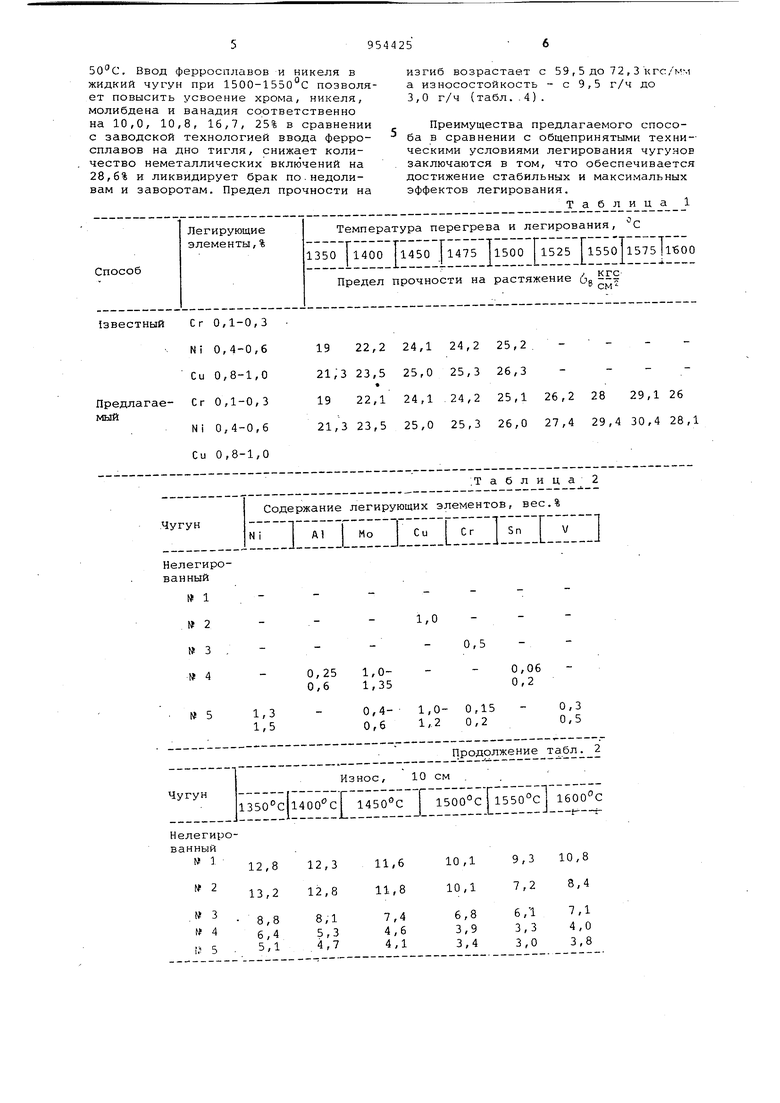

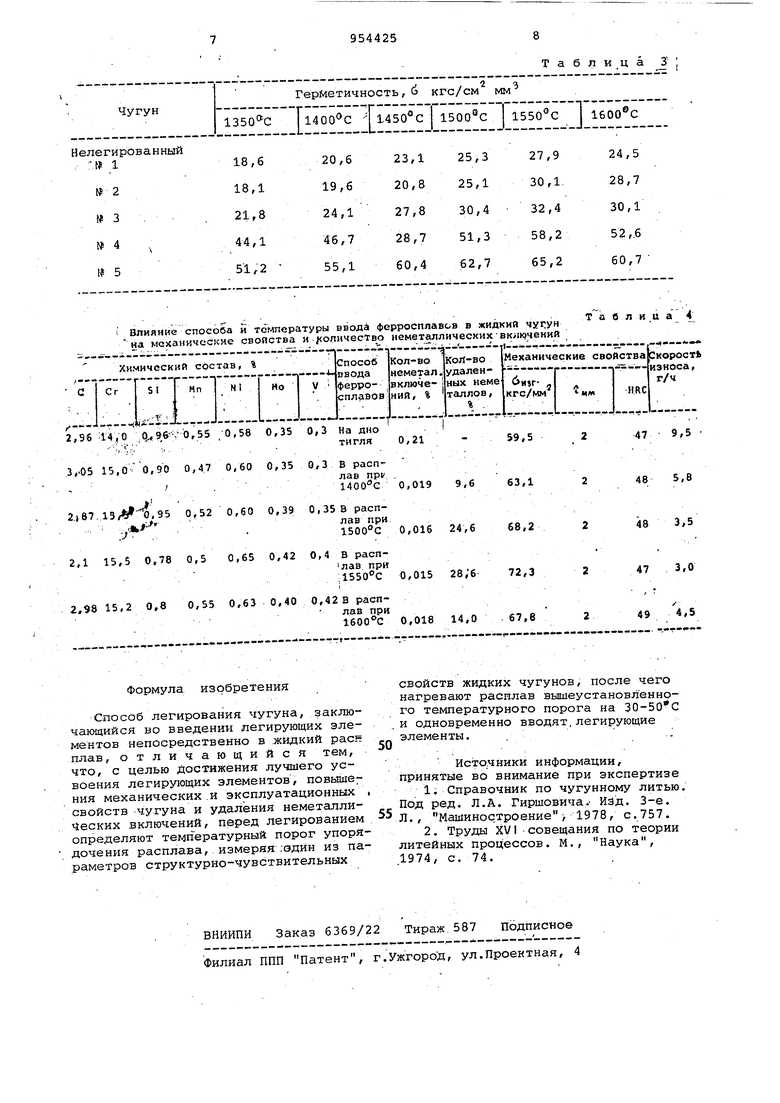

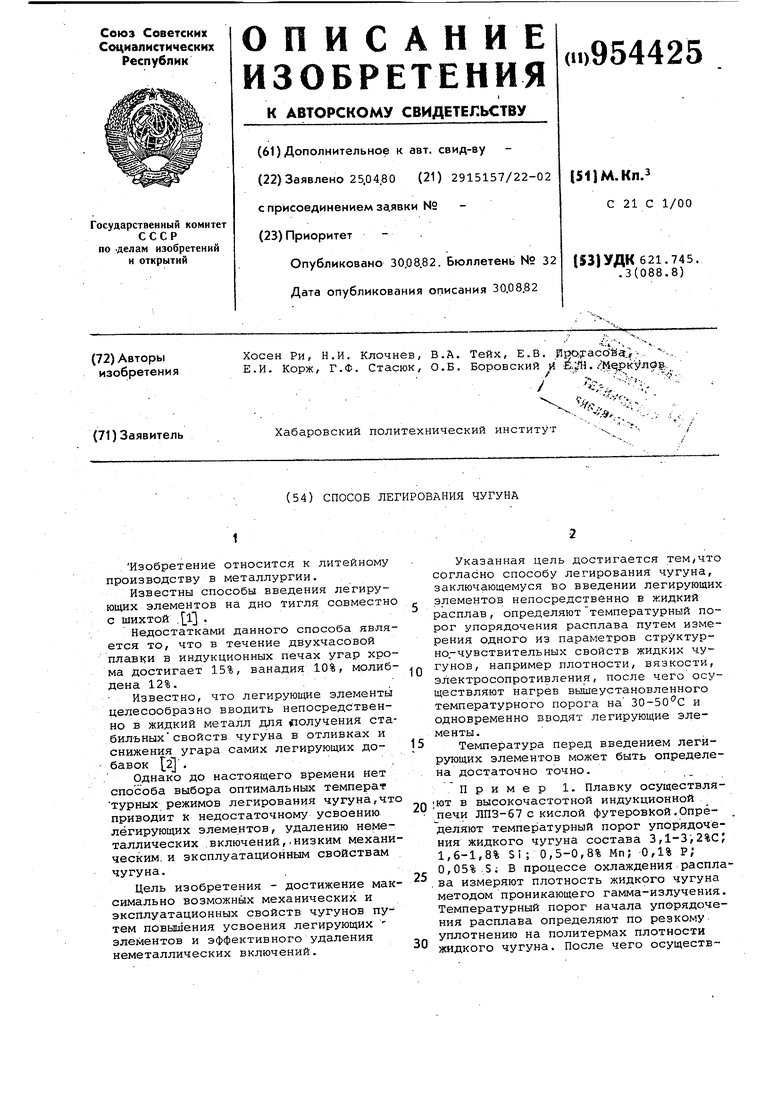

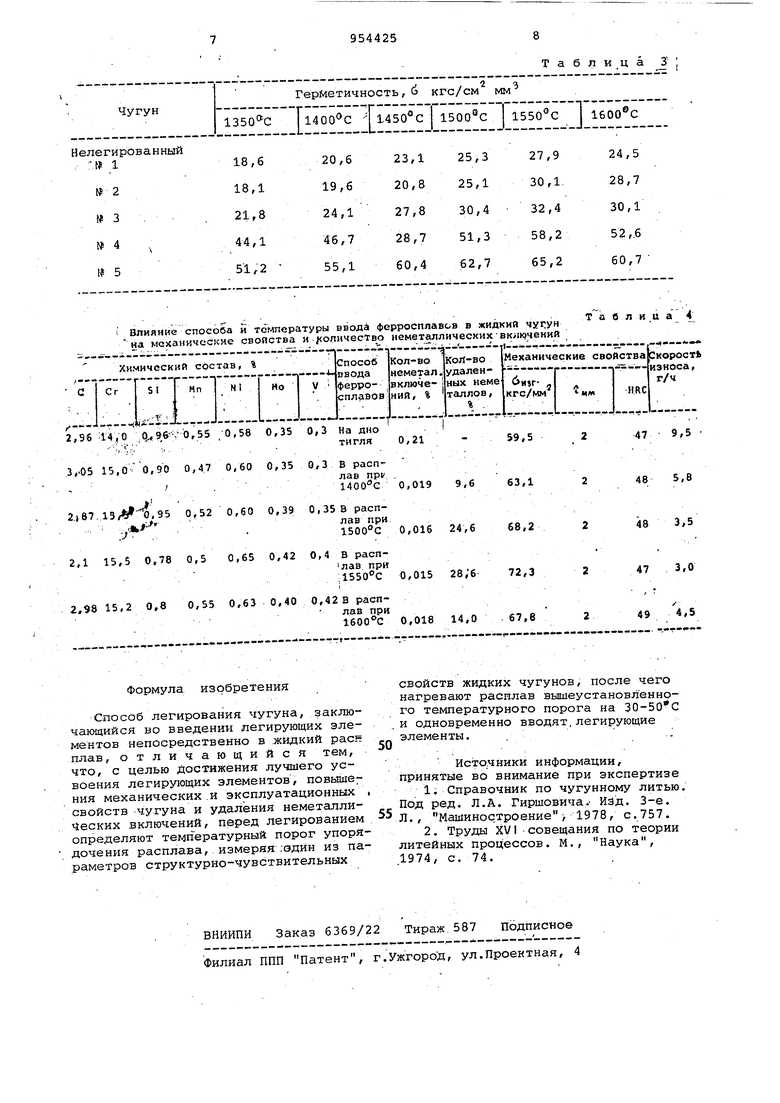

ляют нагрев на 30-50°С выше темпера турного порога и вводят легирующие элементы. По данным известного и предлагае мoгo способа, с увеличением темпера туры перегрева и легированияот 1400 до 1500°С наблюдается повышени усвояемости легирующих элементов и прочностных свойств чугуна вышеуказанного состава. Поскольку температура начала упорядочения расплава соответствует 1520°С, то рассмотрен ные в прототипе температурные интер валы (1400-1500°С) не являются опти мальными для достижения максимально го эффекта легирования (табл. 1) Оптимальная температура перегрева и легирования находится выше тем пературного порога начала упорядоче ния на 30-50°С. При перегреве выше этого порога (1520°С) на 30-50°С происходит интенсивное дорастворени графитных частиц, удаление неметаллических включений и повышение меха нических свойств. Чрезмерный перегрев приводит к окислению металла, взаимодействию его. с материалами фу теровки тигля, что в конечном итоге приводит к снижению механических свойств (табл. 2 и 3). Пример 2. Исходный чугун (3,1-3,2% с; 1,6-1,8% Si; 0,50,8%Мп; 0,1% Р, 0,05% 5):-перегреваю До различных температур и легируют при этих же температурах. При этом определяют температуру перегрева и легирования, при которой достигается максимум предела прочности, износостойкости и герметичности отливки,. Из табл. 2 следует, что при низких температурах легирования (13501450С) жидкого чугуна медью в коли честве 1,0% наблюдается отрицательный эффект легирования. Значения ug износостойкости и герметичности зна чительно ниже исходного чугуна при тех же температурах перегрева.Только при высоких температурах легирования (более 1520°С) проявляется леги рующее действие меди. Следовательно оптимальная температура легирования должна быть выш.е порога статического упорядочения расплава на 30-50 С. От рицательное влияние меди на механические и эксплуатационные свойства чугуна при небольших перегревах.над точкой ликвидус (1235°С) связано с интенсивным ростом нератсворенных графитных частиц подвлиянием ее гра фитизирующего действия. В случае легирования чугуна карбидообразующими элементами, например 0,5% хромом (табл. 2), значение прочностных и эксплуатационных свойств Значительно вьаие, чем у нелегированного, во всем интервале исследованных температур перегрева. Это явление связано с дорастворением графитных частиц в присутствии хрома. Максимальные свойства достигаются при перегреве выше порога статического упорядочения расплава на 30-50с. Аналогичные результаты получены при сложном легировании ч;угуна. Пример 3. Разработка оптимальных температурных режимов плавки и легирования чугунов для изготовления лопастей дробеметного аппарата. Современные дробеметные аппараты с производительностью по дроби 600 кг/мин требуют значительного повышения стойкости быстроизнашивающихся лопастей, плит защиты распределительных камер, импеллеров. Качество таких отливок, получаемых из высоколегированных чугунов., определяется условиями выплавки исходных чугунов и их легирования. - Применяется чугун следующего химического состава: 2,8-3,2% С; 0,30,65% Ип; 0,8-1,2% Si, ,2%; S 0,06%; 13-18% Сг; 0,3-1,0% Wi; 0,2-0,6% V; 0,2-0,6% Mo. Плавка производится в кислой индукционной печи ,04 с использованием стального лома, передельного чугуна, науглероживающей присадки и ферросплавов. Учитывая, что ферросплавы и никель являются тугоплавкими, их вводях на дно тигля совместно с углеродным боем. Это приводит к значительному окислению легирующих элементов при плавлении шихты. В течение двухчасовой пла,вки угар хрома достига-ет 15%, ванадия - 10%, молибдена 12%. Для уменьшения окисления и лучшего усвоения легирующих элементов ферросплавы ФХ 650, Вд 2, ФМ 1, Ти 2 и ни,кель вводят в расплав при различных температурах 1400, 1500, 1550 и 1600°С. Результаты химического и спектрального анализа показали, что ввод ферросплавов в жидкий чугун при 1500-1550С является наиболее оптимальным с точки зрения повышения механических свойств, износостойкости, усвоения легирующих элементов и количества удаленных неметаллических включений (табл. 4). Структура литых лопаток дробеметого аппарата отличается более равноерным чередованием дисперсных участов карбида и матрицы, что обеспечиает равномерность свойств в различых сечениях и более высокие эксплуаационные свойства. Оптимальная температура перегрева легирования оказалась выше темпераурного порога (1480-1500 С) на 30SO C. Ввод ферросплавов и никеля в жидкий чугун при 1500-1550°С позволяет повысить усвоение хрома, никеля, молибдена и ванадия соответственно c - anonr ift ; сравнении с заводской технологией ввода ферросплавов на дно тигля, снижает количество неметаллических включений на 28,6% и ликвидирует брак по.недоливам и заворотам. Предел прочности на Легирующие Темпера элементы, % т 1350 1400 Способi1звестный С г 0,1-0,3 Ni 0,4-0,6 19 22,2 Си 0,8-1,0 21;3 23,5 Предлагае- Сг 0,1-0,3 19 22,1 мый Ni 0,4-0,6 21,3 23,5 Си 0,8-1,0 Содержание легиру .Чугун 1, Ni Al Mo Нелегированный

0,25 0,6

1,3 1,5

Износ, 10 см

1350с|1400сГ 1450«С Г 1500°С Г1550°с1

Чугун

1JI- -1f-rо12,3

12,8 12,8 13,2

8,1

8,8 5,3 6,4 4,7 5,1 Предел

1,0

0,5

0,06 0,2

0,3

0,15

1,00,5 0,2 1,2

Продолжение табл. 2

9,310,8

10,1

1,6

7.23,4 10,1 1,8

6,17,1

6,8

7,4

3.34,0 3,9 4,6 4,1 3,03,8 3,4 изгиб возрастает с 59 , 5 до 72 , 3кгс/мм а износостойкость - с 9,5 г/ч до 3,0 г/ч (табл. . 4) . Преимущества предлагаемого спосо5 g сравнении с общепринятыми техническими условиями легирования чугучон заключаются в том, что обеспечивается достижение стабильных и максимальных эффектов легирования. а а1 тура перегрева и легирования, С тгт11тт 1450 1475 1500 1525 1550 1575 11600 i1-1-ii--L-i прочности на растяжение Og- 24,1 24,2 25,2 - 25,0 25,3 26,3 - - - 24,1 24,2 25,1 26,2 28 29,1 26 25,0 25,3 26,0 27,4 29,4 30,4 28,1 .Таблица2 ющих элементов, вес.% 1-j 1 1 Си I Cr I Sn j V J

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1454873A1 |

| Чугун | 1988 |

|

SU1574669A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Износостойкий чугун | 1987 |

|

SU1423620A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2813053C1 |

| Способ выплавки высокоуглеродистого синтетического чугуна | 1987 |

|

SU1479523A1 |

| Чугун | 1986 |

|

SU1416523A1 |

| Чугун | 1983 |

|

SU1096300A1 |

Нелегированный

Впияине способа и температуры ввода ферросплавов в жидкий

Таблица 4

Авторы

Даты

1982-08-30—Публикация

1980-04-25—Подача