Изобретение относится к теплотехнике и может быть использовано в тепловых трубах.

Известна капиллярная структура тепловой трубы в виде нескольких слоев сетки 11).

Недостаток такой структуры - высокое термическое сопротивление.

Известна также капиллярная структура тепловой трубы, выполненная из пористого материала, образованного спеченными металлическими частицами 2.

Недостатком данной капиллярной структуры является низкая эксплуатационная надежность.

Цель изобретения - повышение эксплуатационной надежности.

Указанная цель достигается тем, что в капиллярной структуре тепловой трубы, выполненной из пористого материала, обвазованного. спеченными металлически М1| частицами, 20-70% свободного пространства между металлическими частицами пористого материала заполнено частицами 1иофильного пористого материала, преимущественно гипса, крахмала, асбеста и целлюлозы, имеющими диаметр, составляющий 0,4-0,7 диаметра металлических частиц.

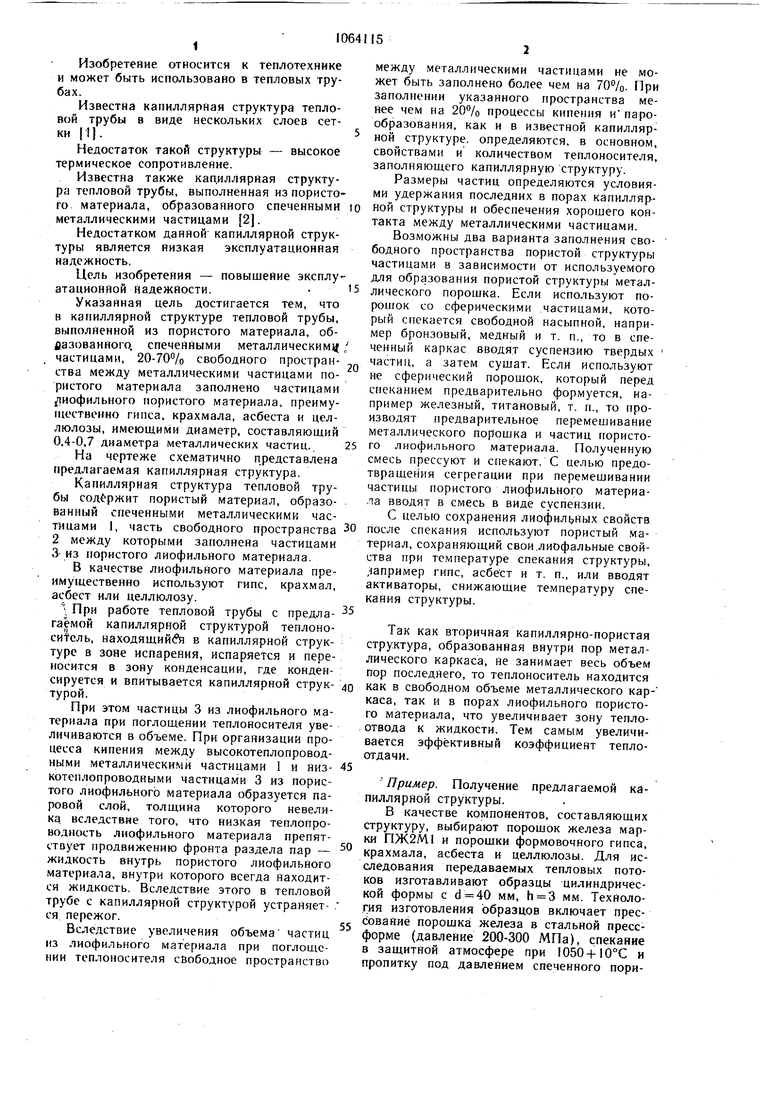

На чертеже схематично представлена предлагаемая капиллярная структура.

Капиллярная структура тепловой трубы сод -ржит пористый материал, образованный спеченными металлическими частицами 1, часть свободного пространства

2между которыми заполнена частицами

3из пористого лиофильного материала.

В качестве лиофильного материала преимущественно используют гипс, крахмал, асбест или целлюлозу.

При работе тепловой трубы с предлагаемой капиллярной структурой теплоноси1ель, находящий(я в капиллярной структуре в зоне испарения, испаряется и переносится в зону конденсации, где конденсируется и впитывается капиллярной структурой.

При этом частицы 3 из лиофильного материала при поглощении теплоносителя увеличиваются в объеме. При организации процесса кипения между высокотеплопроводными металлическими частицами 1 и низкотеплопроводными частицами 3 из пористого лиофильного материала образуется паровой слой, толщина которого невелика, вследствие того, что низкая теплопроводность лиофильного материала препятствует продвижению фронта раздела пар - жидкость внутрь пористого лиофильного материала, внутри которого всегда находится жидкость. Вследствие этого в тепловой трубе с капиллярной структурой устраняется пережог.

Вследствие увеличения объема частиц из лиофильного материала при поглощении теплоносителя свободное пространство

между металлическими частицами не может быть заполнено более чем на 70%. При заполнении указанного пространства менее чем на 20% процессы кипения ипарообразования, как и в известной капиллярной структуре, определяются, в основном, свойствами и количеством теплоносителя, заполняющего капиллярную структуру.

Размеры частиц определяются условиями удержания последних в порах капиллярной структуры и обеспечения хорошего контакта между металлическими частицами.

Возможны два варианта заполнения свободного пространства пористой структуры частицами в зависимости от используемого для образования пористой структуры металлического порощка. Если используют порошок со сферическими частицами, который спекается свободной насыпной, например бронзовый, медный и т. п., то в спеченный каркас вводят суспензию твердых частиц, а затем сушат. Если используют не сферический порощок, который перед спеканием предварительно формуется, например железный, титановый, т. п., то производят предварительное перемешивание металлического порошка и частиц пористого лиофильного материала. Полученную смесь прессуют и спекают. С целью предотвращения сегрегации при перемешивании частицы пористого лиофильного материала вводят в смесь в виде суспензии.

С целью сохранения лиофил ных свойств после спекания используют пористый материал, сохраняющий свои.лиофальные свойства при температуре спекания структуры, .Например гипс, асбест и т. п., или вводят активаторы, снижающие температуру спекания структуры.

Так как вторичная капиллярно-пористая структура, образованная внутри пор металличе ского каркаса, не занимает весь объем пор последнего, то теплоноситель находится как в свободном объеме металлического каркаса, так и в порах лиофильного пористого материала, что увеличивает зону тепло. отвода к жидкости. Тем самым увеличивается эффективный коэффициент теплоотдачи.

Пример. Получение предлагаемой капил,пярной структуры.

Е качестве компонентов, составляющих структуру, выбирают порошок железа марки ПЖ2М1 и порошки формовочного гипса, крахмала, асбеста и целлюлозы. Для исследования передаваемых тепловых потоков изготавливают образцы цилиндрической формы с мм, мм. Технология изготовления образцов включает прессование порошка железа в стальной прессформе (давление 200-300 МПа), спекание в защитной атмосфере при 1050+10°С и пропитку под давлением спеченного пори3

стого каркаса суспензиями порошков изго тепловыми трубами с известной спечеяуказанных лиофильных материалов. Вели-ной капиллярной структурой,

чина теплового потока, передаваемого теп-Таким образом, изобретение позволяет

левой трубой с полученной структурой, ока-повысить передаваемые тепловыми трубао

зывается в 1,2-1,7 раза выше по сравнениюми тепловые потоки и их эксплуатациоияую

с величиной теплового потока, передаваемо- надежность.

1064И5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1987 |

|

SU1495627A1 |

| Форма для изготовления стеклоизделий | 1987 |

|

SU1643481A1 |

| Способ изготовления спеченных пористых изделий | 1982 |

|

SU1082565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| Способ изготовления плоской тепловой трубы | 2023 |

|

RU2812218C1 |

| Способ формирования капиллярнопористой структуры тепловой трубы | 1989 |

|

SU1622084A1 |

| ЗАКАЛЕННОЕ ВАКУУМНОЕ СТЕКЛО | 2016 |

|

RU2731550C1 |

| Тепловая труба | 1983 |

|

SU1136003A1 |

| Способ получения формованного тела с открытыми порами, которое имеет модифицированную поверхность и изготовлено из металла, и формованное тело, полученное указанным способом | 2018 |

|

RU2772522C2 |

КАПИЛЛЯРНАЯ СТРУКТУРА ТЕПЛОВОЙ ТРУБЫ, выполненная из пористого материала, образованного спеченными металлическими частицами, отличающаяся тем, что, с целью повышения эксплуатационной надежности, 20-70% свободного пространства между металлическими частицами пористого материала заполнено частицами лиофильного пористого материала, преимущественно гипса, крахмала, асбеста и целлюлозы, имеющими диаметр, составляющий 0,4-0,7 диаметра металлических частиц. W 05 4ii сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛОВАЯ ТРУБКА | 0 |

|

SU381850A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплообмен в криогенных устройствах | |||

| Под ред | |||

| Л | |||

| Л | |||

| Васильева | |||

| Минск, ИТМО АН БССР, 1979, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1983-12-30—Публикация

1982-06-21—Подача