ФизЛ I

Изобретение относится к оборудо- i ванию стекольной промышленности и | может быть использовано для изготовления стеклоизделий выдувным способом.

Целью изобретения является повышение срока эксплуатации формы и снижение процента брака.

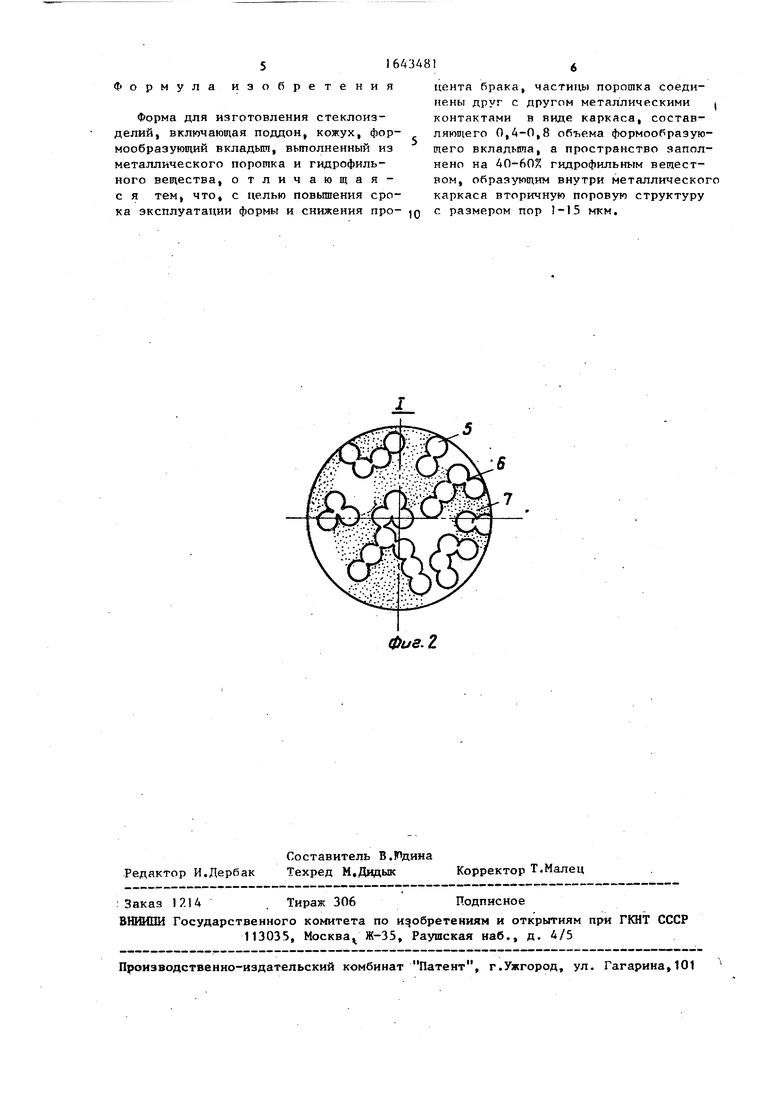

Ка фиг.1 изображена форма, раз- реэ; на фиг.2 - узел I на фиг.1,

Форма для изготовления стеклоизделий 1 состоит из кожуха 2, формообразующего вкладыша 3 и поддона 4. Формообразующий вкладыш представляет собой каркас из металлических частиц 5, соединенных контактными шейками 6, в порах которого расположено гидрофильное вещество 7.

Форма работает следующим образом. Форма в процессе работы периодически орошается водой. При этом влага заполняет, поры корпуса и впитывается гидрофильным веществом.

Введенная в форму пулька из стекломассы при раздувании приближается к поверхности формы. При этом начинается интенсивный процесс парообразования. В объеме, ограниченном поверхностью вкладыша и стекла, - паро- газовой прослойке локализуется избыточное давление. Р. начальный момент его величина определяется количеством механически связанной влаги, т.е влаги, содержащейся в открытых порах и удерживаемой в них капиллярными силами По мере того, как запасы влаги, содержащейся в открытых порах каркаса исчерпываются, ее дефицит компенсируется за счет физико-химически связанной влаги, содержащейся в микрокапиллярах вторичной поровой структуры (лиофильном материале). Для испарения физико-химически связанной влаги, содержащейся в лио- фильном материале, требуется подведение дополнительного количества теп- ла. Такое последовательное испарение влаги позволяет стабилизировать параметры прослойки так, что уменьшению толщины прослойки препятствует возрастающее давление газа в ней. В том случае, если объем каркаса составляет более 0,80 объема формообразующего вкладыша, форма характеризуется низкой пористостью и проницаемостью.

В результате уменьшается количество гидрофильного вещества, а также влаги, содержащейся в открытых по

0

0

5

г

Q45

35

0

50

pax и порах гидрофильного вещества. Это приводит к уменьшению -параметров парогазовой прослойки (толщины и давления), и следовательно, адгезии стекломассы к поверхности формы,

В случае, если объем каркаса составляет менее 0,40 объема формообразующего вкладыша, зона металлического контакта самого каркаса недостаточна для обеспечения необходимой теплопроводности и механической прочности формы, что приводит к снижению срока ее эксплуатации.

Если гидрофильным веществом заполнено более 60% порового пространства формообразующего вкладыша, последний характеризуется низкой проницаемостью и, таким образом, не обеспечивается отвод парогазовых продуктов из зоны формования. В результате давление в прослойке оказывается выше, чем давление выдувания, и форма стеклоизделий не соответствует требуемой конфигурации.

Если гидрофильным веществом заполнено менее 40% объема порового пространства вкладыша, количество воды, содержащейся в гидрофильном материале, оказывается не достаточным для создания прослойки с оптимальными параметрами. В результате имеет место адгезия стекломассы с рабочей поверхности формы.

Размер пор вторичной поровой структуры определяет ее капиллярные свойства и, в частности, максимальную высоту капиллярного подъема жидкости, капиллярное давление и непосредственно связанную с ними температуру завершения процесса влагоотдачи.

Если размер пор вторичной поро- вой структуры менее 1 мкм, влага не успевает испаряться из материала вкладыша в процессе формования стекло в этом случае прилипает к поверхности формы, а изделие скручивается. Если размер пор вторичной поро- вой структуры более 15 мкм, влага испаряется уже при первой стадии формования (формообразование), а на второй стадии (фиксация формы) - отсутствует, в результате чего на поверхности стеклоизделия образуются характерные дефекты в виде черчености.

Конструкция выдувной стеклоформы позволяет достичь сочетания высокой ее механической прочности и повышения капиллярных свойств ее материала.

ормула

5

изо

16

бретения

Форма для изготовления стеклоиз- делнй, включающая поддон, кожух, формообразующий вкладыш, выполненный из металлического порошка и гидрофильного вещества, отличающая- с я тем, что, с целью повышения сро1643481

цента брака, частицы порошка соединены друг с другом металлическими контактами в виде каркаса, составляющего 0,4-0,8 объема формообразующего вкладыта, а пространство заполнено на 40-60% гидрофильным веществом, образующим внутри металлического каркаса вторичную поровую структуру

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления стеклоизделий | 1982 |

|

SU1031920A1 |

| Форма для изготовления стеклоизделий | 1978 |

|

SU933641A1 |

| Форма для изготовления стеклоизделий | 1977 |

|

SU631462A1 |

| Форма для изготовления изделий из стекла | 1984 |

|

SU1175890A1 |

| Форма для изготовления стеклоизделий | 1983 |

|

SU1168518A1 |

| Форма для изготовления изделий | 1971 |

|

SU443001A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| Устройство для центробежного формования стеклоизделий | 1989 |

|

SU1673543A1 |

| Вакуумная форма для изготовления стеклоизделий на ножке | 1971 |

|

SU443000A1 |

| Устройство для изготовления стеклоизделий на ножке | 1978 |

|

SU726034A1 |

Изобретение относится к оборудованию стекольной промышленности и может быть использовано для изготовления стеклоизделий вьщувным способом. Цель изобретения - повышение срока эксплуатации формы и снижение процента брака. Форма для изготовления стеклоизделий 1 состоит из кожуха 2, формообразующего вкладыша 3 и поддона 4, Формообразующий вкладыш представляет собой каркас из металлических частиц, соединенных контактными шейками, в порах которого расположе-, но гидрофильное вещество. 2 ил.

ка эксплуатации формы и снижения про- JQ с размером пор 1-15 мкм.

Фиг. 2

| Александров В.М | |||

| к др | |||

| Спеченные вкладыши для выдувных стеклоформ | |||

| Мяльная машина для лубовых растений | 1923 |

|

SU414A1 |

| - Минск: БелНИИНТИ,; 1977, | |||

Авторы

Даты

1991-04-23—Публикация

1987-11-30—Подача