Изобретение относится к производству резинотехнических изделий и предназначено для листования резиновых смесей на калндрах.

Известен способ каландровайия резиновых смесей, включающий подачу резиновой смеси в область деформации, деформирование в областях между клином и валками, окончательное формование между валками и отбор 1.

Недостатком такого способа является шероховатая поверхность каландрованного листа, что отрицательно сказывается на его качестве.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ каландрования резиновых смесей, при котором резиновую смесь подакуг в область деформирования, где подвергают ее деформации, с помощью вибрационного воздействия клина, и осуществляют последующее формование каландрованного листа между валками 2.

Недостатком известного способа является ухудщение качества поверхности каландрованного листа при применении вибровоздействия, которое проявляется в появлении поперечных полос на поверхности получаемого листа. Это связано со значительными колебаниями давления смеси в области деформирования, основной причиной которого является значительное изменение геометрии области деформирования за период колебания клина. Возникающее при этом значительное выжимающее усилие приводит к дополнительным затратам мощности на вибровоздействие.

Цель изобретения - улучщение качества каландровайного листа и снижение энергоемкости процесса.

Поставленная цель достигается тем, что согласно способу каландрования резиновых смесей, при котором резиновуюсмесь

подают в область деформирования, где подвергают ее деформации с помощью вибрационного воздействия клина, и осуществляют последующее формирование каландрованного листа между валками, деформацию осуществляют путем колебания рабочих поверхностей клина во взаимно противоположных фазах.

В результате изменяются условия деформирования смеси между клином и валками. Сокращаются колебания давления смеси перед областью между валками, что позволяет получать лист без видимых поперечных полос, а значит лучщего качества. Сокращ.аетсл усилие, действующее на клин, а значит и уменьщаются энергозатраты на вибровоэдействие, причем интенсивность вибровоздействия остается прежней.

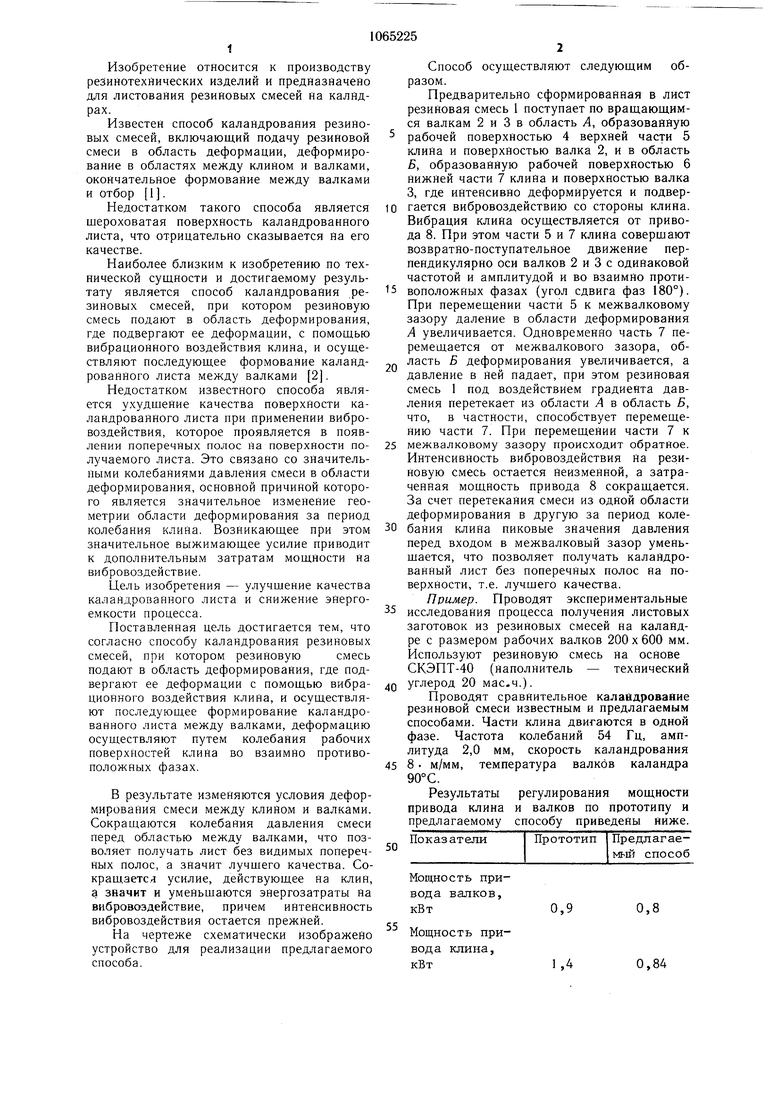

На чертеже схематически изображено устройство для реализации предлагаемого способа.

Способ осуществляют следующим образом.

Предварительно сформированная в лист резиновая смесь 1 поступает по вращающимся валкам 2 и 3 в область Л, образованную

рабочей поверхностью 4 верхней части 5 клина и поверхностью валка 2, и в область Б, образованную рабочей поверхностью 6 нижней части 7 клина и поверхностью валка 3, где интенсивно деформируется и подвергается вибровоздействию со стороны клина. Вибрация клина осуществляется от привода 8. При этом части 5 и 7 клина совершают возвратно-поступательное движение перпендикулярно оси валков 2 и 3 с одинаковой частотой и амплитудой и во взаимно проти5 воположных фазах (угол сдвига фаз 180°). При перемещении части 5 к межвалковому зазору даление в области деформирования А увеличивается. Одновременно часть 7 перемещается от межвалкового зазора, область Б деформирования увеличивается, а давление в ней падает, при этом резиновая смесь 1 под воздействием градиента давления перетекает из области А в область Б, что, в частности, способствует перемещению части 7. При перемещении части 7 к

межвалковому зазору происходит обратное. Интенсивность вибровоздействия на резиновую смесь остается неизменной, а затраченная мощность привода 8 сокращается. За счет перетекания смеси из одной области деформирования в другую за период коле0 бания клина пиковые значения давления перед входом в межвалковый зазор уменьшается, что позволяет получать каландрованный лист без поперечных полос на поверхности, т.е. лучшего качества.

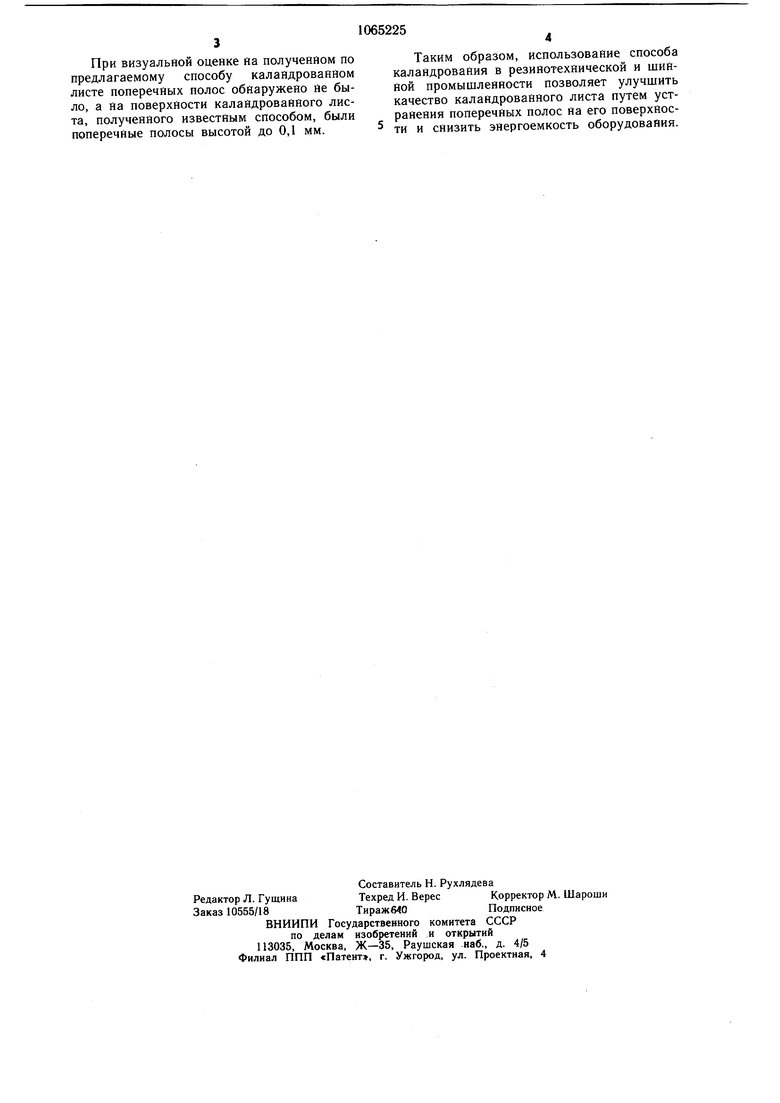

Пример. Проводят экспериментальные исследования процесса получения листовых заготовок из резиновых смесей на калайдре с размером рабочих валков 200x600 мм. Используют резиновую смесь на основе СКЭПТ-40 (наполнитель - техйический

Q углерод 20 мае.ч.).

Проводят сравнительное калаадрование резиновой смеси известным и предлагаемым способами. Части клина двигаются в одной фазе. Частота колебаний 54 Гц, амплитуда 2,0 мм, скорость каландрования

5 8 м/мм, температура валков каландра 90°С.

Результаты

регулирования мощности и валков по прототипу и привода клина способу приведены ниже.

предлагаемому

0,8 0,9

0,84 1 ,4 При визуальной оценке на полученном по предлагаемому способу каландрованном листе поперечных полос обнаружено не было, а на поверхности каландрованного листа, полученного известным способом, были поперечные полосы высотой до 0,1 мм. Таким образом, использование способа каландрования в резинотехнической и шинной промышленности позволяет улучшить качество каландрованного листа путем устранения поперечных полос на его поверхности и снизить энергоемкость оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каландрования резиновых смесей | 1980 |

|

SU889470A1 |

| Способ каландрования полимерныхМАТЕРиАлОВ | 1979 |

|

SU793800A1 |

| Клиновое устройство к каландру | 1980 |

|

SU929449A1 |

| Клиновое устройство к валковым машинам | 1981 |

|

SU1047706A1 |

| Клиновое устройство к валковой машине для переработки полимерных материалов | 1988 |

|

SU1622142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2012 |

|

RU2478476C1 |

| Способ получения листов из резиновой смеси | 1984 |

|

SU1171315A1 |

| РЕНТГЕНОЗАЩИТНАЯ РЕЗИНА | 2000 |

|

RU2208254C2 |

| Клиновое устройство к каландру для переработки полимерных композиций | 1980 |

|

SU937210A1 |

| Смеситель непрерывного действия для полимерных материалов | 1990 |

|

SU1712164A1 |

СПОСОБ КАЛАНДРОВАНИЯ РЕЗИНОВЫХ СМЕСЕЙ, при котором резиновую смесь подают в область деформирования, где подвергают ее деформации с помощью вибрационного воздействия клина, и осуществляют последующее формование каландрованного листа между валками, отличающийся тем, что, с целью улучшения качества каландрованного листа и снижения энергоемкости процесса, деформацию осуществляют путем колебания рабочих поверхностей клина во взаимно противоположных фазах. (Л О5 сл ю ю сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клиновое устройство каландра | 1974 |

|

SU595169A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Клиновое устройство к каландру | 1980 |

|

SU929449A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-07—Публикация

1983-01-12—Подача