1

Изобретение относится к переработке полимерных материалов на валковых машинах, в частности к переработке резиновых смесей на каландрах.

Известен снособ каландрования полимерных материалов, по которому материал формуют в зазоре между валками и охлаждают с последующим его отбором 1.

Такой способ из-за большой вязкости каландруемого материала, которую он имеет и в зоне загрузки и в зоне формования, является ннзкопроизводительным, так как в этом случае увеличение скорости каландрования приводит к образованию на поверхности листа раз. ичных дефектов.

Р1звестен снособ каландрования нолимерных материалов, по которому материал подают в зону загрузки при воздействии на него низкочастотных колебаний, формуют в межвалковом зазоре и охлаждают с последу юпдим его отбором 2. Низкочастотные колебания нрикладываются к материалу посредством возвратно-поступательного движения вибрационного клинового приспособления, которое смонтировано на станине каландра и расположено вдоль осп валков.

Такой снособ позволяет увеличить производительиость процесса из-за уменьшения вязкости материала в зоне загрузки. Однако вязкость материала в зоне формования продолжает оставаться достаточно высокой, что ограничивает производительность процесса.

Цель изобретения - повышение производительности процесса каландрования.

Указанная цель достигается тем, что но способу, но которому материал подают в зону загрузки при воздействии на него низкочастотных колебаний, формуют в межвалковом зазоре и о.хлаждают с последующим его отбором, согласно изобретению, при формовании материал дополнительно подвергают колебаниям в диапазоне частот,

выбранном в пределах 30-50 Гц.

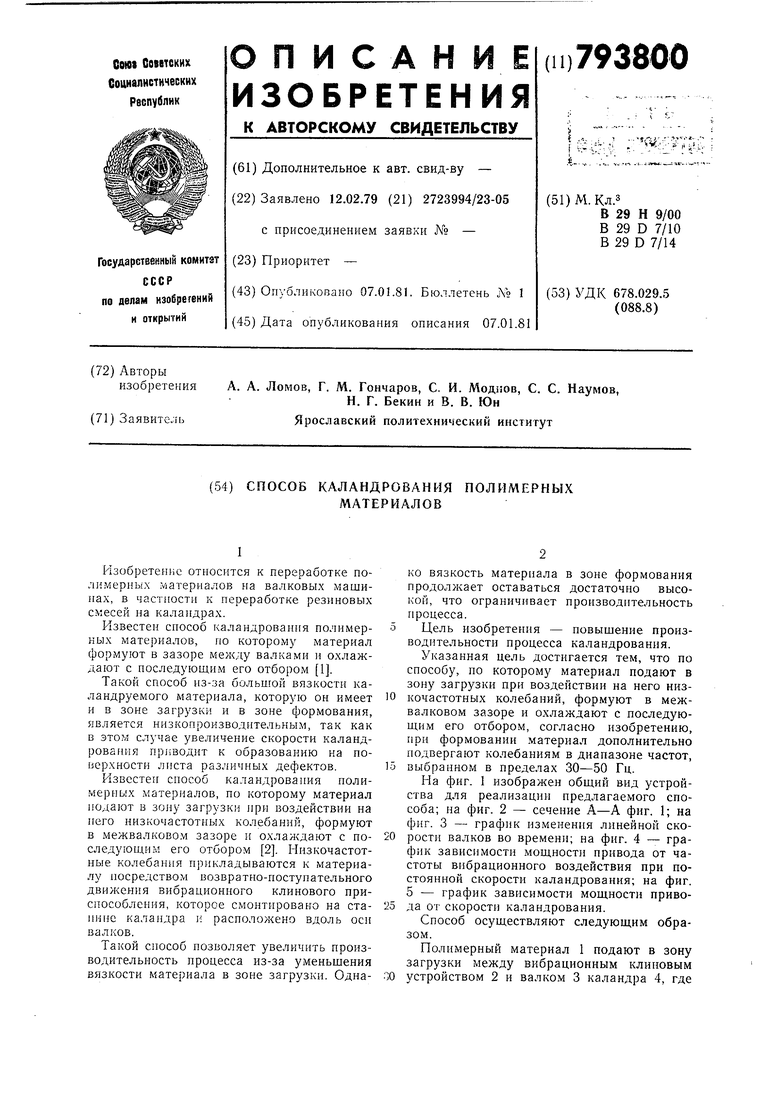

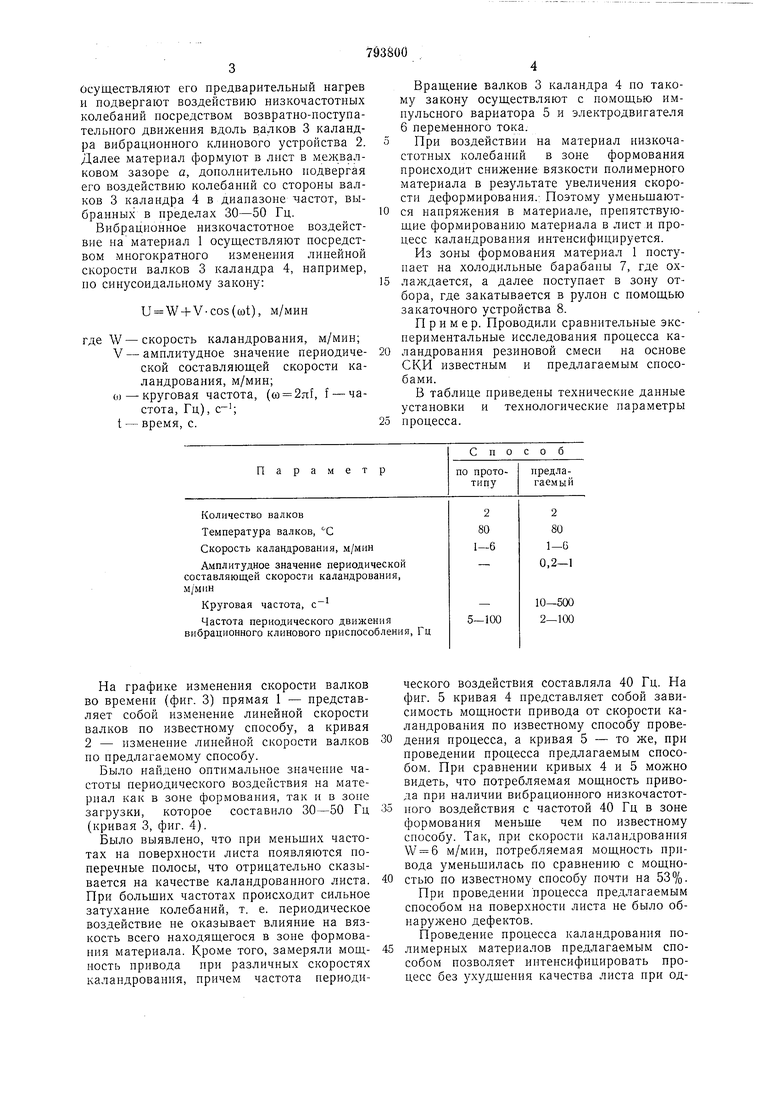

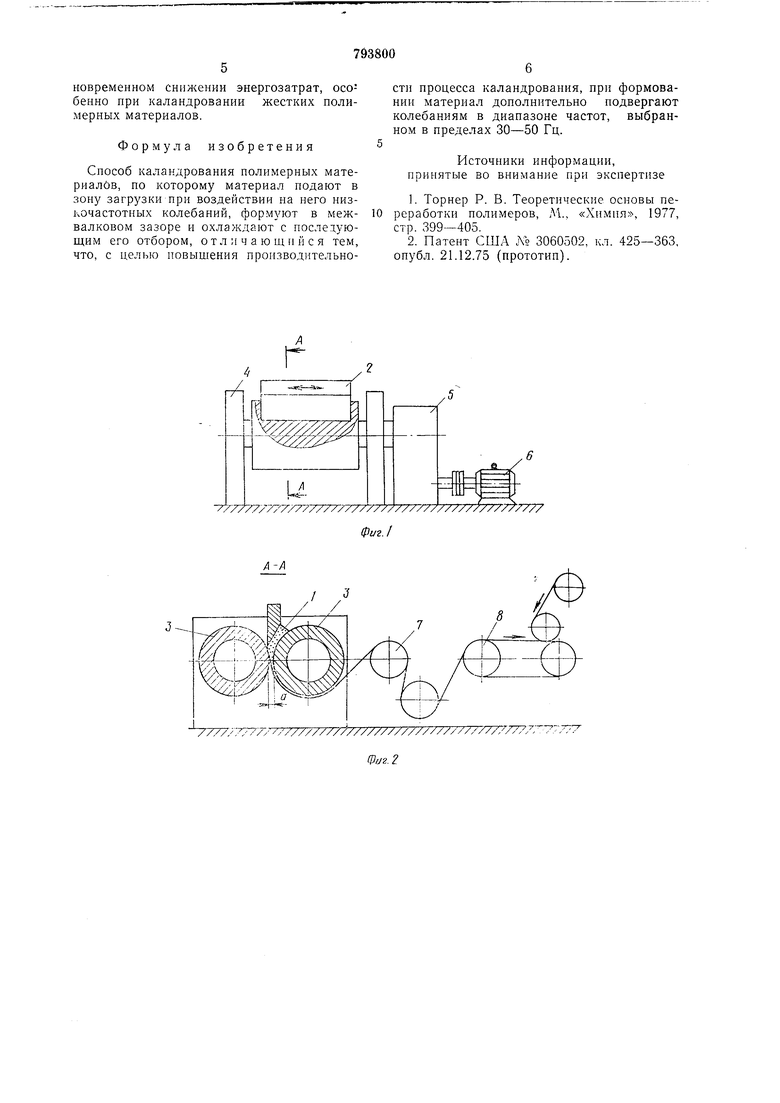

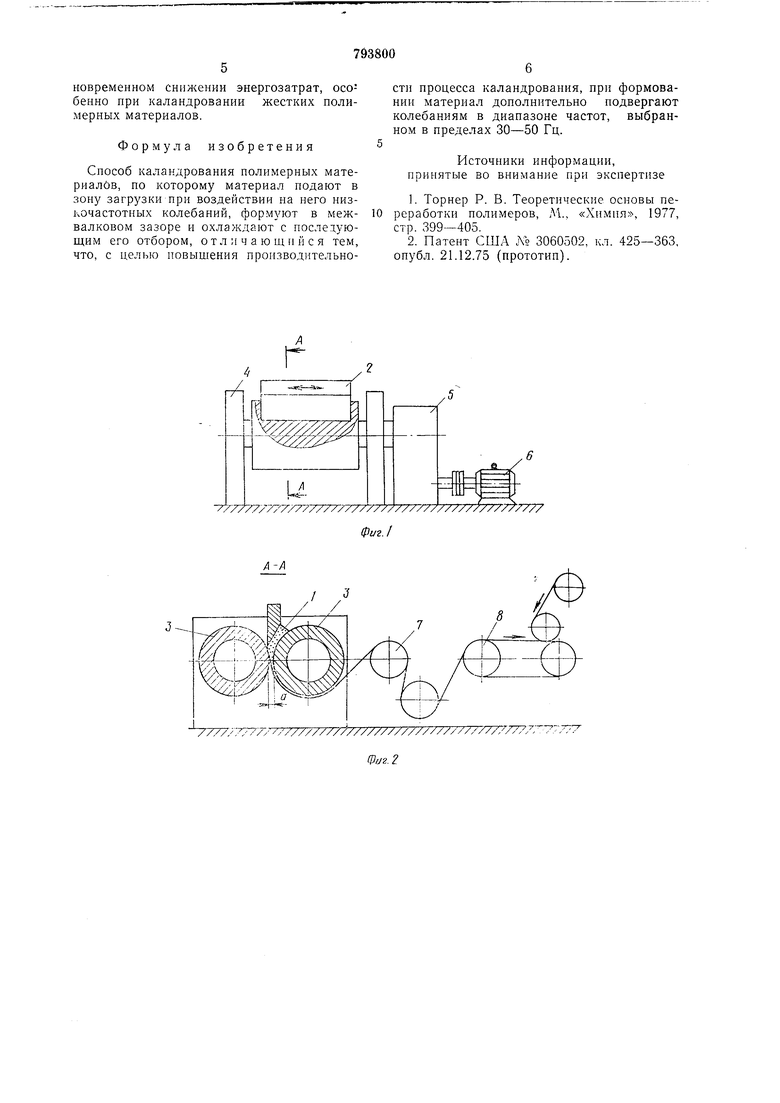

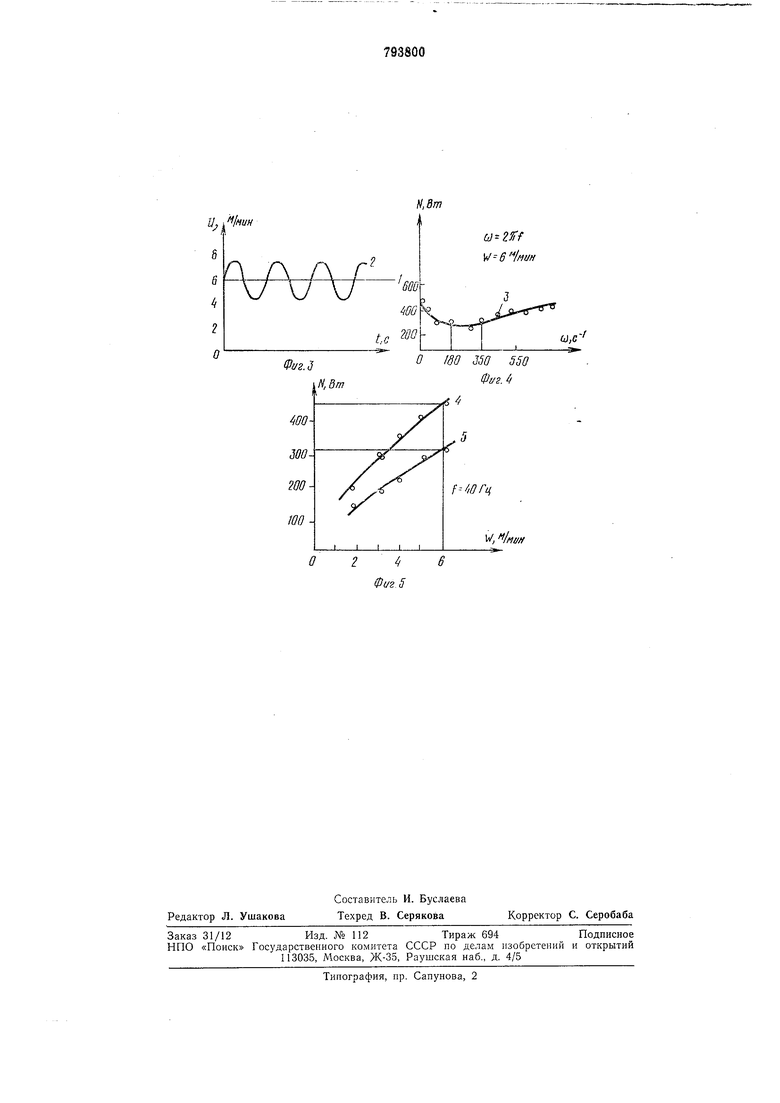

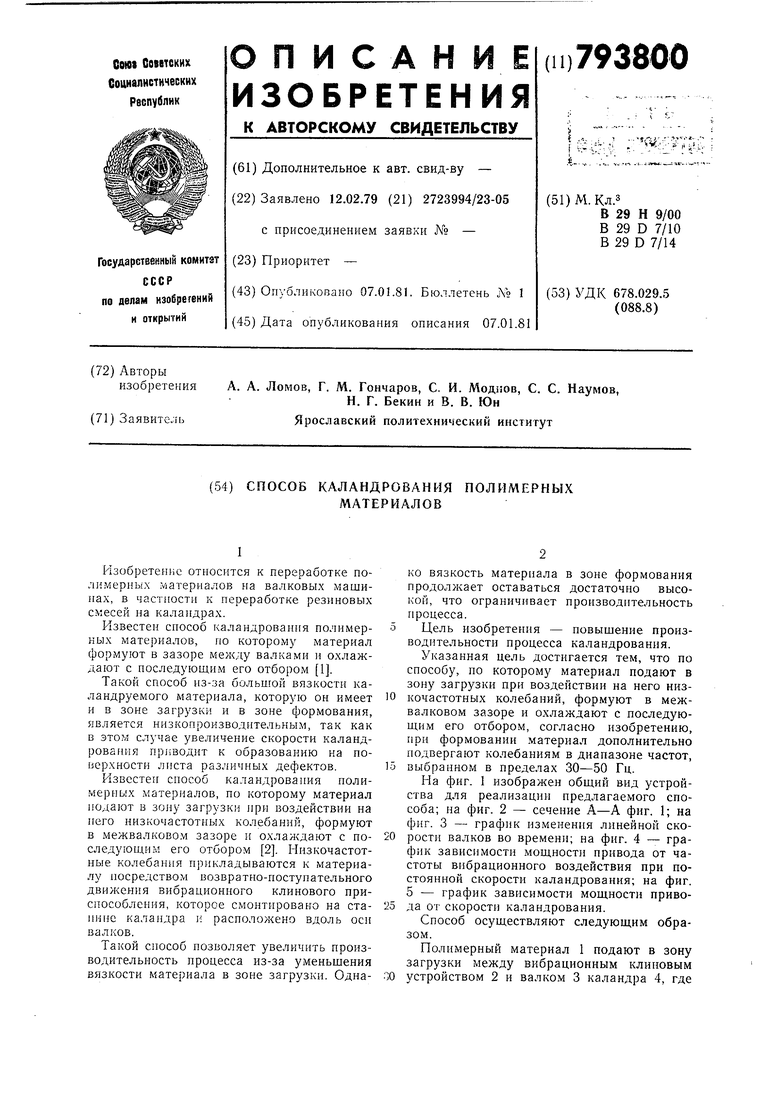

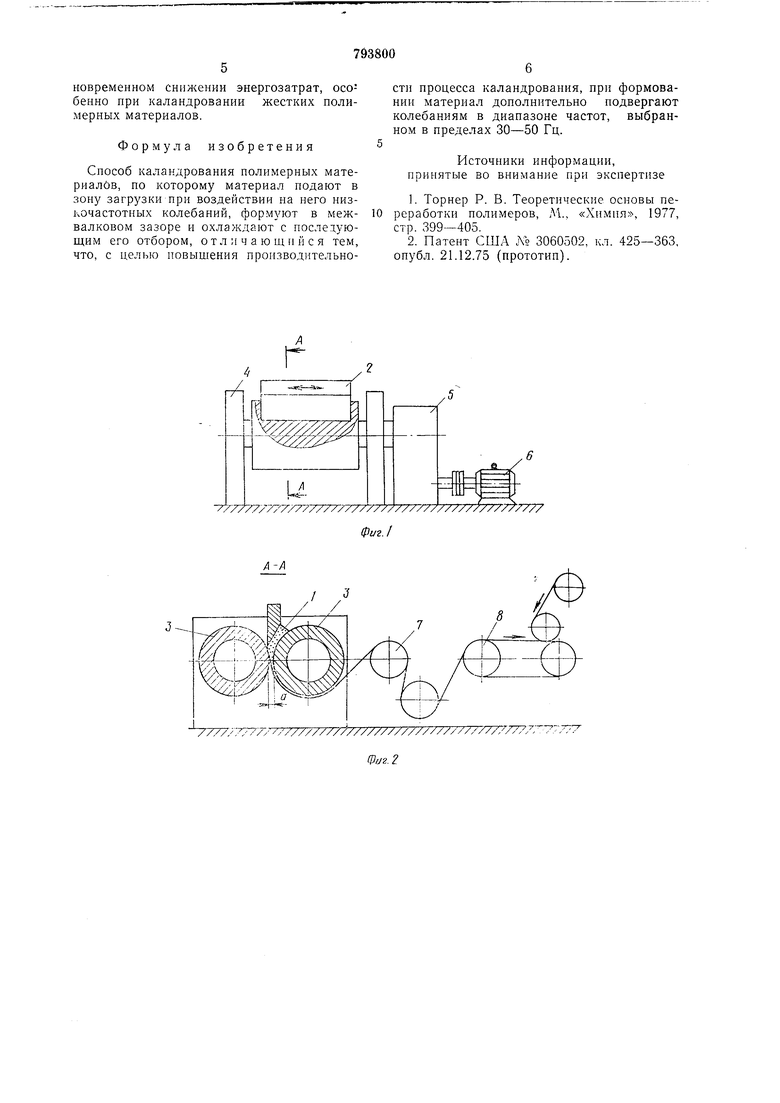

На фиг. 1 изображен обш,ий вид устройства для реализацнн нредлагаемого способа; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - график изменения линейной скорости валков во времени; на фиг. 4 - график зависимости монхностн привода от частоты вибрационного воздействия при постоянной скорости каландрования; на фиг. 5 - график зависимости мощности привода от скорости каландрования.

Способ осуществляют следующим образом.

Полимерный материал 1 подают в зону загрузки между вибрационным клиновым

устройством 2 и валком 3 каландра 4, где

осуществляют его предварительный нагрев и подвергают воздействию низкочастотных колебаний носредством возвратно-поступательпого движения вдоль валков 3 каландра вибрационного клннового устройства 2. Далее материал формуют в лнст в межвалковом зазоре а, дополнительно подвергая его воздействию колебаний со стороны валков 3 каландра 4 в диапазоне частот, выбранных в пределах 30-50 Гц.

Вибрационное низкочастотное воздействие на материал 1 осуществляют посредством многократного изменения линейной скорости валков 3 каландра 4, например, но синусоидальному закону:

U W-fV-cos(cot), м/мин

где W - скорость каландрования, м/мин;

V - амплитудное значение периодической составляющей скорости каландрования, м/мин;

0) - круговая частота, ((o 2nf, f - частота, Гц), с-;

t - время, с.

Вращение валков 3 каландра 4 но такому закону осуществляют с помощью импульсного вариатора 5 и электродвигателя 6 переменного тока.

При воздействии на материал низкочастотных колебаний в зоне формования происходит снижение вязкости полимерного материала в результате увеличения скорости деформирования.; Поэтому уменьшаются напряжения в материале, препятствующие формированию материала в лист и процесс каландрования интенсифицируется.

Из зоны формования материал 1 поступает на холодильные барабаны 7, где охлаждается, а далее поступает в зону отбора, где закатывается в рулон с помощью закаточного устройства 8.

Пример. Проводили сравнительные экспериментальные исследования процесса каландрования резиновой смесн на основе СКИ известным и предлагаемым способами.

В таблице приведены технические данные установки и технологические параметры процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каландрования резиновых смесей | 1980 |

|

SU889470A1 |

| Способ каландрования резиновых смесей | 1983 |

|

SU1065225A1 |

| Клиновое устройство к каландру | 1980 |

|

SU929449A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

| Клиновое устройство к каландру для переработки полимерных композиций | 1980 |

|

SU937210A1 |

| Валковое устройство для переработкипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU816760A1 |

| Клиновое устройство к валковым машинам | 1981 |

|

SU1047706A1 |

| Способ получения листов из резиновой смеси | 1984 |

|

SU1171315A1 |

| Клиновое устройство к валковымМАшиНАМ для пЕРЕРАбОТКи пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU793775A1 |

| Система управления процессом получения листового полимерного материала | 1980 |

|

SU939244A1 |

Па графике изменения скорости валков во времени (фиг. 3) прямая 1 - представляет собой изменение линейной скорости валков по известному способу, а кривая 2 - изменение линейной скорости валков по предлагаемому способу.

Было найдено оптимальное значение частоты периодического воздействия на материал как в зоне формования, так и в зоне загрузки, которое составило 30-50 Гц (кривая 3, фиг. 4).

Было выявлено, что нри меньших частотах на поверхности листа появляются ноперечные полосы, что отрицательно сказывается на качестве каландрованного листа. При больших частотах происходит сильное затухание колебаний, т. е. периодическое воздействие не оказывает влияние на вязкость всего находящегося в зоне формования материала. Кроме того, замеряли мощность привода нри различных скоростях каландрования, причем частота периодического воздействия составляла 40 Гц. Па фиг. 5 кривая 4 представляет собой зависимость мощности привода от скорости каландрования по известному способу проведения процесса, а кривая 5 - то же, при проведении процесса предлагаемым способом. При сравнении кривых 4 и 5 можно видеть, что потребляемая мощность привода при наличии вибрационного низкочастотного воздействия с частотой 40 Гц в зоне формования меньше чем по известному способу. Так, при скорости каландрования W 6 м/мнн, потребляемая мощность привода уменьшилась по сравнению с мощностью по известному способу почти на 53%. При проведении процесса предлагаемым способом на поверхности листа не было обнаружено дефектов.

Проведение процесса каландрования полимерных материалов предлагаемым способом позволяет интенсифицировать процесс без у.худшения качества листа при одповременном снижении энергозатрат, осо бенно нри каландровании жестких полимерных материалов.

Формула изобретения

Способ каландрования полимерных материалбв, по которому материал подают в зону загрузки при воздействии на него низкочастотных колебаний, формуют в межвалковом зазоре и охлаждают с последующим его отбором, отличающийся тем, что, с целью повыщения производительно 777

А-А

сти процесса каландрования, при формовании материал дополнительно подвергают колебаниям в диапазоне частот, выбранном в пределах 30-50 Гц.

Источники информации, принятые во внимание при экспертизе

стр. 399-405.

7777

Фиг.5

Авторы

Даты

1981-01-07—Публикация

1979-02-12—Подача