05 О1

ее со

Изобретениеотносится к способам получения нового пенообразователя, который может найти применение при тушении пожаров.

Известен способ получения пенообразователя для тушения пожаров, заключающийся в сульфировании фракции керосина при ЗО-ВО С с последуюией нейтрализацией сульфомассы водным раствором соды 1 Недостатком известного пенообразователя является его невысокая огнетушащая эффективность. Кроме того спрсоб получения пенообразователя вследствие низкой степени сульфирования исходного керосина имеет большое количество керосиновых отходов.

Целью изобретения является разработка безотходного способа получения нового пенообразователя для тшения пожаров, который бы обладал высокой огнетушащей активностью. Поставленная цель достигается тем, что согласно способу получения нового пенообразователя, сульфированию газообразным серным ангидридо концентрацией 7-8 об.% в сульфирую щем газе - отходом производства серной кислоты при 50-70°С с последующей нейтрализацией водным раствором соды до рН 8-10 подвергают смесь фракции керосина с т.кип. 160-300 С и керосина, выделенного и осушенног после стадии нейтрализации, взятых в объемном соотношении (,1,3-3):1.

Выход продукта достигает 69%.

В качестве исходного может быть использован также гидроочищенный керосин по СТП 0-63-80 (начало кипения не ниже 160°С, 90% перегоняется при температуре не ниже 255°С, конец кипения не более 300°С).

Использование отходного керосина заключается в улавливании отсульфированного керосина после стадии нейтрализации, отделении от него воного раствора сульфосолей, осушке путем пропускания его через отбойные колонны , отстаивания в емкостях и последующем смешении с исходным керосином, поступающим на сульфирование. Возвратный керосин должен иметь влажность, не превышающую вланость исходного керосина, так как в противном случае происходит резкое возрастание сульфата натрия, что приводит к образованию осадков в пенообразователе.

Дальнейшую нейтрализацию и очистку сульфосолей проводят известным способом.

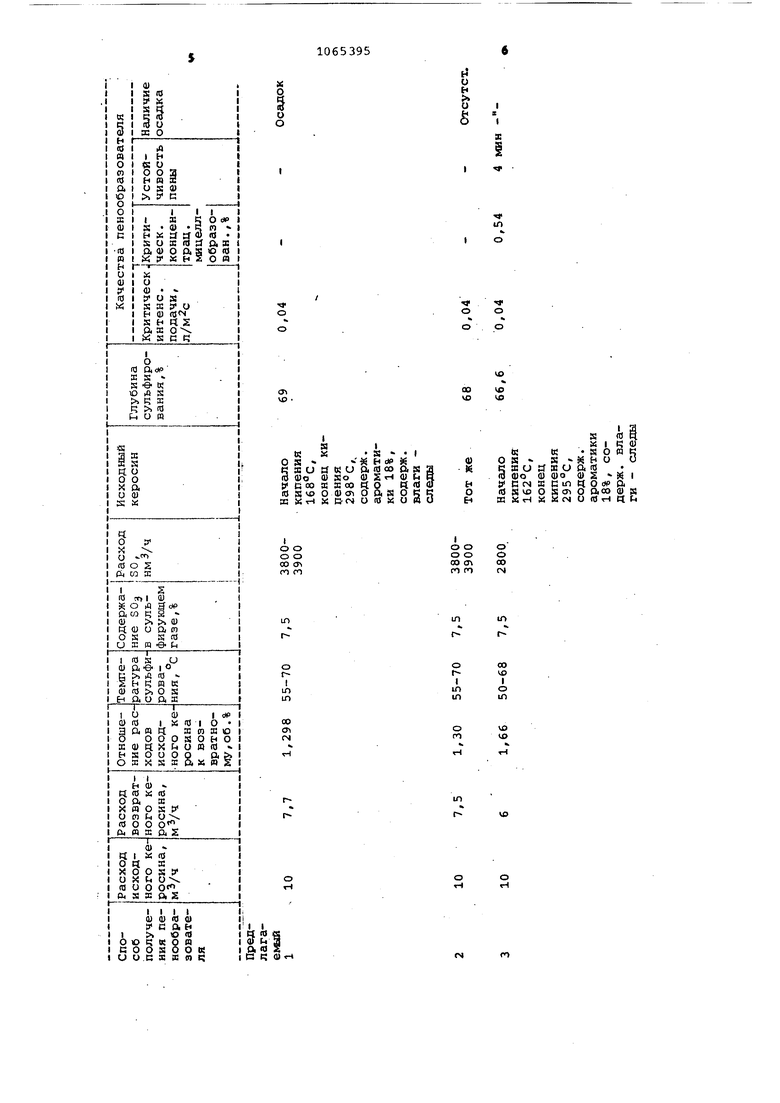

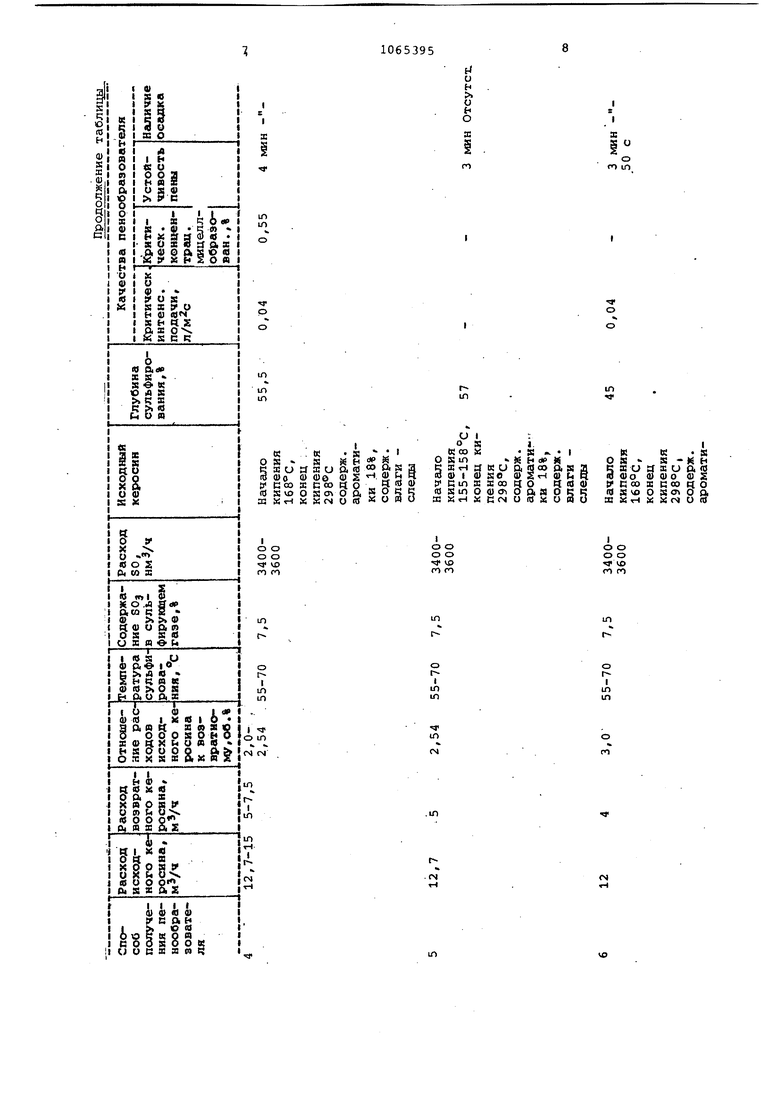

Пример. Керосин, отвечающий требованиям СТП 0-63-80 (начало кипения 168°С, конец кипения 298 С, сдержание ароматических соединений 18%), непрерывно с расходом 10 м /ч поступает на сульфирование в смеси с керосином, выделенным и осушенным

после стадии нейтрализации сульфокислот. Расход возвратного керосина 6 (отношение расходов исходного керосина к возвратному 1,66). Сульфирование керосина при 5570°С происходит в коническом сульфаторе объемом 40 м путем барботирования газообразным серным ангидридом (отходы производства серной кислоты, содержание SO, 7,5%. При

сульфировании керосина образуются сульфокислоты различного молекулярного состава. Маслорастворимые сульфокислоты в растворе керосина (кислый керосин ) по верхнему перетоку

непрерывно поступают в систему отстойников (3 отстойника, V 40 для отделения, от частиц кислого гудрона и далее на нейтрализацию раствором соды (12-22%). Образовавшийся кислый гудрон оседает на дно сульфатора и непрерывно удаляется на переработку в НЧК (побочный продукт). Нейтрализация кислого керосина происходит в смесителе эжекционного типа до рН 8-9. Нейтрализованный керосин и часть содового раствора непрерывно поступают в отстойники (два последовательных отстойника V 40 м), где происходит разделение (отстаивание ) керосина и

водного раствора натриевых солей сульфокислот. Керосин собирается в яерхней части отстойника, а водный раствор натриевых соль-фосолей оседает на дно и непрерывно подается в емкость V 23 м для накопления сульфосолей перед упаркой. Отделенный в отстойниках керосин после стадии нейтрализации содержит час- тички влаги. Для дальнейшего отделения от влаги его направляют в отбойную колонку (0 3,540 м, Н 5,450 м, V 40 , заполненную кольцами рашига. В верхней части колонны собирается осушенный керосин, который направляется в ёмкость (v 23 м-) для сбора возвратного керосина, откуда непрерывно насосом часть керосина возвращается на смешение с исходным керосином, поступающим

на сульфирование.

Регулирование расходов исходного и возвратного керосина осуществляется автоматическими диафрагмовыми дозаторами и регистрируется на пульте установки.

Водный раствор натриевых сульфокислот после стадии отделения от керосина подается на упарку, которая происходит при 100-110 С в выпарном кожухотрубном аппарате до

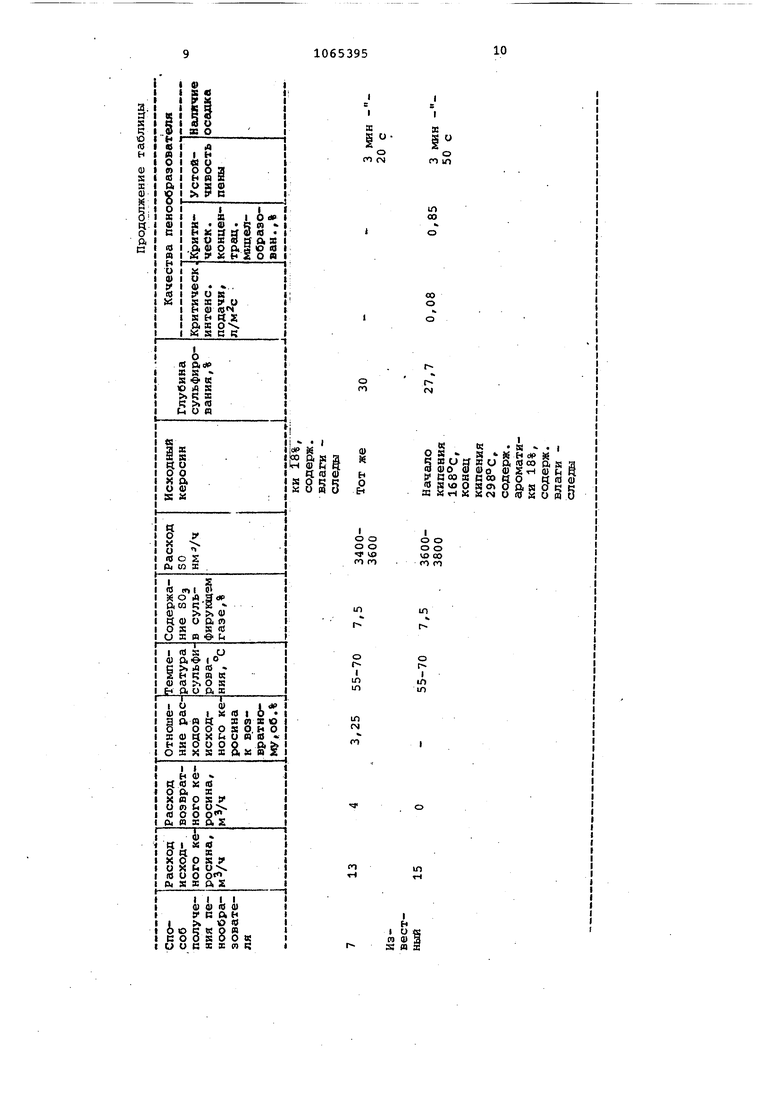

концентрации сульфосолей около 45%. При упарке из раствора отгоняется с водой эмульгированный керосин. Полученный 45%-ный концентрат разбавляется водой до 26-29% и представляет собой готовый пенообразователь. Во время технологического процесса осуществляется периодический контроль за глубиной сульфирования керосина, который определяется изменением содержания ароматических соединений в исходном керосине и от работанном. По глубине сульфировани можно косвенно судить о изменении выхода основного продукта - пенообразователя. Качество полученного пе образователя, технологические режимы, существенность выбранных параметров в сравнении с известным способом п1риведены в таблице. Контроль качества пенообразователя осуществляется в соответствии с требованиями технических условий. Как видно из таблицы, пенообразо ватель, полученный rfo пpeдлaгaeмo.1y способу, обладает огнетушащей спосо ностью, оцениваемой по величине интенсивности, в два раза превышающей огнетушащую эффективность пенообразователя, полученного по известному способу. Критическая интенсивность подачи при тушении бензина .новым пенообразователем равна 0,04 кг/м.с,.что со ветствует требованию, предъявляемому к пенообразователям этого типа. Выбор фракции керосина с началом кипения и концом кипения не более 300°С обусловлен тем, что сул фирование керосина с началом кипения 155-158°С приводит к образованию низкомолекулярных алкиларилсуль фонатов, что снижает на 10.1 устойчи вость пены по сравнению с пеной, полученной из керосина с началом кипения, большим или равным 160с. Поэтому для получения пенообразователей необходимо применять керосин с температурой кипения более или ра ной и концом кипения не более 300°С (верхний температурный предел конец кипения 300°С для керосина является предельным ). Улучшение огнетушащих свойств пенообразователя связано с увеличением глубины сульфирования ароматических соединений керосина при выбранном режиме сульфирования. Как видно из приведенных в таблице данных, глубина сульфирования при получении пенообразователя по предлагаемому способу возрастает почти в два раза Влияние глубины сульфирования на каг чество пенообразователя объясняется тем, что в реакции сульфирования в основном принимают участие ароматические соединения, которые содержатся в исходном, керосине. При сульфиро вании их образуются сульфокислоты, при нейтрализации которых щелочью образуются соли этих кислот, которые являются сильными поверхностноактивными веществами (ПАВ), что дает возможность использовать их водные растворы для получения пен. Состав ароматических соединений Р керосине очень широкий. Прямое сульфирование такого керосина по известному способу приводит к тому,, что в состав ПАВ переходят в основном низкомолекулярные гомологии, которые не обеспечивают необходимого качества. Попытки увеличения глубины сульфирования керосина по известному способу более 30% приводят к осмолению кислого гудрона и засорению осмоленными продуктами стоков сульфатора. Осмоление кислого гудрона происходит в следствие пересульфирования ароматических соединений керосина, так как увеличение глубины сульфирования по известному способу может быть достигнуто только в результате увеличения времени пребывания керосина в сульфаторе, т.е. уменьшением расхода керосина, подаваемого, на сульфирование. Предлагаемый способ получейия пенообразователя путем сульфирования смеси исходного и возвратного керосина, выделенного и осушенного после стадии нейтрализации, позволяет при увеличении глубины сульфирования не увеличивать время пребывания в сульфаторе образующихся сульфокислот, что исключает их пересульфирование, так как происходит постоянное выделение образовавшихся сульфокислот на стадии нейтрализации, а в сульфатор возвращается керосин, содержащий только непросульфированные ароматические соединения. Сульфирование по предлагаемому способу обеспечивает более глубокое сульфирование и, следовательно, вовлечение в пенообразователь более высокомолекулярных гомологов, что улучшает егокачество. Это подтверж,цается и данными о критической концентрации мицеллообразования (ККМ) у пенообразователей (см. таблицу), так как увеличение ККМ однозначно свидетельствует об уменьшении молекулярного веса ПАВ, Увеличение глубины сульфирования приводит также к снижению расхода исходного керо- . сина для получения пенообразователя. Так, при содержании в исходном керосине 18% ароматических соединений при сульфировании по предлагаемому способу в пенообразователь из них. переходит 12% (вариант 2), а при получении пенообразователя по известному способу - всего 5%, что соответствует уменьшению норм расхода исходного.керосина по предлагаемому способу и увеличению выхода пенообразователя с тонны керосина и является дополнительным его преимуществом. .

I

S

1 X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенообразователя для тушения пожаров | 1983 |

|

SU1149983A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНООБРАЗУЮЩЕЙ ЖИДКОСТИ ДЛЯ ТУШЕНИЯ ПОЖАРА | 1971 |

|

SU292693A1 |

| Способ получения пенообразователя | 1973 |

|

SU489514A1 |

| Способ получения пенообразователя | 1976 |

|

SU604559A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ СУЛЬФОНАТОВ | 2015 |

|

RU2622652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНЫХ СУЛЬФОНАТНЫХ ПРИСАДОК К МАСЛАМ | 1973 |

|

SU405933A1 |

| Способ получения насыщенных углеводородов | 1972 |

|

SU583764A3 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2017 |

|

RU2700772C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2054401C1 |

СПОСОБ ПОЛУЧЕНИЯ ПЕНООБРА ЗОВАТЕЛЯ ДЛЯ ТУШЕНИЯ ПОЖАРОВ, о тличающ,ийся тем, что вульфированию газообразным серным ангидридом концентрации :7-8 об.% в сульфирующем газе - отходом производства серной кислоты при 50-70°С с последующей нейтрализацией водным раствором соды до рН 8-10 подвергают смесь фракции керосина с т.кип. 160-300с и керосина, выделенного и осушенного после стадии нейтрализации, взятых в объемном соотношении

Я

к

к яод«ийдоой«

Шо 0) So Ш tt) и

Sj-Gooajoogg 55SJ lOjsvooatoi ooiisogc: aз«v xc t o«xuriO

о о

о о

со СП

п со

о гI ю

1Л

00

ел см

г- рТГ

f о

о

со

49

«А

VO

« н и

о о со ts

л

г00 kO

о (-о

in

1Л

1Л

0 VO

о

го

1Л

0

г« . к я J S я 1

жоакиач

UO 0) Фв 0) S и

еооясоочоЗггж svDOscTvoa 5R5R

iJr-IXKcMUie «ОРЧО

f4 и н . о н о

Г-ш

1Л

ч1.

S -. I

к к . S

€ н dPя

D, , S a

5Я CJ Cf X и о. 0

(D h H Фо (Ц Щ о (US

fl Оn a i)

:1 ссохс;оос1о

о

л Sо к к

(QS OSOtOOi

и a mи т о

X Xr-t X хг и а

I

о о о о

чо п п

1Л

ш г

го I- I

in

1Л

т in

о

п

г

н .CNI

(N

s

ю л}

н

tt) s

X Щ

о. с

I

I

X

о

П 1Л

1Л

оо

г(N

§.

S - I

iJ

« HdP «

5 aso ив

Oi e CO 0, IS iQ

gg«sd&P §fe| 10 ФО Э a

sgsgg l&gggl

о о о о

и 00 го го

о

г

1Л

1Л

Из таблицы также видно, что при соотношении исходного керосина к возвратному, превьЕнающему 3,0 (вариант /) глубина сульфирования существенно не возрастает, а устойчивость пены ниже норм технических условий (устойчивость пены по ТУ должна быть не менее 3 мин 50 сек). Сульфирование при соотношении ниже

1,3 приводит к образованию осадка в КИСЛОМ гудроне и пенообразователе, что также не соответствует требованиям ТУ.

Таким образом, предлагаемый способ получения пенообразователя выгодно отличается от известного и позволяет получить пенообразователь более высокого качества.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНООБРАЗУЮЩЕЙ ЖИДКОСТИ ДЛЯ ТУШЕНИЯ ПОЖАРА | 0 |

|

SU292693A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-12—Подача