Изобретение относится к нефтехимии и может быть использовано для получения высокоэффективной детергентно-диспергирующей присадки к моторным маслам.

В настоящее время в качестве детергентно-диспергирующих присадок к маслам широко применяют сульфонатные и алкилсалицилатные присадки. Известны различные способы получения такого типа присадок [1].

Известен способ получения сульфонатной присадки, реализованный в промышленности, включающий следующие стадии:

сульфирование минерального масла с последующим отстоем и отделением кислого гудрона от масляного раствора полученных сульфокислот;

нейтрализация образовавшихся сульфокислот водным раствором аммиака;

экстракция сульфокислот или сульфонатов аммония водным раствором изопропилового спирта;

получение сульфоната кальция реакцией обменного разложения сульфоната аммония и гидроксида кальция при 80-120оС;

обработка гидроксида кальция диоксидом углерода в присутствии полученного сульфоната кальция в углеводородном растворе в присутствии промоторов;

отгонка промоторов и очистка полученной присадки от механических примесей [2]. Так получают, в частности, сульфонатную присадку С-150.

Известны способы получения алкилсалицилатных присадок. Так, известен способ получения алкилсалицилатной присадки путем взаимодействия алкилфенола с гидроксидом натрия, обезвоживания полученного алкилфенолята натрия с последующей обработкой алкилфенолята в токе углекислого газа, обработки полученной соли алкилсалициловой кислоты минеральной кислотой и последующим взаимодействием полученной алкилсалициловой кислоты с гидроксидом щелочноземельного металла и диоксидом углерода в присутствии нефтяного масла, углеводородного растворителя и промотора и очисткой полученной присадки. [3]. Таким образом получают присадку типа МАСК с использованием в качестве исходного сырья олефинов фракции 240-320оС.

В настоящее время в промышленности освоен выпуск алкилсалицилатных присадок с использованием в качестве исходного сырья олигомеров этилена С16-С18. [4]. Это, в частности, присадка Детерсол-140.

Перечисленные алкилсалицилатные присадки представляют собой коллоидную дисперсию карбоната кальция, стабилизированную алкилсалицилатом кальция, которая в зависимости от технологии получения имеет щелочность 110-320 мг КОН/г.

Известные детергентно-диспергирующие присадки как сульфонатные, так и алкилсалицилатные, по своим основным функциональным свойствам введенные в отдельности уже не удовлетворяют возрастающим требованиям техники и поэтому для обеспечения необходимого уровня детергентно-диспергирующих свойств в моторные масла высших групп (Г, Д., Е) вводят совместно сульфонатную и алкилсалицилатную присадки. Однако, при совместном присутствии этих присадок в составе масла, имеет место их конкурентная адсорбция и одна из присадок выступает как бы загрязнителем по отношению к другой, что снижает ожидаемый эффект от их совместного введения. [5].

Заявляемое изобретение решает задачу создания высокоэффективной детергентно-диспергирующей присадки к моторным маслам с высоким содержанием активного вещества и улучшенными функциональными свойствами.

Поставленную задачу решает предлагаемый способ получения детергентно-диспергирующей присадки к моторным маслам, включающий сульфирование нефтяного или синтетического масла и отделение масляного раствора полученных сульфокислот от кислого гудрона, отличающийся тем, что масляный раствор сульфокислот обрабатывают коллоидной дисперсией карбоната кальция, стабилизированной алкилсалицилатом кальция, с общей щелочностью 140-320 мг КОН/г в течение 0,016-1,0 ч при перемешивании и температуре 90-150оС в присутствии углеводородного растворителя.

Эффективная присадка может быть получена также путем взаимодействия масляного раствора сульфонатов аммония с коллоидной дисперсией карбоната кальция при указанных параметрах, для чего полученный после отделения кислого гудрона масляный раствор сульфокислот предварительно нейтрализуют гидроксидом аммония.

Коллоидную дисперсию карбоната кальция вводят в количестве 1,9-3,6 мас. ч. на 1 мас.ч. масляного раствора сульфокислот или сульфоната аммония, полученного после нейтрализации сульфокислот гидроксидом аммония.

При физико-химическом взаимодействии сульфонатного компонента (масляного раствора сульфокислот или сульфоната аммония), полученного при сульфировании нефтяного или синтетического масла, с алкилсалицилатным компонентом (коллоидной дисперсией карбоната кальция, стабилизированной алкилсалицилатом кальция) в указанных в формуле условиях получают комплексную детергентно-диспергирующую присадку, которая по основным функциональным свойствам превосходит как сульфонатную присадку, полученную по способу-прототипу, так и пакет присадок, полученный механическим смешиванием известных сульфонатной и алкилсалицилатной присадок.

Ниже приведены примеры осуществления предлагаемого способа в лабораторных (примеры 1-4) и опытно-промышленных (пример 5) условиях. В качестве алкилсалицилатного компонента в примерах 1-3 и 5 используют товарную присадку Детерсол-140 по ТУ 38 1011090-88 с изм.1, а в примере 4 - импортную алкилсалицилатную присадку SAP-005 производства фирмы Шелл (Великобритания), т.е. коллоидные дисперсии карбоната кальция, стабилизированные алкилсалицилатом кальция.

П р и м е р 1. 1000 г дистиллятного базового масла М-14, имеющего индекс вязкости - 95, цвет - 3,5 ед. ЦНТ, массовая доля смолистых веществ - 1,9% массовая доля ароматических углеводородов - 49,8%, в том числе третьей группы - 4,8%, сульфируют на лабораторной установке при 45-47оС и расходе серного ангидрида 69 г (7 об.%) в смеси с воздухом). От полученной реакционной смеси путем пропускания через нее азота отдувают остатки серного ангидрида, затем отстаивают в течение 24 ч и отделяют отстоявшийся кислый гудрон (нижний слой).

Полученное кислое масло (верхний слой) имеет следующие характеристики: общее кислотное число - 40,1 мг КОН/г, кислотное число сульфокислот - 18,4 мг КОН/г, массовая доля гудрона - 0,2 мас.% 392 г кислого масла и 50 г водного раствора аммиака (12%) загружают в 3-горлую колбу, снабженную мешалкой, термометром и обратным холодильником, и в течение 0,5 ч проводят нейтрализацию в температурном интервале 70-80оС. Затем в колбу загружают 160 мл бензина фракции 110-140оС и 190 мл технологической воды и отстаивают в течение 10-12 ч для отделения водорастворимых солей аммония. Полученную смесь переносят в делительную воронку и отделяют нижний водный слой.

Верхний бензиновый слой, содержащий бензиновый раствор сульфоната аммония, используют для получения присадки. Массовая доля сульфоната аммония 35 мас.% массовая доля бензина 50 мас.%.

В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 30 г полученного бензинового раствора масляного концентрата сульфоната аммония и добавляют 57 г 50%-ного бензинового раствора алкилсалицилатного компонента, имеющего общую щелочность 140 мг КОН/г. Массовое соотношение сульфонатного компонента к алкилсалицилатному равно 1: 1,9.

Полученную смесь нагревают в течение 0,5 ч при 90оС, затем температуру повышают до 160оС и процесс ведут до полного удаления бензина при вакууме 0,5-0,6 ати.

П р и м е р 2. Аналогичен примеру 1 с тем отличием, что процесс обработки алкилсалицилатным компонентом проводят в течение 1 ч.

П р и м е р 3. Аналогичен примеру 1 с тем отличием, что получение присадки проводят при 160оС.

П р и м е р 4. Аналогичен примеру 1 с тем отличием, что используют алкилсалицилатный компонент, имеющий общую щелочность 320 мг КОH/г.

П р и м е р 5. 2200 л синтетического алкилбензола преимущественно С20-С24, имеющего мол. м. 520, вязкость кинематическую при 100оС - 8,2 мм2/с, индекс вязкости 130, показатель преломления 1,4762, смешивают с 2200 л бензина фракции 110-140оС и сульфируют в две ступени в гидродинамических смесителях сульфирующей смесью, содержащей 6-8 об.% серного ангидрида, при 45-55оС. Затем полученный продукт подают на отстой в течение 24 ч в отстойники первой и второй ступени. Отстоявшийся кислый гудрон удаляют. Полученный раствор алкилбензолсульфокислоты в бензине имеет следующие характеристики: общее кислотное число - 98,3 мг КОН/г, кислотное число сульфокислот - 86,1 мг КОН/г, массовая доля бензина - 46,8 мас.%, массовая доля кислого гудрона - 1,5 мас.%.

Далее процесс получения присадки ведут следующим образом:

600 л бензинового раствора полученной алкилбензолсульфокислоты смешивают в трубном пространстве с 2050 л очищенного бензинового раствора алкилсалицилатного компонента, имеющего следующие характеристики: общая щелочность - 189 мг КОН/г, вязкость кинематическая при 100оС - 24,4 мм2/с, массовая доля бензина - 50,0 мас.%, массовая доля активного вещества - 30,4 мас.%, зольность сульфатная - 23,6 мас.% массовая для механических примесей - 0,08 мас. %. Полученную смесь пропускают через пленочный испаритель при следующих рабочих параметрах: температура низа - 150оС, верха - 124оС, остаточное давление - 80 мм рт.ст., расход азота в испарителе - 15 м3/ч, время пребывания - 0,016 ч. Соотношение сульфонатного компонента к алкилсалицилатному в смеси составляет 1:3,6 мас.ч.

Присадку, полученную после удаления бензина на пленочном испарителе, анализируют.

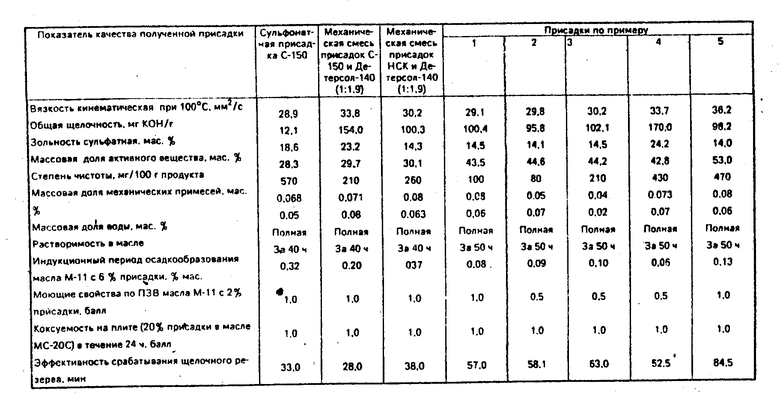

В таблице представлены основные характеристики присадок, полученных по примерам 1-5 и для сравнения - показатели сульфонатной присадки С-150, данные о свойствах присадки, полученной смешением товарных присадок С-150 и Детерсол-140 в массовом соотношении 1:1,9, а также присадки, полученной смешением нейтрального сульфоната кальция (НСК) и присадки Детерсол-140, взятых в соотношении 1:1,9.

Представленные в таблице данные показывают, что предлагаемый способ позволяет повысить массовую долю активного вещества в среднем в 1,5 раза, как по сравнению с сульфонатной присадкой, так и по сравнению с пакетами двух присадок (алкилсалицилатной и сульфонатной). Значительно повышается также показатель времени срабатывания щелочного резерва, определяемый по известной методике [6] , что свидетельствует о более высокой по сравнению с аналогами эффективности нейтрализующего действия новой присадки и ее коллоидной стабильности. Заметен также эффект улучшения моющих свойств и стабильности по индукционному периоду осадкообразования.

Таким образом, предлагаемый способ позволяет получить качественно новую комплексную детергентно-диспергирующую присадку с улучшенными показателями функциональных свойств и высоким содержанием активного вещества, что обеспечит повышение качества содержащих ее масел или снижение нормативов ее расхода в маслах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1991 |

|

RU2016051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1993 |

|

RU2035494C1 |

| Способ получения синтетических сульфонатных присадок к моторным маслам | 2019 |

|

RU2728713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

Детергентно-диспергирующую присадку получают сульфированием нефтяного или синтетического масла с последующим отделением масляного раствора сульфокислот от кислого гудрона и дальнейшей обработкой раствора сульфокислот или сульфоната аммония коллоидной дисперсией карбоната кальция в углеводородном растворителе, стабилизированной алкилсалицилатом кальция, с общей щелочностью 140 - 320 мг КОН/г в течение 0,016 - 1,0 ч при перемешивании и температуре 90 - 160°С в присутствии углеводородного растворителя. Коллоидную дисперсию карбоната кальция вводят предпочтительно в количестве 1,9 - 3,6 мас.ч. на 1 мас.ч. масляного раствора сульфокислот или сульфоната аммония. 2 з.п. ф-лы, 1 табл.

| Weber K, Schmierungstechnik, 1986, N 2, 17, р.41-43. |

Авторы

Даты

1994-07-15—Публикация

1992-04-27—Подача