1

Изобретение относится к способам получения насьпценкых углеводородов, так называемых светлых масел, и может быть использован в нефтехимической и нефтеперерабатывающей промышленностях.

При производстве свстльгх масел в

промышленных масштабах одним из наиболее широко используемых методов удаления нежелательных соединений является метод сульфирования, например с помощью олеума, содержащего различные количества серного ангидрида 00з 1.

Однако при этом в виде смолистой массы образуется большое количество нерастворимых сульфокислот, содержащих много растворимых сульфированных соединений, которые не могут быть практически использованы.

Кроме того, сульфирование проводят при использовании бoльШJГO избытка олеума, в результате чего значительная часть моносульфокислот,растворимых в масле, деструктирует с образованием нерастворимых полисульфокислот, которые практически невозможг но использовать.

Известен 21 также способ получения насьлценных углеводородов из нефтяных

2

Фракций с температурой начала кипе ння 320° С путем обработки сырья х- аэообразным серным ангидридом.

{Газообразный; серыый ангидрид получают при сжигании пропорционально (рассчитанного количества расплаэлеино серы с последующим окислением сернис того ангидрида

Для снижения реакционной способности серного ангидрида его разбавляют газом-носителем, состоящим из азота, небольших количеств кислорода и сернистого ангидрида.

Полученную смолистую массу, содержащую HepacTBOpHNtHe сульфокислоты, отделяют. Продукт, содержащий раствоpHN-bie сульфокислоты, нейтрализуют.Очищенные насыщенные углеводороды отделяют .

Недостатком этого способа является низкий выход целевого продукта, лоскольку непросульфированное сырье и сульфокислоты, растворимые s масле, трудно отделить от нерастворимой смолистой массы, состоящей в основном из полисульфокислот.

В частности, когда содермсание сул фиpye 2JX соеди.неяий в исходном сырье относительно БЫСОКО (например,более 20 ), образ псыуюся смолистую маесу, cocTOfiKyKj 3 : :i фОКИСЛОТ. Чр;;ЗБ:-:.; .:Й ) груд:::;; ;-: i от целевого проЩЬ. г iieb;триф гирсвакак седиме Т ;11ип мл 1 -мИмКбп с:-.1о::нст ние, так кпк эяэка) -:fH ргакц:-;он iiiJX масса 11а:1ипаб и-i. с г а ЦК и) или LseiiTp сосудоЕ (при се.г.има фуг. Кроме ТОГО; Ч9М з;;:;кСС1ь. молекулярный вес к температура кипенГЯ обрзбатываемого сырья; гем вьп.-е TiSMпература сульфирряс ния , что -vioxreT привести к г;роГ9канию побочиь х рЕ;а:; ций f таких; как vinriMMepi-Sa ;;- ,, поликонденсация и г сочровОлпдющихся образованием дисульфоь:атов , Вследствие гтотекаиий поОО-ных реaKLtFiH вязкость образующейся CMCTIKGтой массы, состсяглей из полис;уль :р кислот. узелр1чизается; что Л1:)иводит к потере сул1; ИроваИ к:.: соадинени-й. растворимых Б масле, к образс;яаниа избыто -ЕНОго количества cepnOi o ангидрида, который необходимо -удалять из отходяш.их гааоБ. Цель изобретения - гтовь ше1 ;;-1е выхода целевого продукта - достигается тем,, что нефтяную фракцию с те -:пера турой начала кипения выше 320С и нефтяную ф-ракцию с темпер турой кипения 120-180°С, содержа дуи 2--30 зес.% ароглатическкк соедтиненнй;, смешивают в BGCOEIOM отношении 1:1 1:1, обрабатЕлвсЕЮТ га-зообразнчм серным ангидридом с отле леньем осадка смолистых масс, содержащих нерастворимые сульфокислоты, от продукта. содержа1уего paci-ЕОриivbie сульфокислоты, с последуопей нейтрализацией последнего; Ci: iapaцией фракция очищенных углеводоролой и раэго жоа Голученной фракции. Характеристика исходного )ъя: Средний молекулярный вес Плотность0,865-0 :39 Кинематическак вязкость при 37,, ест12-35 Содержанке сульфИруег-ых соединений, вес.% Температура кипения.°с Характеристика добавля-емой нефтяной фракци - : Температура кипения.С Содержание сульфирует-ых соедизений вес . %2-3 О , пред Г1Очтител ь но 10-30 В результате предварительного сме шения не только изменяется струиту™ ра исходного сырья , сладст;-г;1ем чего является, например уменьшение зяэкости , снижение температуры реакция но и изменение структуры смолистых масс, СОСТОЯШ.ИХ кз полисульфокислот Более г-иэкомолекулярные сульфиро ваннгле соедкненйя ,. образующиеся из ся h ;i:-. ::ypb-H:jCBr.i:HH иосодаого смп:,я (сыеси) с I йП ::Г:-тся менее нязхим., белее еку-1И.; ii уя&р};;ивает ;-(г1ачи|е; .:О :- еньше обра бота:; и с го продукта, Пислэ сульфироканик пролукт обпабатычаюг обь:чнььл : ;1-егодамк; вкл-С бя нейтр.::д:л:зан:ик , ;:;:.:io ;:иую npcMHiaxv :,, тач далее,. Б ОЦОС ,iСВГг ;;.- t-i .aCTidO / , с последующей )агон; ой отзсллпия болаоз Scic эко.оло:.ул:л эн;:::-:: -:.-ь; ; .-:д от нмзкомодекулярк:;-;;; , t-c;: з hkf.ia м :..:. верхним пределов-; JMnePsTvTu х;--г-;г:-;я мод- ::-:уллр:;ой ; J.K:J. досТ ;УОчно TTj у Ц ост Ей . Для сульфирования сьоья I--.-L.-пользовать к олеум. После перегонки фоакгии очи генных касыикпнных углеводородов гсгл/гают фракцию л20 -230С и Лпакдкю сзелс-о идавпонн),, сзры М , .- - 1 . : избыток от с;т ЭлНОгма-у-iK я пем окислснкн с : :5а: с;аы; :его того лн-чдуг-д J ь с:--т;чь:й в л к а т а л ч 3 а;; о о а Суд ьфк рука; ь;й (в об , ;) : 6-1 О ccpiicrc смеси азота и хкс лорода, 3 алпарат лдг ;;у ::ьфирс ан;-я зг..;ружают одноврсг.-. ,4io исходная сырье фоакцкю г.: темпегаатурой ки;:ения 12028С С и Газсобразнкй серный ангидридр разбавлеч ый газом-Нос:и елем. состоящим главны:.; ofjpasobi из азота и небольLiinx кол:и1-::есТЕ. сйрнистого ангидп:идй к кислорода. Аппарат для д отучениЕ серного ангидрида состоит из устройства для расплавления сеоы. камеюы ii-пн ния серы и 6si.jHH для каталитического OKHCjiSHHR -ер;шс:гс;-о анхидрида г г;г рный , Газ, БЬ:ходп;7п.;й 13 ал чс ра:-; , содержит 5-i2v; Л;:-;дпоч чт:.:-;Д-;;о : сйриого му содер:«ан -5К с-эр;оги ангИ1ч,ида, полученного при смигант;;, распчал /.-нкой серы. Аналогичны;-; образо , ДОЗИРУЮТ :ч-::;плавленн чо серур ь. значит : :осБак,с и серный чь;хо-1г;иг-;й : ч /:аоата. Это необходимо для того, чтобы дозировать серный ангидрид в количестве, соответствующем молекулярному весу и среднему сояержаниго сульфируемых соединений в исходном сырье.

Аппарат для сульфирования снабжен мешалкой и теплообменником, например змеевиком,

/Гидкую смесь, вьзходяиую из аппарат для сульфирования нераствори. полисульфокислот, нейтрализуют, отделяют растворимые моносульфокислоты и дистиллируют в колонне.

Сульфирование можно проводить в несколько последовательных стадий, используя последовательно расположенные аппаратЫг в которые серный ангидрид полают параллельно, В такую схему включают также сепаратор для отделения нераствори мх г.олисульФо кислотных масс и нейтрализатор-сепаратор для отделения маслорастворикелх сульфокислот.

Пример 1. 160 кг исходного сырья (Тскип. .5 320°С, средний коп, вес 320, до 25 вес.% сульфируеьфгк соединений) смешивают с 40 кг керосиновой фракции 140-2бО°С, содержащей не больше 25 вес.% сульфируе Ф х соедкнений, при 35-40с обрабатывают 27 кг серного ангидрида, смешанного с газом-носителем (7% серного ангидрида) ,

Получают 61 кг зеленой кислой смолистой массы, которую сжигзют. Кроме того, получают 164 кг клспого масла, которое прог&звают водноспиртовы л раствором гидроокиси катрня.Кз npONOiaBHoro спиртового раствора выделяют 14 кг маслорастворимых сульфи.рованиых продуктов.

Одновременно получают 151 кг углеводородной смеси 5 не содержащей сульфокислот, которую перегоняют, получая 29 кг (97%) очищенной керосиновой фракции 140-260 0 в виде погона и 100 кг очищенного светлого масла 92 вес.% от парафиновых углеводородов) в виде кубовой жидкости.

Полученные фракции светлого масла и керосина можно дополнительно обработать 1% отбеливающей глины.

П р и м е р 2. 150, кг исходного сырья (т.кип. -у , средний мол, аес 370, 30 вес% сульфируемых соедк нений) , смешивают с 50 кг керосино вой фракции 150-280 0, содержащей 25 вас% сульфируемых соединений, и обоабатывают 27 кг серного ангидрида, разбаЕленного газом-носителем (содержание серного ангидрида 7%), при 35-45 С.

По окончании реакцни получают 67кг зеленой кислой смолистой массы н 1бОкг кислого масла,которое пролв вают раствором гидроокиси натрия, н получают 15 кг нефтерастворикалх сульфированные соединений и 145 кг очищенной смеси(Ке солержатей кислот и состокщэй керосина и светлых нефтепродуктов

Сг;есь перегоняют н получают 37 кг очищенного кефосина и 103 кг сзетлнк GC-гспрояуктов . ТТолученHirsc проду тн о ргчботать отбелиВЕИ ;; riHKCf,

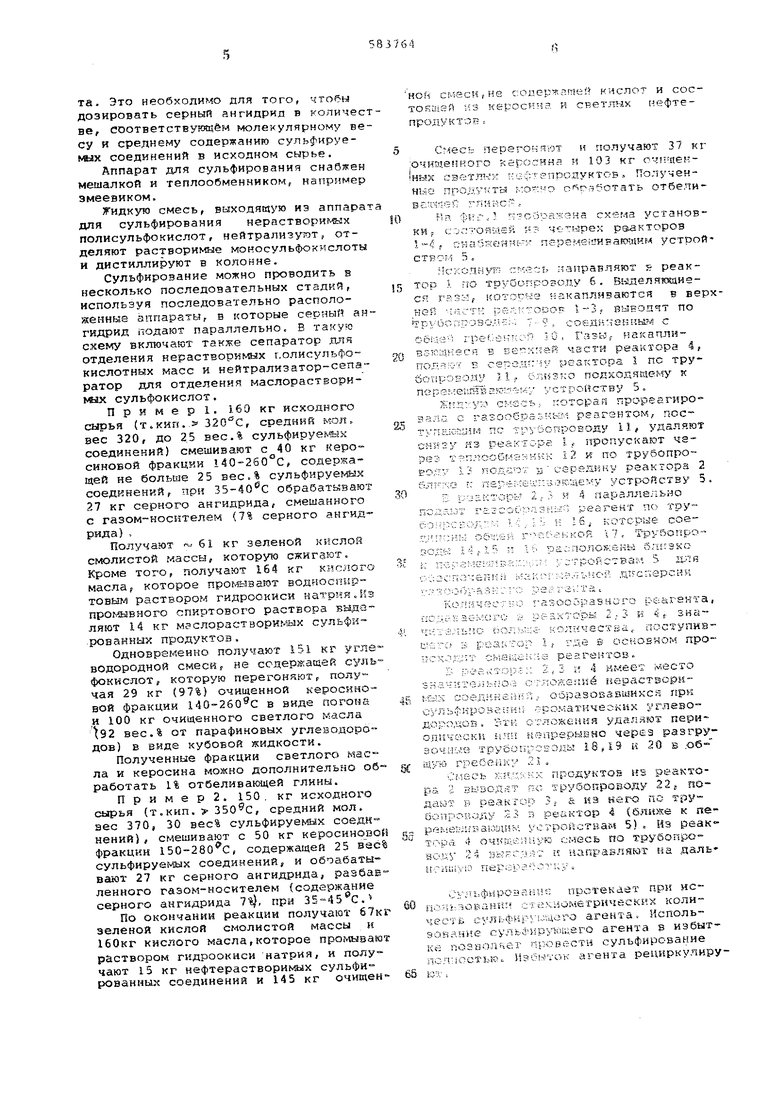

На фёГ;--.} -гсоражеиа схема установ0ки с сг -оящей «3 четырех реакторов l---i; снабяениьх перемегпивакншг ч устройством 5 с

Нскопнуг сме:: направляют s реактор X по трубопроводу 6. Вылеляющие5ся rasMf которые нзкаплядавтся в верхней -iiscTK pe.--: TODOF i--3 вьзвоцят по

ГруиОПрОВО. 7- V , СО6ДК:;Sf-:t5fc5n« с

O6iua-i 1ре. 10 IasKf накаплнВоКМ};йСк в ве Аггей части реактора 4,

0 17ОД ;ог Е серед-:п- реактора i по трубопрОБОЛУ J, I j. близко подходящему к перег-геий Езк-- -- ;;- устройству 5.

Ж, гсотсрап прореагировала с газообраэнкм реагентом, пос5туг-акйуи. ПС труйогфоводу 11, удаляют CHHsy КЗ реакторе 1, , пропускают чарез ;: гп.псобмакнкк i И к по трубопровояр 1 VTGEUOT всареяику реактора 2 ;: пгр г ещ:;а:экщсму устройству 5.

Е pjpKTOpb; 2 f Я и 4 параллельно поД:.ит r 2coO;: ;i; H;,:JP реагент по труpo-pcpojp-v; . ч Л ,; н 16; которые соерИ:снь; оопйй Г -Hi- ; -;кой 7 Трубопро;;-оди 1 4 f л. 5 п I ь р ;:поло кенй бгпэко s; перг1--гпянзй:::ч:- р тронства -; 5 дли с-;:2с;г;з-:епг19 ка -:1-гь;. дтгсперсни

КогигчесГ;;о fasocopasHuro рй;й;гакта, i:O.pt-K аемиго и рррлтсЪы 2:3 к 4f знач1 галь: 0 Роль:;;, колнчестЕа,- поступивг:.с:гс1 3 Е:азг ;ор 1 f где з осноэном пролзскргр т смецгпна реагентов о

Р рой.слОрг;:, 2,3 н 4 имеет место значительно.; с гложапкё нерастворнМ:Лл coeAHKeiiiP;., образовавшихся прк сульфнроваиип -эроматичеокик углеводородов . Эти отложения удаляют период 1часкя u-iu непрерывно через разгрузочные трубсмгррзоды i8fl9 и 20 в .-об-щую гребенкр 21 о

Смаеь Еир:чКх продуктов HS реактора а вызоддт ПС трубопроводу 22f подаыт Б реактор 3.. & из него по трубопроволу 73 п реактор 4 (ближе к пеp6 ieкuвзi. устройствам 5) , Нз реак торй 4 o4 fUie;Upre смесь по трубопроводу И 4 ЗКРГРЙ7 Ff иагтравляйт иа даль нрнирЮ перйрс Р ир

Срл1:фироза П1е протекает при нсюль ованпи сгея15омбгрнчйскпх количеств С;.льфирр лцего агента Испольэойание сульйирчющаго агента в избыт чй познолг- ет провести сульфирование siGn;jOCTbK. избыток агента рециркулируB v 1

На фиг. 2 изображен вариант процес- са, когда значительное количество от- ложений нерастворвгфлх сульфосоединеНИИ образуется уже в реакторе 1. В этом Случае, нерастворимые отложения выводят из реактора по трубопроводу 2, .а реакционную смесь подают в реактор по трубопрО1 ду 26.

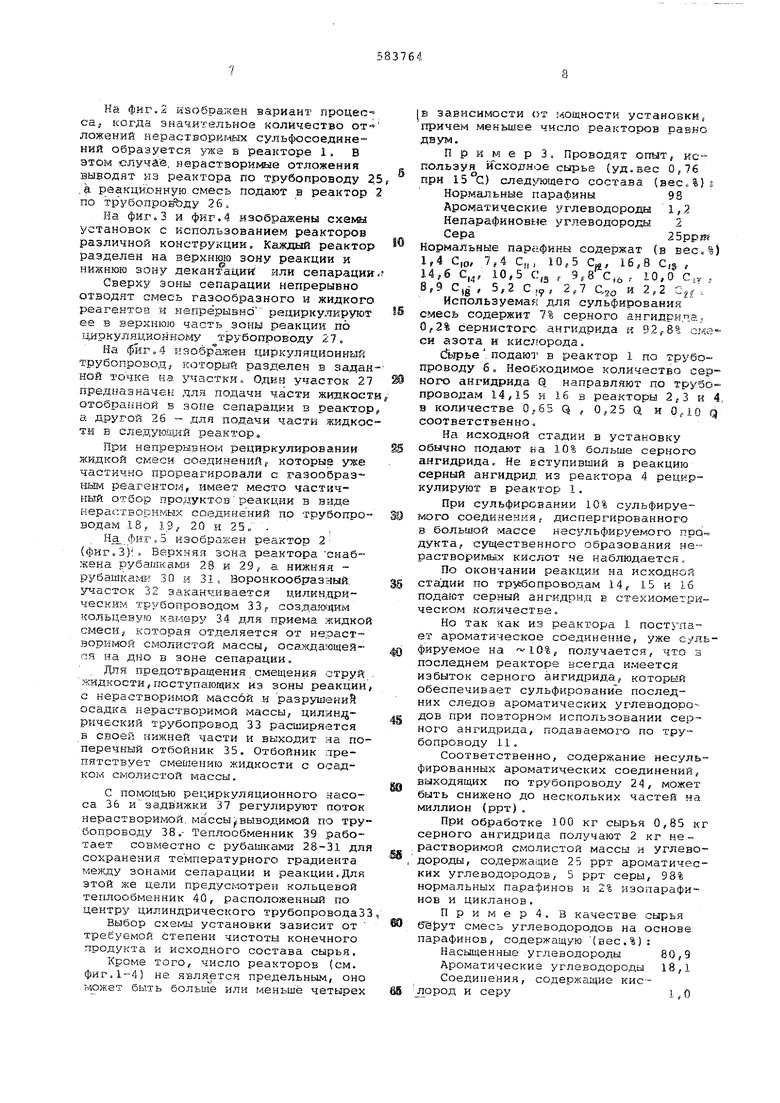

На фиг.З и фиг,4 изображены схемы установок с использованием реакторов различной конструкции. Каждый реактор разделен на верхнюю зону реакции и нижнюю зону декантаций или сепарация

Сверху зоны сепарации непрерывно отводят смесь газообразного и жидкого реагентов и напрёрывно рециркулкруют ее в верхнюю часть зоны реакции по циркуляционному трубопроводу 2:7,

На фиг,4 изобралшн 1шркуляциоиный трубопровод, который разделен в заданной точке на участки. Один участок 27 предназначен для подачи части жидкост отобранной в зоне сепарации в реактор а другой 26 -- для подачи части жидкости в следуюйшй реакгор

При непрерывно, рециркулировании жидкой смеси соединенийр которые уже частично прореагировали с газообраз ным реагентом, имеет место частичный отбор продуктовреакции в виде нерастворнмых соединений по трубопроводам 18,, 19, 20 и 25, .

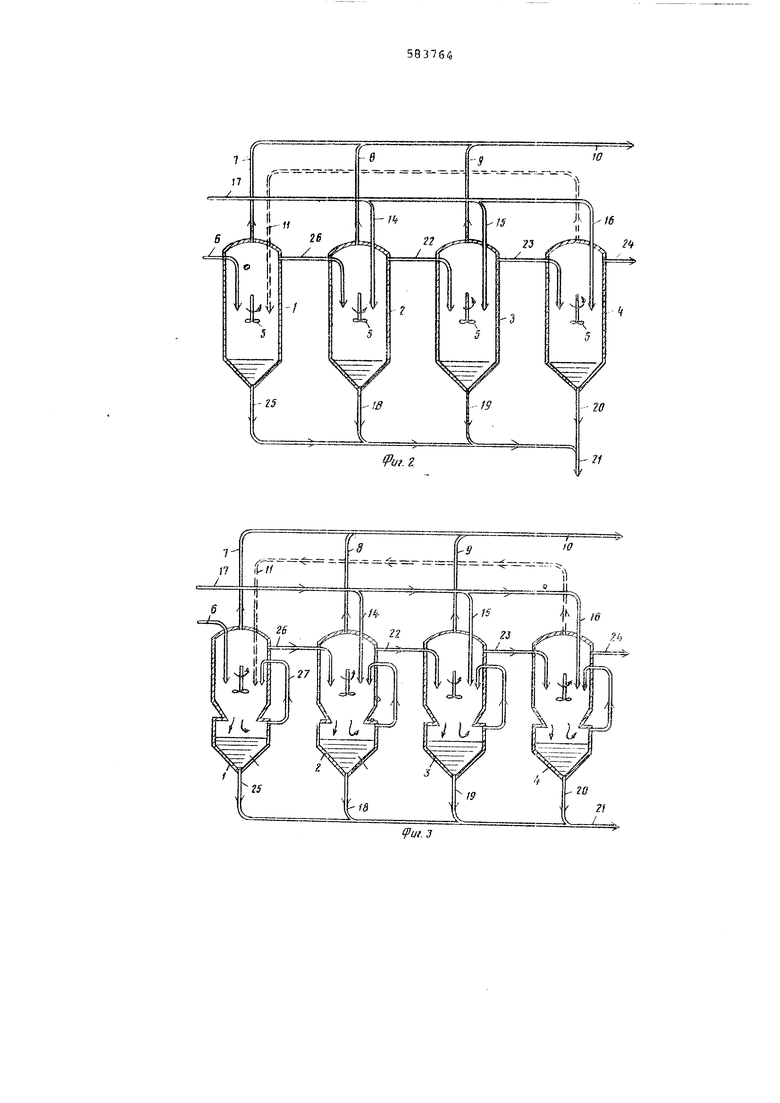

На фиг,5 изображен реактор 2 () Верхняя зона реактора снабжена рубашками 23 и 29, а нижняя рубашкаж ЗО и 31, Воронкообразный. участок 32 заканчивается цилиндрическим трубопроводом 33f создаю дим кольцевую камеру 34 для приема ЖРЩКОЙ смеси, которая отделяется от нерастворимой смолистой массы, осаждающейяя на дно в зоне сепарации.

Для предотвращения смещения струй жидкости,поступающих из зоны реакции с нерастворимой массбй и разрушений осадка нерастворимой массы, цилиндрический трубопровод 33 расширяется Б своей нижней части и выходит на поперечный отбойник 35. Отбойник препятствует смешению жидкости с осещком смолистой массы.

С помощью рециркуляционного насоса 36 изадвижки 37 регулируют поток нерастворимой, массыjiвыводимой по трубопроводу 38.- Теплообменник 39 работает совместно с рубашками 28-31 для сохранения температурного градиента между зонами сепарации и реакции,.Для этой же цели предусмотрен кольцевой теплообменник 40, расположенный по центру цилиндрического трубопровода3

Выбср схеглы установки зависит от требуемой степени чистоты конечного продукта и исходного состава сырья,

Креме того, число реакторов (см. фиг.1-4) не является предельным, оно может быть больше или меньше четырех

в зависимости от мощности установки, гфичем меньшее число реакторов pasfrio двум.

Пример 3. Проводят опытf ис- пользуя йЪходное сырье ( 0,76 при 15°С) следующего состава (вес.%}з

Нормальные парафины 9S

Ароматические углеводороды 1,2

Непарафиновне углеводороды 2

Сера25рря

Нормальные парафины содержат (в вес.%) 1,4 С,о, 7,4 С,,, 10,5 Си, 16,8 C,g , 14,6 С„, 10,5 С,5 р С,, . 10,0 С.у , В,9 C,g , 5,2 С ,9 , 2,7 0,20 2,2 .

Используемая для сульфирования смесь содержит 7% серного ангидри.па, сернистого ангидрида к 92р81 омаси азота и киc юpoдa.

dbjpbe, подают в реактор 1 по трубопроводу 6 Неое)ходимое количество серного ангидрида Q направляют по трубопроводам 14,15 и 16 в реакторы 2,3 и 4, в количестве 0,65 Q , 0,25 Q и Одо q соответственно.

На исходной стадии в установку обычно подают на 10% больше серного ангидрида. Не вступивший в реакцию серный ангидрид из реактора 4 рециркулируют в реактор 1.

При сульфировании 10% сульфируемого соединения, диспергированного в большой массе несульфируемого про™ дукта, сугцественного образования нерастворимых кислот не наблюдается.

По окончании реакции на исходной стадии по трубопроводам 14, 15 и 16 подают серный ангидрид в стехиометри:ческом количестве.

Но так как из реакгора 1 поступает ароматическое соединение, уже сульфируемое на «10%,, получается, что а последнем реакторе всегда имеется избыток серного ангидрида, который обеспечивает сульфирование последних следов ароматических углеводородов при повторном использовании серного ангидрида, подаваемого по трубопроводу 11.

Соответственно, содержание несульфированных ароматических соединений, выходящих по трубопроводу 24, может быть снижено до нескольких частей на миллион (ррт),

При обработке ЮО кг сырья 0,85 кг серного ангидрида получают 2 кг не.растворимой смолистой массы и углеводороды, содержа.щие 25 ррт ароматических углеводородов, 5 ррт серы, 98% нормальных парафинов и 2% изопарафинов и цикланов.

Пример4. В качестве сырья &врут: смесь углеводородов на основе парафинов, содержащую {вес.%):

Насыщенные углеводороды 80,9 Ароматические углеводороды 18,1 Соединения, содержа:дие кисЛород и серу1,0

Из 100,0 кг сырья получают 78,0 кг очищенных насыщенных углеводородов, 15,5 кг растворимых нефтесульфонатов и 20,0 кг нерастворимой смолистой массы.

Из 13,75 кг использованного серного ангидрида 2,7 кг расходуется на получение раствориуих нефтесульфонатов со средним молекулярным весом 460-470.

П р и м е р 5. Берут смесь угле- . водородов на базе циклопарафинов следующего состава (вес.%):

Насьвценные углеводороды 82,0

Ароматические углеводороды 17,5

Соединения, содержащие

кислород и серу0,5

Из 100 кг исходного продукта получают 78,5 кг очищенных насыщенных углеводородов, 18,0 кг растворимых нефтесульфонатов и 15,0 кг нерастворимой смолистой массы.

Из 11,62 кг серного ангидрида 3,15 кг расходуют на получение раствори1« с нефтесульфонатову

К преимуществам предлагаемого способа относятся повьгшение выхода целевого продукта, улучшение сепарации полисульфокислотных смолистых масс от очищенного продукта, понижение температуры сульфирования , что позволяет предотвратить или свести к минимугму побочные реакции, например реакцию образования сернистого ангидрида.

улучшение качества сульфкрованньгхсоединений, растворимых в масле.

Формула изобретения

1 Способ получения насыщенньгх углеводородов кз нафтякых фракций с температурой начала кипения выше 320 с путем обработки газоо5разнь м серньлм . ангито идом с отделением осадка сьетлистых масср содержащих нерастворимые сульфоновые кислоты, от продукта содержащего растворимые сульфоновые кислоты, с последукнцей нейтрализацией последнего и сепарацией .фракции очищенных насыщенных углево|дородозг отличающийся тем что, с целью повьгиСНия выхода целе.вых продуктов, неходкое сырье смешивают в весовом откошенни 1:1-7:1 с нефтяной фракцией с температурой кипения 120-280 Cj содаржащей ароматические соединения в количестве 2,0- 30,0 полученную фракцию очищенных нас ценных углеводородов подвергают разгонке

Источники информации, принятые «90 внимание при экспертизе:

1,Шахтер Ю.Н, и др.,Маслорастворимые сульфонаты. Гостоптехиздат, 1963, с. 15,

2.Патент ПНР 51405, кл.23 в 1/Q5 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КИСЛОТНОГО ГИДРОЛИЗА | 2002 |

|

RU2227068C2 |

| Способ получения сульфонатов | 2018 |

|

RU2688694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2233253C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2125080C1 |

| Способ получения нефтяных сульфокислот или их аммониевых или натриевых солей | 1974 |

|

SU584765A3 |

| Способ очистки сырого антрацена | 1932 |

|

SU40969A1 |

| Способ деароматизации жидкого парафина | 1978 |

|

SU744022A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНЫХ СУЛЬФОНАТНЫХ ПРИСАДОК К МАСЛАМ | 1973 |

|

SU405933A1 |

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло/вода | 1987 |

|

SU1482912A1 |

.

21

(Рш.2.

16

ч gii

1LZ

Авторы

Даты

1977-12-05—Публикация

1972-12-22—Подача