1

Изобретенйе относится к способу получения высокощелочных сульфонатных присадок к нефтянЫ|М м.аслам.

Процесс получения .выоокощелочной сульф.онахн-0й ,пр,исад:ки ,из нефтяных масел включает сульфированяе Нефтяных масел газообразным серным ангидридом, нейтрал:изаци1о сульфированного , карбонатааию нейтрального сульфодата с адлью получения высокощелочного продукта и отделение .механиЧеоких пр.и.месей от карбонат ИрОван)юго продукта.

Известен способ Болучен-ия высокощелочпых сулыфонатньи нрисадок, по которому .минеральное дйстиллятное масло непрерывно сульфируют газообраЗНым сер.ны.м ангидридом в реакторе типа «Вотатор с рециркуляцией кислого масла, иосле чего отстаиванием .в емкости отделяют кислый гудроо от кислого масла. Затем кислое масло )1ейтрализуют раствором аммиака, аммиачные соли сульфоната экстрагируют изолроп.иловым сПИ.ртом, а масло направляют на .новторное суль:ф.иро:ваН ие. Обменной реакцией ам.миачных су.тьфосолей с гидратом окиси кальция получают сулыфоиат кальция; ори этом выделяется амМиа.к, который возвращают обратно в процесс. В результате карбонатацйл Нейтрального сулыфонат-а «альция углекислым газом, проводимой в растворе ксилола ,и метанола, получают высокощелочную сульфонатную нр.исадку. Недостатка.мл известного способа являются образование значительных количеств кислого гудрона (25-30% на кислое масло), .который выделяется в результате отстоя К41слого масла, использование значительного .количества тОКсич.ного метанола при карбонатааши, .необходимость регенерации этого спирта из про.дуктов карбонатаци.и .и далее регенерации изоиропилового спирта из масла леред его вторичным сульфированием.

С целью облегчения отделения .кислого гудрона и увеличен.ия глуби.ны процесса сульфирова.нйя щредложеНо процесс сульф.ироз; НИИ проводить с добавлением 1-Э вес. % низколюлекулярных ароматических углеводородов (ксилола, толуола .и други1х). Это обеспечивает, с одной стороны, уменьшение окисляющего действия серного аНги.дрида .и увеличение глубИНы сульфировапяя. а с другой - позволяет отделить кислый гудрон от вязкого масла отста.иванием нри 45- 65° С без .добавления как. {растворителей н,а стадии отделения гудрона.

В качестве «сходного сырья при сульфировани.и .иснользуют смесь высокоочище)Г)1ых дист)1ллят11ых и остаточных масел, очмщео ную от смол ,и тяжелых ароматических углеводородов, и.меющ.ую вязкость 12-14 ест np)i 100° С. Примене)1ие указанного сырья позволяет СНИЗИТЬ выход кислого гудрона иа стадии сульфирования до 1-2%.

Продесс сульфирования масел проводят .не.прерывно в две стуленги с использо-ваинем н-а neipBofi ступени реактора распыливающего действия для предвар«тельНого легкого сульфирования и на второй - реакто.ра пленочного тИПа для более глубокого сульфирования, что позволяет увеличить .количество сульфокислот (т. е. просульфировать большое количество исходиого .масла).

Непрерывная .нейтрализация кислого .масла известковым молоком в реакторах-мешалках позволяет интенсифицировать процесс и ис.ключить в|ремя для хранения масла, обычно необходимое ори периодической нейтрализации, что приводит к устранению .нежелательных еторичНЫХ реакций, .протекающих в кислом масле, .и обеспечивает сохранение .маслорастворимых сульфо.кислот, получаемых непосредственно тюсле сульфирования.

Проведение «епрерьюного процесса карбо.натаций в реакторах-.мешалках с о.дно.времен.ным отгоном воды дает.возможность получать стабильную высо.кощелОчную присадку с хорошо отделяющимися .мехаН.ическ и.М1И примесями.

Сырье .и растворитель (кснлол, толуол и другие) под.ают в смеситель, откуда смесь напра1вл.яют вверх непрерывно действующего сульфуратора распыливающего ти-па (первая сту.пень сульфирования). В верхнюю часть реактора .вводят контактный газ. Смесь .по.дают в аппарат через форсунки, расположенные в .вер.Хней его части. Распыленная смесь контактирует с газообразным серным а.нг.и.дридом .и в виде кислого .масла .собирается в -нижней части. Часть ;кисло.го .масла рециркулирует, а осно.вная масса .направляется на вторую ступень сульфирования в верхиюю часть непрерывно действующего пленочного ротацио.нного реактор.а. Реакционная масса сте.кает по трубе реактора параллельно газовому потоку в (НИЖНЮЮ часть реактора - в бункер-газосепарато.р. Отработанный контактный газ из реакторо.в Первой .и второй ступеней сульф.ирования выводят в общий коллектор. Кислое масло .после отделения кислог.огуд|р.она непрерывно (перетекает в нейтрализатор, куда подают водную суспензию щелоч-нозе.-яельных металлов {Са, В а и других). Нейтрализованный .Продукт направляют в промежуточную е.мкость.

С щелью пр.иготовления реакцио-нпой смеси для карбоната.ции .нейтральный сульфонат из про.межуточной е.мкости направляют в мещалку, 1К,уда дополнительно подают гидрат ониси щелочноземельных металлов (Са, В а я других) и про.мотор (низкомолекулярные ж.ирные кислоты). Карбоиатацию осуществляют в непрерьгвНо действующих реакто.рах-мещалках Пр.и подаче смеси углекислого газа и азота с одновременны.м отгоном во.ды. Далее карбо.натированный .продукт .на1П|равляют в испар.итель, где отгоняют остатки воды и через промежуточную е.мкость подают «.а .центрифугу для отделения мехаНИчеоких примесей, а готовую присадку направляют в това.р.ный пар.к.

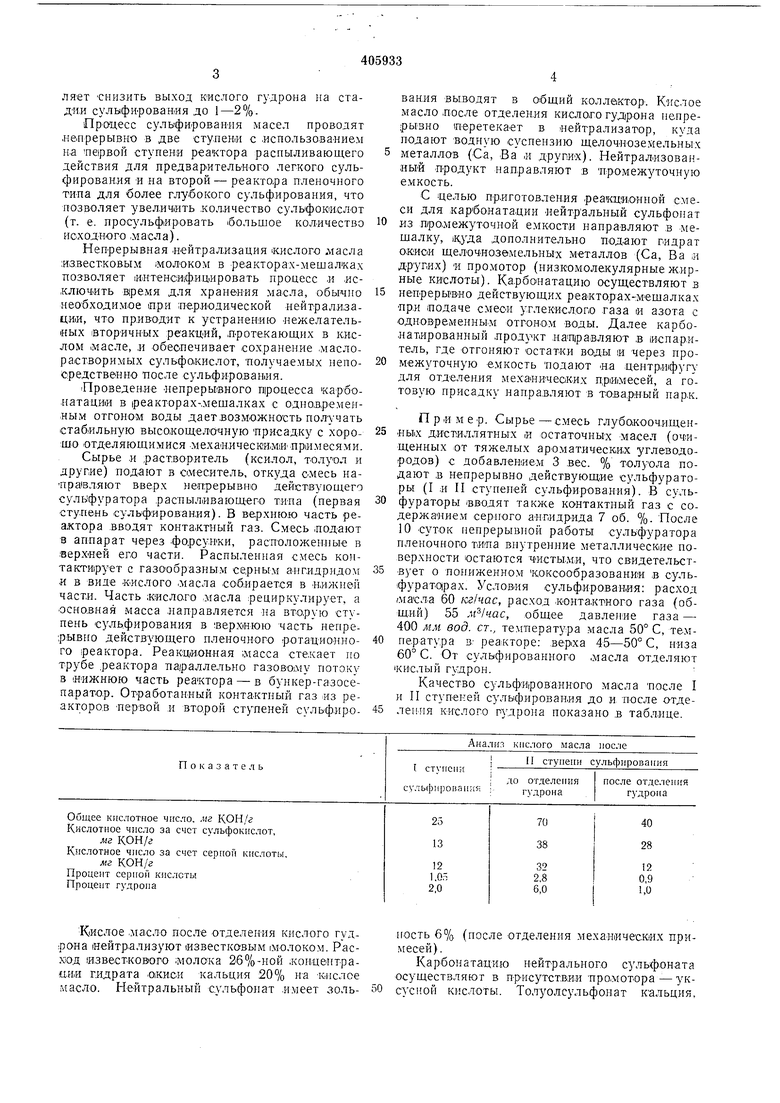

Приме р. Сырье -с.месь глубокоочищен.Hbiix дистиллятных и остаточных масел (очищенных от тяжелых аро.мат.ическ,и.х углеводородов) с добавлением 3 вес. % толуола подают .в непрерывно действующие сульфураторы (I .и II ступеней сульфирования). В сульфураторы вво.дят контактный газ с содержаннем серного аНгидрИДа 7 об. %. После 10 Суток непрерывной работы сульфуратора пленочного типа внутренние металлические поверхности остаются ЧИстьШ:И, что свидетельствует о пониженном коксообразовани.И .в сульфуратарах. Условия сульф.ирован,ия: расход масла 60 кг/час, расход .конта.ктного газа (общ.ий) 55 , общее давление газа - 400 мм вод. ст., температура масла 50° С, те.мпе.ратура в- реакторе: .Bepixa 45-50° С, низа

60° С. От сульфированного масла отделяют

КИСЛЫЙ гудрон.

Качество сульфированного масла после I

и II ступеней сульфирования до и после отделепяя кислого гудрона показано .в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических сульфонатных присадок к моторным маслам | 2019 |

|

RU2728713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОГО СУЛЬФОНАТА КАЛЬЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ «КОНСУЛИТ» | 1973 |

|

SU374367A1 |

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1991 |

|

RU2016051C1 |

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| Способ получения белого масла | 1976 |

|

SU612950A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРАЛЬНОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1969 |

|

SU427981A1 |

| Способ получения замещенных алкиларилсульфонатов | 1977 |

|

SU642303A1 |

Кислое .масло после отделения кислого гуд. рона |Нейтр.ализуют известковым (Молоком. Расход известкового молока 26%-ной .конце.нтрааии гидрата окиси кальция 20% на Кислое .масло. Нейтральный сульфонат .имеет зольность 6% (после отделения механических примесей).

Карбонатацшо нейтрального сульфоната осуществляют в присутствии про.мотора уксусной кислоты. Толуолсульфонат кальция,

оо.разующиися при неитрал:.1зацйи кислого масла, является также промотором. Карбонатащию проводят с одновременным отгоном воды. Расход реагентов (в%) при карбонатац.ии на нейтральный сульфонат: известь-пушон.ка 18, уксусная .кислота 0,7, углекислый газ 10, азот 10. Полученную присадку подвергают центр ифугиро.ваНию для отделения :механ,ичес1ких примесей. Образец присадки имеет щелочность 230 мг КОН/г и степень чистоты 300 лгг/100 г.

Предмет изобретения

г азом, отличающийся тем, что, с целью облегчения отделения кислого гудрона, увеличения глубины процесса сульфирования, последН|1 Й проводят с добавлением низкомолекулярных а р ом а тиЧ ее к и х у г л ев од о р одо в.

Авторы

Даты

1973-01-01—Публикация