| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства окатышей | 1990 |

|

SU1742343A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2173721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2299242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНЫХ РУДНО-ТОПЛИВНЫХ ОКАТЫШЕЙ | 1972 |

|

SU342904A1 |

| Способ получения двуслойныхОКАТышЕй | 1979 |

|

SU852953A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙВПТБФОНД тттш | 1973 |

|

SU435276A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2241770C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031154C1 |

СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОКАТЬШИ, содержйщая доломит, отличающаяся тем, что, с целью предотвращения связывания среды.рудного сырья материалом оболочки, уменьшения выделения углекислого газа при высокотемпературных металлургических процессах, обеспечения тугоплавкости и пористости оболочки, она дополнительно содержит шамот при соотношении шамота к доломиту 3:1 в размере частиц 0,070,2 мм.

О)

ел

4;:

00

Изобретение относится к черной и цветной металлургии и может быть использовано для предварительной подготовки рудиого сырья, например полиметаллических руд и концентратов,, железорудного сырья. Известно покЕдлтие окатышей оболо кой из керамического порошка в качестве которого используют известня доломит, известь или цемент, или смесь этих материалов flj. Недостатком известных покрытий является то, чтоони не могут быть, применены к полиметаллическим рудам и концентратам, в основе которых содержится сера, поскольку применяемые материалы в качестве оболочки связывают эквивалентное количество серы руды в сульфиды кальция и магния, что мешает ведению дальнейших металлургических процессов (полиметаллические руды и концентраты в оТличие от железорудного сырья могут быть подвергнуты также, процессам, например, сульфидовозгонки хлоридовозгонки, десульфурации). При высокотемпературных металлургических npouedcax доломит и известняк разлагаются с выделением углекислого газа, что служит причиной увеличения содержания углекислого газа в отходящих газах, который является нежелательной примесью в составе содержаадих серу отходящих газов. Известные материалы образуют легкоплавкие и плотные шлаки с компонентами сырья, которые содержат серу, что затрудняет диффузию технологических газов чере оболочку. Целью изобретения является предотвращение связывания серы рудного сырья материале оболочки, уменьшение выделения углекислого газа при высокотемпературных метал лургических процессах, обеспечение Тугоплавкости и пористости оболочки Поставленная цель достигается .тем, что смесь для нанесения гокрыт на окатыиш содержащая доломит, допо нительно содержит шамот при соотно шении шамота к доломиту 3:1 и разме ре частиц 0,07-0,2 VM.

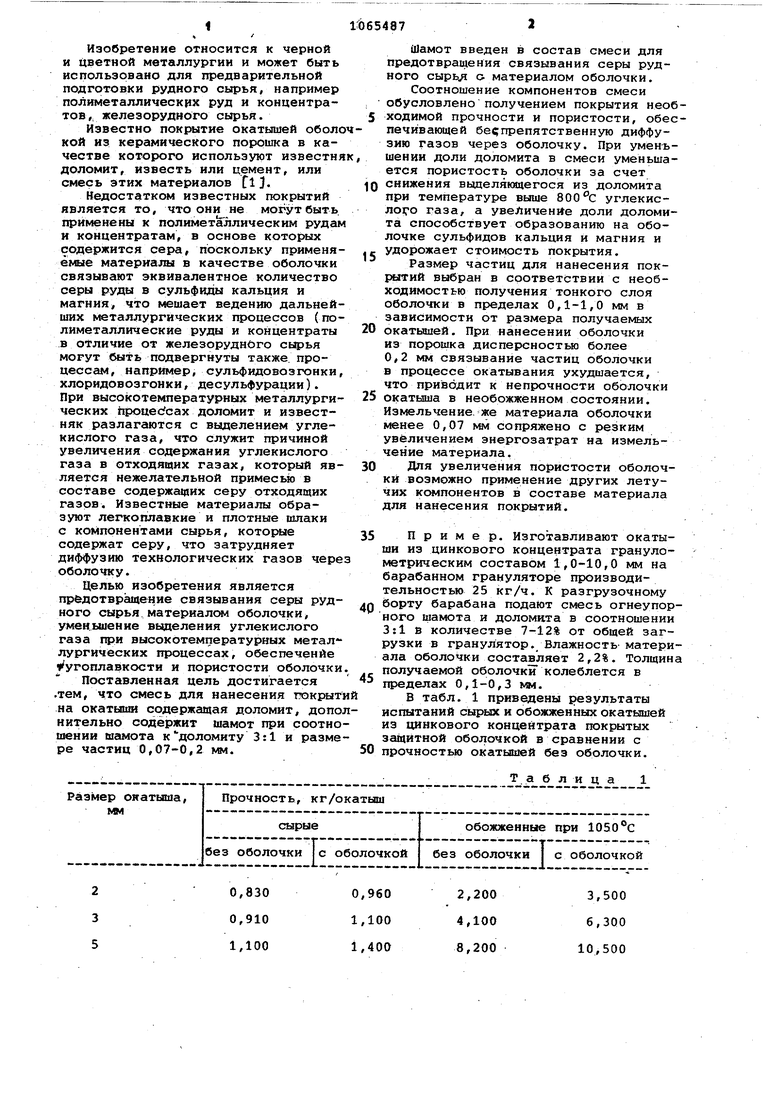

0,830 0,910 1,100

2,200

3,500 4,100

6,300

10,500 8,200 Шамот введен в состав смеси для предотвращения связывания серы рудного сырьл о. материалом оболочки. Соотношение компонентов смеси обусловленополучением покрытия необходимой прочности и пористости, обеспечивающей беспрепятственную диффузию газов через оболочку. При уменъшении доли доломита в смеси уменьшается пористость оболочки за счет снижения вьщеляквдегося из доломита ЛО1ГО газа, а увеличение доли доломита способствует образованию на оболочке сульфидов кальция и магния и удорожает стоимость покрытия. Размер частиц для нанесения покрытий выбран в соответствии с необходимостью получения тонкого слоя оболочки в пределах 0,1-1,0 мм в зависимости от размера получаемых окатмдей. При нанесении оболочки из порошка дисперсностью более 0,2 мм связывание частиц оболочки в процессе окатывания ухудшается, что приводит к непрочности оболочки окатыша в необожженном состоянии. Измельчение, же материала оболочки менее 0,07 tm сопряжено с резким увеличением энергозатрат на измельчение материала. Для увеличения пористости оболочкИ возможно применение других летучих компонентов в составе материала для нанесения покрытий. Пример. Изготавливают окатыши из цинкового концентрата гранулометрическим составом 1,0-10,0 мм на барабанном грануляторе производительностью 25 кг/ч. К разгрузочному борту барабана подают смесь огнеупорного шамота и доломита в соотношении 3:1 в количестве 7-12% от общей загрузки в гранулятор. Влажность материала оболочки составляет 2,2%. Толщина получаемой оболочки колеблется в пределах 0,1-0,3 NM. В табл. 1 приведены результаты испытаний сырных и обожженных окатышей из цинкового концентрата покрытых защитной оболочкой в сравнении с прочностью окатышей без оболочки. Таблица 1

1,350 1,600

10 при получении окатышей Примечание добавляется к шихте до

Из табл. 1 видно, что окатыши с оболочкой значительно прочнее, чем без оболочки.. Результаты визуального анализа шлифов; изготовленных из обожженных окатШ11ей как с оболочкой, так и без нее, а твкже химический анализ на остаточную серу йокззывгиот, что слой оболочки незначительно влияет/ на степень диффузии окислИ1«ля во внутрь окатышей. Процесс обжига окатышей одинаковых размеров с оболочкой и без нее завершается практически одновременно.

Продолжение табл. 1 .

11,900

9,700 16,400 12,100

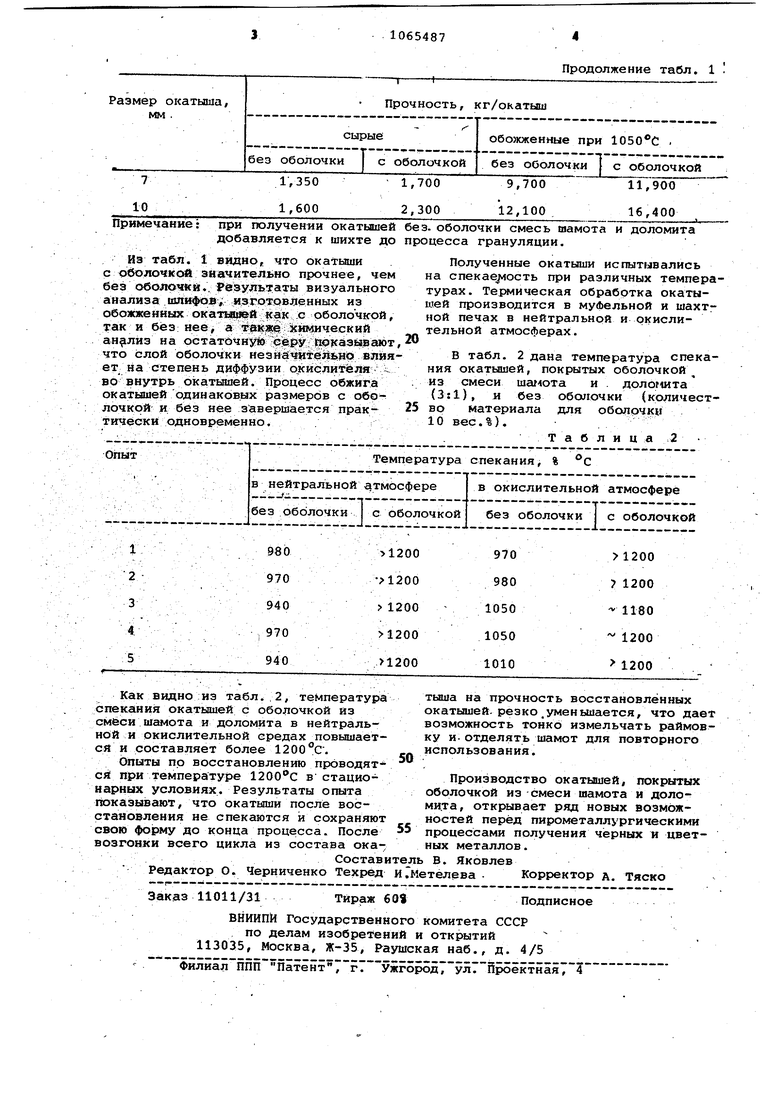

Полученные окатыши испытывались на спекае иость при различных температурах. Термическая обработка окатышей производится в муфельной и шахтной печах в нейтральной и окислительной атмосферах.

0

В табл. 2 дана температура спекания окатышей, покрытых оболочкой из смеси шамота и . дологдата (3:1), и без оболочки (количест5во материала для оболочки 10 вес.%).

Таблица 2 без. оболочки смесь шамота и доломита процесса грануляции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СБОРА ПЧЕЛИНОГО ЯДА В УЛЬЕ | 1992 |

|

RU2061364C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-01-07—Публикация

1980-06-06—Подача