Изобретение относится к области подготовки руд к металлургическому переделу, в частности к связующим добавкам, используемым для получения железорудных окатышей на фабрике окомкования.

В уровне применяемой техники известно использование смеси для окомкования железорудных концентратов, состоящей из 1-5% бентонита и 95-99% огнеупорной глины [1]. Недостатком известного технического решения является высокое содержание шлакообразующих окислов, приводящих к разубоживанию окатышей по железу, и более низкая связующая способность смеси из-за применения большого количества огнеупорной глины.

Известно применение связующего для окомкования состоящего из смеси бентонита и палыгорскитовой глины [3]. Состав смеси-прототипа следующий, мас.% : бентонитовая глина 50-95, палыгорскитовая глина 5-50. Недостатками известного технического решения является снижение содержания железа и ухудшение металлургических свойств окатышей за счет ввода в них балластных - кремнезема, глинозема и вредных - окислы щелочных металлов - примесей. Добавка такой смеси в железорудные концентраты с повышенным содержанием кремнезема (более 4%) практически не дает положительных результатов.

При создании изобретения решалась задача по улучшению металлургических свойств окатышей и экономии бентонита.

Такой технический результат достигается при использовании совокупности существенных признаков, характеризующих предлагаемое связующее.

Согласно изобретению, предлагается связующее для производства окатышей, включающее смесь бентонита и добавки, причем в качестве добавки используют нонтронит при следующем соотношении ингредиентов, мас.%: бентонит 80-20; нонтронит 20-80.

Обзор известных связующих комплексного состава, используемых для производства окатышей, показал, что введенные в заявляемую связующую смесь вещества порознь известны в науке и технике [1]. Однако применение бентонита, в котором содержится до 60% кремнезема, приводит к разубоживанию шихты по содержанию железа. Кроме того, металлургические свойства обожженных окатышей с этой добавкой по холодной и горячей прочности не отвечают оптимальным характеристикам для доменного процесса. Следует отметить, что в качестве связующего практически на всех отечественных фабриках используется уникальный дорогостоящий щелочной бентонит Даш-Сахалинского месторождения, которое находится на значительном удалении от потребителей (Азербайджан), что связано со значительными транспортными расходами и, главное, большие потребности в бентоните, только черной металлургии около 1 млн. т в год, привели к истощению месторождения.

Использование в качестве добавки отдельно нонтронита, который по своим связующим свойствам уступает бентониту для сохранения механических свойств сырых окатышей, требует повышенного его расхода в шихту в 1,5-2,5 раза больше, чем бентонита. Тем самым сводится к нулевому эффекту одно из основных положительных свойств нонтронита, как связующей добавки - высокое содержание железа.

Применение же нонтронита в связующей композиции совместно с бентонитом обеспечивает свойства, позволяющие повысить связующие способности добавки, существенно улучшить металлургические свойства окатышей и при этом практически вдвое сократить расход дефицитного щелочного бентонита.

Для достижения нужной прочности сырых и сухих окатышей в технологии проводят двух-, трехкратное увеличение расхода бентонита, что приводит к разубоживанию по железу. Механическая смесь бентонита с нонтронитом способствует устранению указанных технологических трудностей, так как во-первых, в шихту вводится количество смеси, необходимое для достижения ее высокой степени однородности, и при этом не происходит разубоживание по железу, потому что нонтронитовая глина - железосодержащая добавки (железа 20-30%) и, во-вторых, нонтронит сам обладает определенными связующими свойствами. В процессе дальнейшей обработки окатышей - высокотемпературного упрочняющего обжига бентонито-нонтронитовая смесь способствует более интенсивному упрочнению контактов железорудных частиц за счет разного повышения диффузионной подвижности катионов, связанной с изменениями физико-химических свойств, образующихся с помощью нонтронита расплавов.

Катионы никеля, хрома, марганца, содержащиеся в образовавшейся после расплава связок, стабилизируют кристаллическую решетку железорудного материала при окислительном обжиге, а это положительно сказывается на последующем восстановлении окатышей в доменных печах.

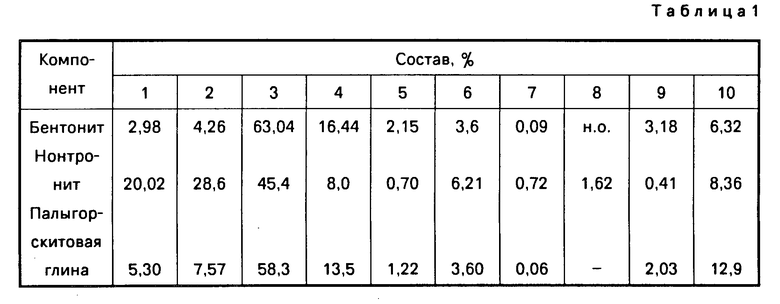

Для технологической проверки сущности заявляемого решения были подготовлены связующие смеси с различным соотношением бентонита и нонтронита, а также испытаны отдельно взятые компоненты в сопоставлении с прототипом. Химический состав материалов приведен в табл. 1. Полученные смеси использовали для получения железорудных окатышей на тарельчатом грануляторе (диаметр тарели - 1 м). В шихте применяли железорудный концентрат Лебединского ГОКа со следующими характеристиками: сод. Feобщ. - 68,6%, Н2О - 10,2% , SiО2 - 4,76, класс - 0,044 мм - 95,1, FeО - 29,47. В качестве эталонной добавки применяли признанное на настоящее время лучшее связующее сырье - бентонит Даш-Сахалинского месторождения (Азербайджан).

Компоненты смесей в комковом состоянии перемешивали в указанных пропорциях (табл. 2), затем сушили при температуре 105оС и измельчали до содержания 92-94% фракции 0,074 мм.

Полученную измельченную связующую добавку дозировали в количестве 1,2% от массы концентрата. Шихту тщательно перемешивали в лопастном смесителе и окомковывали. Полученные сырые окатыши обжигали на фабрике окомкования Лебединского ГОКа на обжиговой машине ОК-306 в вертикальных пробниках в одинаковых условиях при установленном температурном режиме.

Металлургические свойства полученных обожженных окатышей определяли согласно технических требований и ГОСТов на данный вид металлургического сырья.

Результаты экспериментов приведены в табл. 2.

В результате проведенных технологических испытаний установлено, что предлагаемая связующая смесь, состоящая на 20-80% и 80-20% нонтронита, обладает более высокой связующей способностью по сравнению с базовым вариантом (состав1, табл. 2) и прототипом (составы 10 и 11, табл. 2). При изменении указанного соотношения бентонит - нонтронит в смеси связующего окатыши получаются с меньшими прочностными характеристиками как в сыром, так и в обожженном виде (составы 2, 8, 9).

Таким образом, из табл. 1 и 2 следует, что предлагаемая связующая смесь придает окатышам оптимальные прочностные характеристики, позволяет получить окатыши с более высокими металлургическими свойствами по содержанию мелочи и железа в готовой продукции, холодной прочности, прочности на удар и истирание.

Улучшение металлургических свойств окатышей подтверждается испытаниями в промышленных условиях горячей прочности окатышей, прочности при восстановлении и степени металлизации на Оскольском электрометаллургическом комбинате по технологии "Мидрекс".

Сравнительный анализ окатышей, изготовленных с применением предложенной связующей добавкой, проводили с окатышами, произведенными на Лебединском ГОКе, т. е. 1,2% бентонита и окатышами, изготовленными со связующим по прототипу. Среднее значение результатов трех параллельных опытов приведено в табл. 3.

Улучшение характеристик металлизованных окатышей с предложенной смесью и поведение при восстановлении объясняется тем, что смесь бентонита с нонтронитом способствует тому, чтобы в контактных зонах гематитовых зерен образовались кроме легкоплавких соединений на основе алюмосиликатов еще и твердые растворы на основе алюмосиликатов, стабилизируемые примесями никеля, марганца, магния и, возможно, хрома, которые снижают влияние разупрочнения при х _→ y переходе при восстановлении.

Использование заявляемого изобретения позволит:

- повысить качество железорудных окатышей за счет оптимизации физико-химических свойств связующей смеси;

- снизить разубоживающее влияние связующей добавки за счет применения нонтронита, содержание железа в котором находится от 15 до 30%;

- создать новую сырьевую базу связующих добавок на основе недефицитных дешевых нонтронитовых глин;

- значительно сократить расход бентонита;

- улучшить экологию в районе месторождений никелевого и хромового сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2031155C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1991 |

|

RU2023033C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1989 |

|

RU2024634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1991 |

|

RU2026379C1 |

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО АГЛОМЕРАТА | 1991 |

|

RU2023032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| Способ производства металлизованного продукта | 1981 |

|

SU985051A1 |

| Способ получения окатышей | 1988 |

|

SU1632994A1 |

Изобретение относится к области подготовки руд к металлургическому переделу, позволяет решить задачу по улучшению металлургических свойств окатышей и экономии бентонита за счет использования в качестве добавки нонтронита при следующем соотношении ингредиентов, мас.%: бентонит 20 - 80 и нонтронит 80 - 20. 3 табл.

СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ, включающее смесь бентонита и добавки, отличающееся тем, что в качестве добавки оно содержит нонтронит при следующем соотношении ингредиентов, мас.%:

Бентонит - 20 - 80

Нонтронит - 80 - 20

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Савельев С.Г | |||

| и др | |||

| Связующие добавки в процессе окускования железорудного сырья | |||

| М.: Обзорная информация, ин-т "Черметинформация", 1986, вып.1, 30 с. | |||

Авторы

Даты

1995-03-20—Публикация

1992-02-10—Подача