[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к способу производства железорудных окатышей.

[УРОВЕНЬ ТЕХНИКИ]

[0002] При работе доменной печи является общеизвестным способ, в котором чугун получают: попеременным наслоением в доменной печи первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс; и вдуванием в доменную печь вспомогательного восстановителя из фурмы, и расплавлением железорудного материала с использованием созданного горячего дутья. В этом способе производства чугуна железорудный материал, будучи подаваемым в виде железорудных окатышей, восстанавливается, образуя тем самым чугун. В это время кокс действует как восстановитель, и служит в качестве разделителя для обеспечения газопроницаемости.

[0003] Железорудные окатыши должны иметь высокую восстанавливаемость, чтобы повышать производительность производства чугуна. В качестве железорудных окатышей, имеющих улучшенную восстанавливаемость, например, известны железорудные окатыши, полученные добавлением доломита, чтобы сделать массовое отношение CaO/SiO2 бóльшим или равным 0,8, и массовое отношение MgO/SiO2 бóльшим или равным 0,4 (смотри Японскую Нерассмотренную Патентную Заявку, Публикацию № H1-136936). Кроме того, упомянутая выше публикация раскрывает, что увеличенная пористость железорудных окатышей может улучшать восстанавливаемость.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0004] Патентный Документ 1: Японская Нерассмотренная Патентная Заявка, Публикация № H1-136936

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0005] Ввиду недавнего повышения осведомленности в отношении экологических проблем, сокращение выбросов CO2 как парникового газа, особенно при действиях с низким количеством восстановителя, также потребовалось и для работы доменной печи. В этом случае, поскольку измельчение железорудных окатышей в порошок в доменной печи и тому подобное приводит к снижению газопроницаемости, стала нужной загрузка большого количества кокса как разделителя для обеспечения газопроницаемости. Увеличение количества загружаемого кокса как восстановителя повышает количество восстановителя, вследствие чего затрудняется работа в условиях с низким количеством восстановителя. Поэтому, чтобы проводить работу с низким количеством восстановителя, железорудные окатыши должны иметь высокое сопротивление раздавливанию, чтобы не измельчаться в порошок.

[0006] Однако, при добавлении доломита проявляется тенденция к снижению сопротивления раздавливанию. Кроме того, увеличение пористости железорудных окатышей неизбежно снижает сопротивление раздавливанию.

[0007] Настоящее изобретение было создано с учетом вышеуказанных обстоятельств, и его цель состоит в создании способа производства железорудных окатышей с превосходной восстанавливаемостью и с высоким сопротивлением раздавливанию.

[СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ]

[0008] Авторы настоящего изобретения обстоятельно исследовали железорудные окатыши, полученные добавлением доломита для повышения восстанавливаемости, и нашли, что добавление доломита, обработанного до миниатюризированного состояния, в структуру окатыша перед обжигом повышает сопротивление раздавливанию. Хотя точная причина этого не ясна, авторы настоящего изобретения предполагают, что подверганием доломита предварительно определенной обработке, MgO, образованный из доломита, присутствует в миниатюризированном состоянии в железорудных окатышах, в результате чего во время обжига создается эффект возрастания прочности сцепления структуры окатышей в железорудных окатышах. Другими словами, прочность сцепления структуры окатышей рассматривается как повышенная вследствие того факта, что: MgO, будучи миниатюризированным, повышает реакционную способность MgO и облегчает образование магнезиоферритного соединения, тем самым содействуя связыванию структуры окатыша; и/или MgO, имеющий низкую прочность сцепления, которая может приводить к растрескиванию окатыша, является миниатюризированным и менее склонным к образованию трещины.

[0009] Другими словами, согласно одному аспекту настоящего изобретения, способ производства железорудных окатышей, используемых в работе доменной печи, и в которых массовое отношение CaO/SiO2 является бóльшим или равным 0,8, и массовое отношение MgO/SiO2 является бóльшим или равным 0,4, включает: окомкование сырых окатышей с добавлением к железорудному материалу и доломиту воды для использования в окомковании; и обжиг сырых окатышей, в которых доломит характеризуется тем, что присутствует в структуре сырых окатышей в миниатюризированном состоянии.

[0010] Способ производства железорудных окатышей позволяет повысить сопротивление раздавливанию формируемых железорудных окатышей добавлением доломита, который присутствует в миниатюризированном состоянии в структуре сырых окатышей перед обжигом, и создает эффект повышения прочности сцепления гранулированной структуры железорудных окатышей. В дополнение, в железорудных окатышах, образованных этим способом производства железорудных окатышей, массовое отношение CaO/SiO2 является бóльшим или равным 0,8, и массовое отношение MgO/SiO2 является бóльшим или равным 0,4, обеспечивая высокую восстанавливаемость.

[0011] Предпочтительно, чтобы способ производства железорудных окатышей дополнительно включал предварительную обработку доломита, причем при обработке доломит измельчают в порошок так, что удельная поверхность по Блейну является большей или равной 4000 см2/г. Благодаря тому, что удельная поверхность по Блейну доломита является большей или равной нижнему пределу, доломит миниатюризируется и встраивается в структуру окатышей. В результате этого может быть повышена реакционная способность доломита, и может быть подавлено действие MgO, обусловливающее растрескивание образуемых железорудных окатышей. Поэтому возрастает прочность сцепления гранулированной структуры железорудных окатышей, и тем самым может быть повышено сопротивление раздавливанию железорудных окатышей. Как применяемый здесь, термин «удельная поверхность по Блейну» подразумевает значение, полученное измерением в соответствии со стандартом JIS-R-5201:2015, и, в случае, когда целевой объект составлен многочисленными порошками, показывает минимальное значение для индивидуального порошка.

[0012] Предпочтительно, чтобы способ производства железорудных окатышей дополнительно включал предварительную обработку доломита, причем доломит при обработке подвергают кальцинации при температуре, большей или равной 900ºС. Как используемое здесь, «кальцинация» означает процесс термической обработки нагреванием твердого вещества так, что это вызывает термическое разложение и фазовое превращение руды, и удаление летучих компонентов. Доломит представляет собой карбонатный минерал, и представлен формулой CaMg(CO3)2. Когда кальцинируют доломит, происходит следующая реакция

CaCO3→CaO+CO2, MgCO3→MgO+CO2,

и доломит термически разлагается. В фазе окомкования добавляют воду к образованному кальцинацией MgO, приводя к превращению в Mg(OH)2 и миниатюризации (уменьшению доломита, имеющего крупноразмерные зерна). В результате этого может быть повышена реакционная способность доломита, и может быть миниатюризирован MgO, который образован при обжиге, и может действовать как источник растрескивания получаемых железорудных окатышей. Поэтому возрастает прочность сцепления гранулированной структуры полученных железорудных окатышей, благодаря чему может быть повышено сопротивление раздавливанию железорудных окатышей.

[0013] Температура обработки при обжиге предпочтительно является большей или равной 1250ºС. Вследствие того, что температура обработки при обжиге является более высокой или равной вышеуказанному нижнему пределу, может быть дополнительно повышено сопротивление раздавливанию.

[РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ]

[0014] Как было разъяснено выше, применением способа производства железорудных окатышей согласно настоящему изобретению могут быть получены железорудные окатыши с превосходной восстанавливаемостью и имеющие высокое сопротивление раздавливанию.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

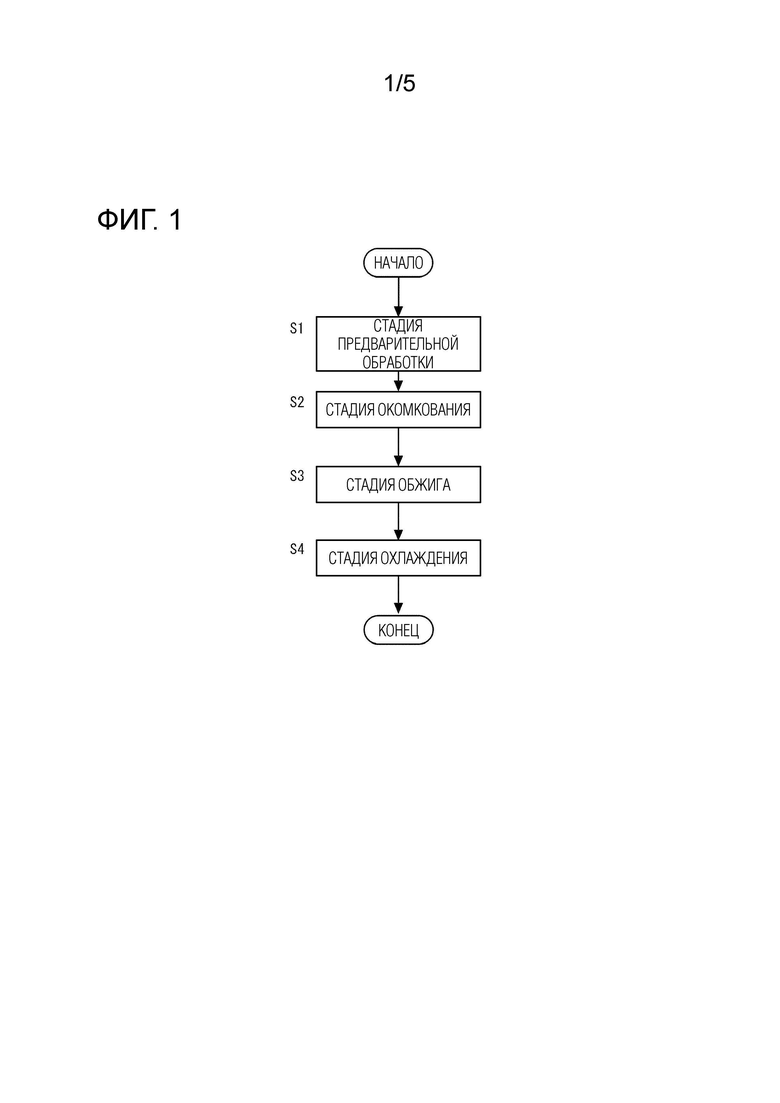

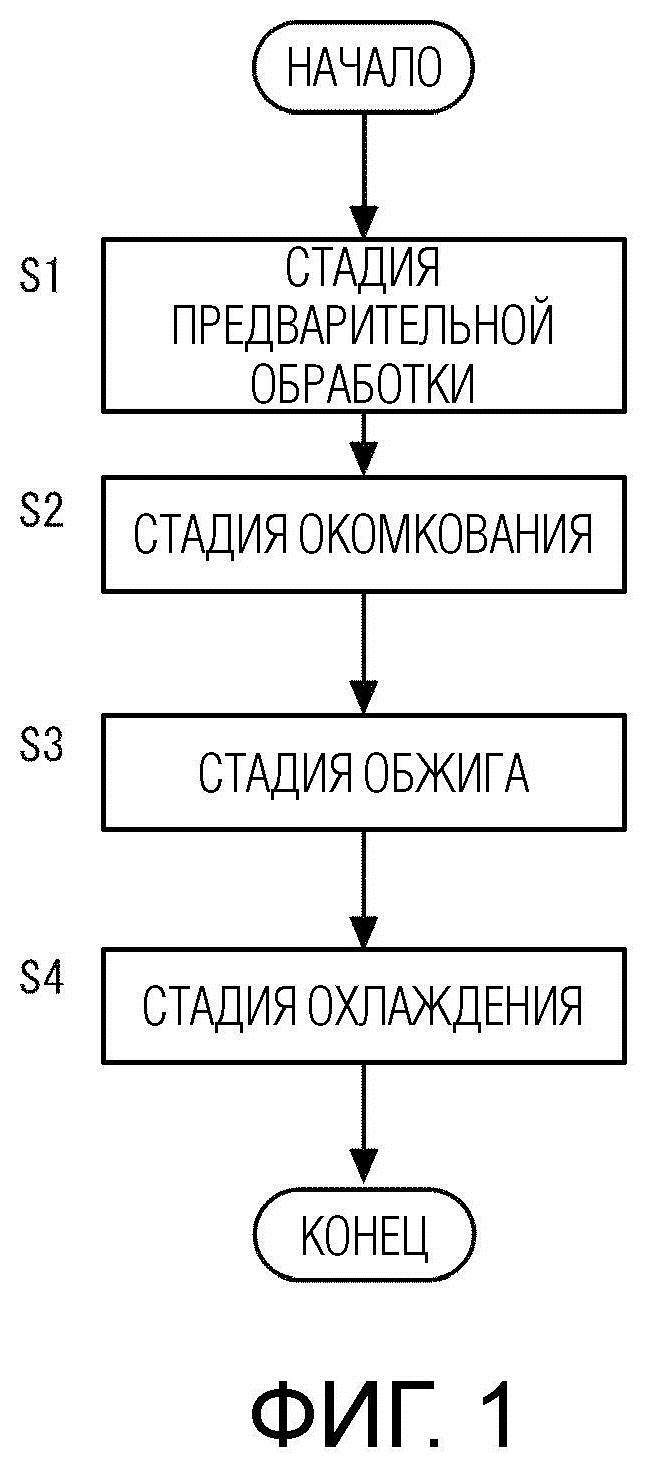

[0015] ФИГ. 1 представляет технологическую блок-схему способа производства железорудных окатышей согласно одному варианту осуществления настоящего изобретения.

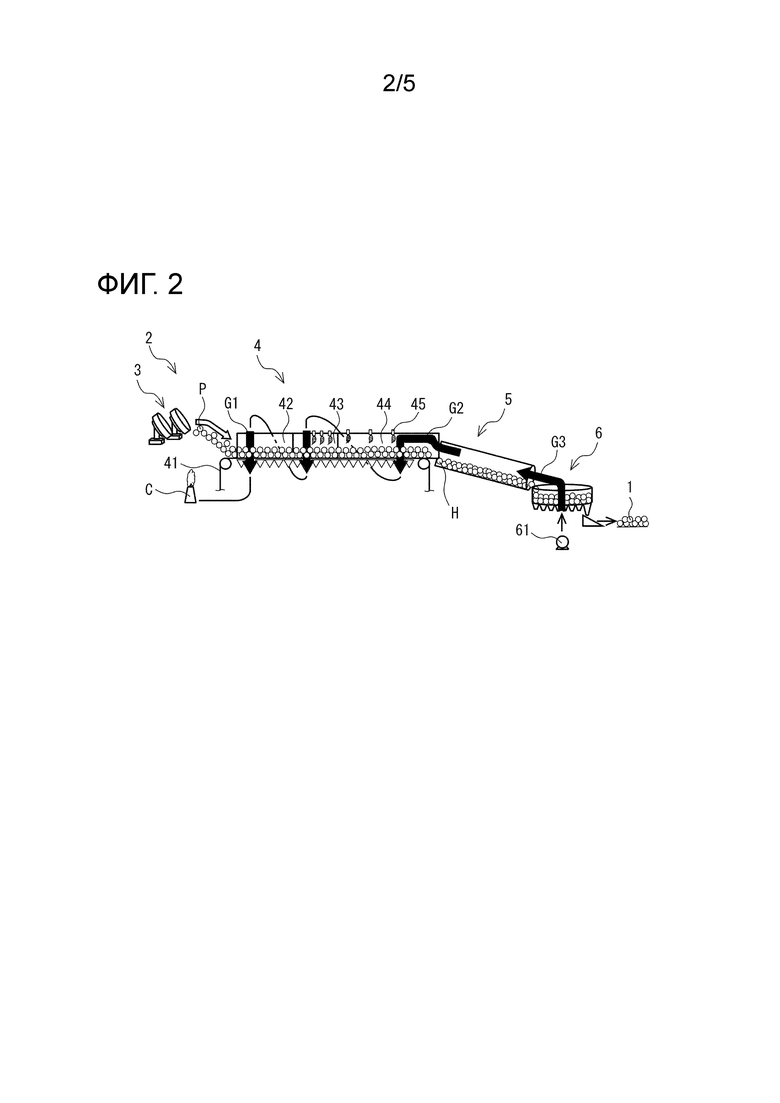

ФИГ. 2 представляет схематический вид, иллюстрирующий конструкцию производственной установки, используемой в способе производства железорудных окатышей, показанном на ФИГ. 1.

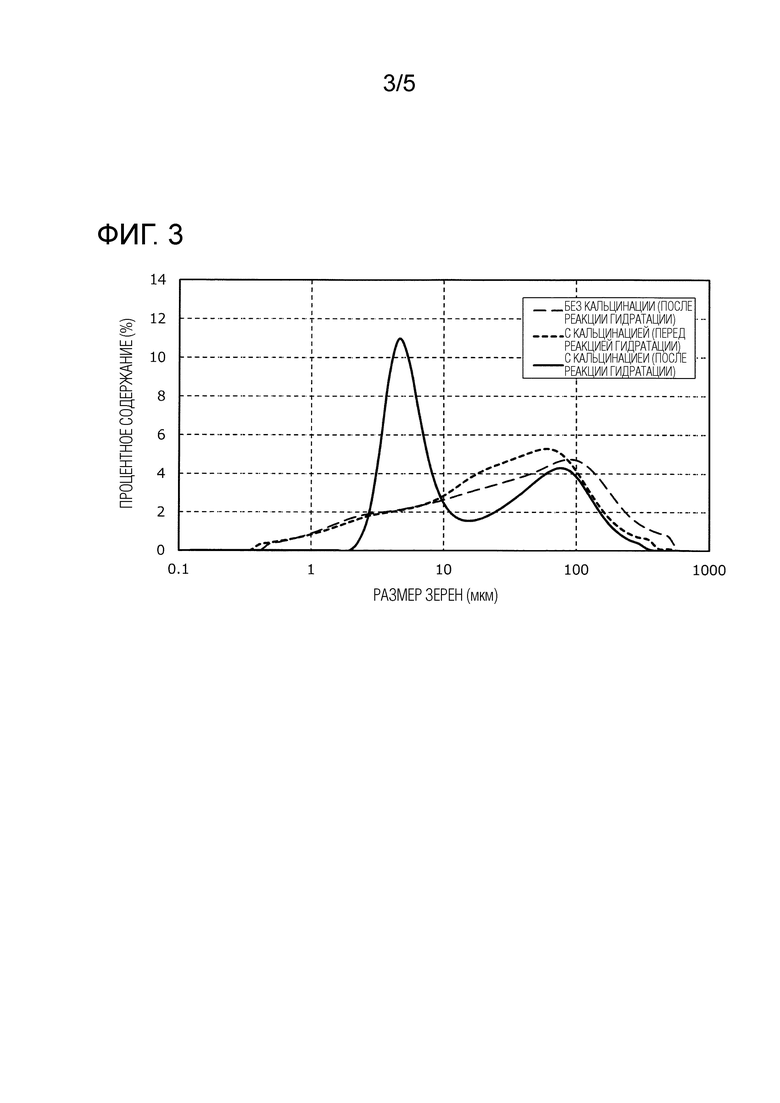

ФИГ. 3 представляет график, показывающий распределение зерен доломита по размеру до и после кальцинации.

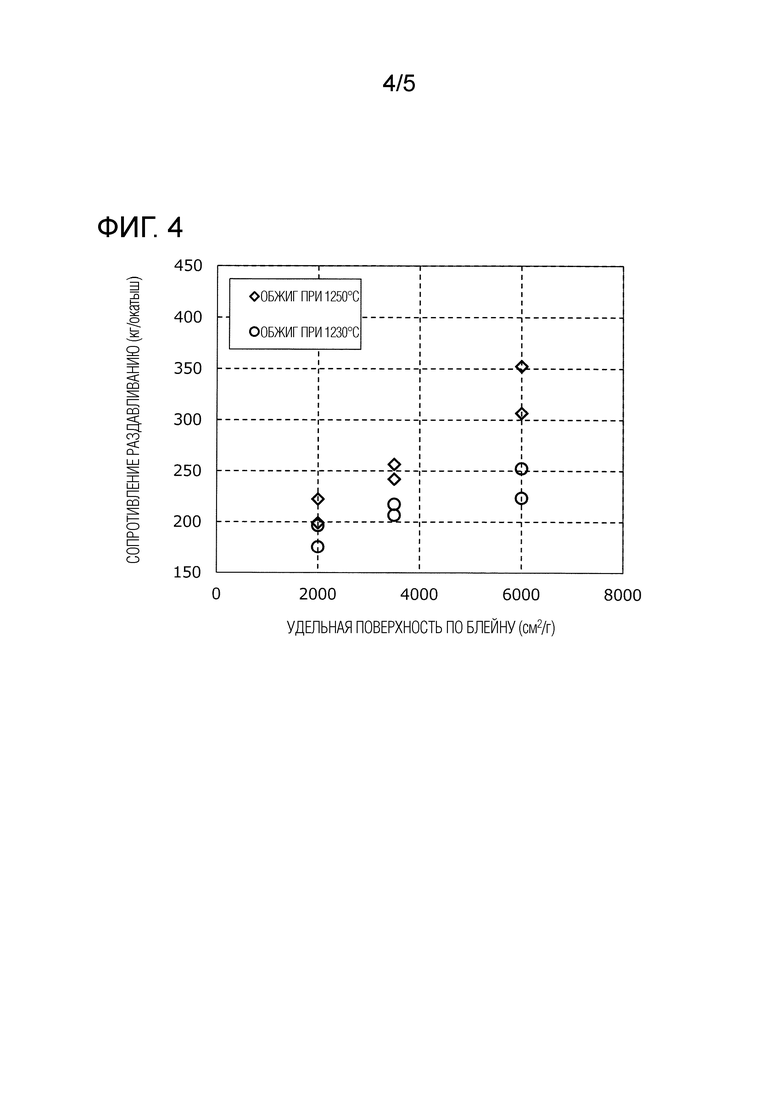

ФИГ. 4 представляет график, показывающий взаимосвязь между удельной поверхностью по Блейну и сопротивлением раздавливанию в ПРИМЕРАХ.

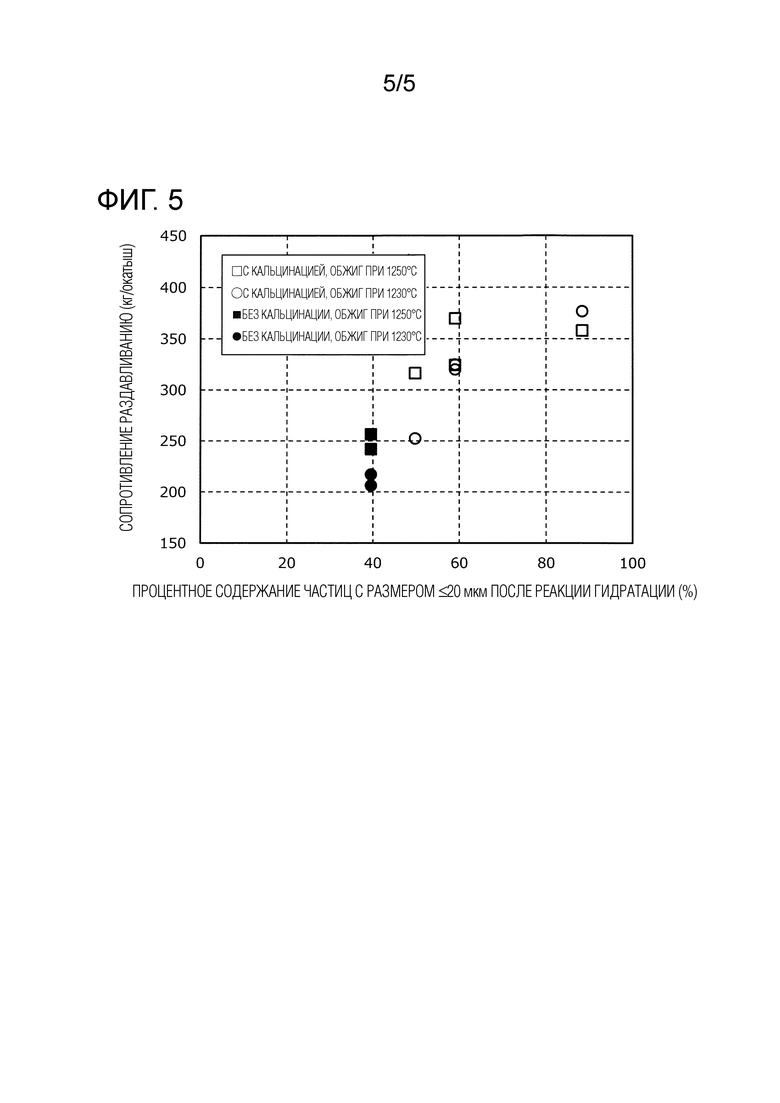

ФИГ. 5 представляет график, показывающий взаимосвязь между количеством частиц доломита, имеющих размер зерен, меньший или равный 20 мкм, и сопротивлением раздавливанию в ПРИМЕРАХ.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0016] Далее будет описан способ производства железорудных окатышей согласно каждому варианту осуществления настоящего изобретения.

[0017] Первый вариант осуществления

Способ производства железорудных окатышей, показанный на ФИГ. 1, включает стадию S1 предварительной обработки, стадию S2 окомкования, стадию S3 обжига и стадию S4 охлаждения. Например, как показано на ФИГ. 2, способ производства железорудных окатышей применяют для работы доменной печи, и он может поставлять железорудные окатыши 1, в которых массовое отношение CaO/SiO2 является бóльшим или равным 0,8, и массовое отношение MgO/SiO2 является бóльшим или равным 0,4, с использованием производственной установки с системой печи с колосниковым устройством (далее также может называться просто «производственной установкой 2»). Производственная установка 2 включает: тарельчатый гранулятор 3; печь 4 с подвижной колосниковой решеткой; обжиговую печь 5; и кольцевой охладитель 6.

[0018] <Железорудные окатыши>

Железорудные окатыши 1 получают окомкованием и обжигом тонко измельченной в порошок руды с образованием агломерированной руды, имеющей высокую прочность. В отношении производства железорудных окатышей 1 известно, что добавление содержащего CaO соединения, такого как известняк, к железорудному материалу для повышения массового отношения CaO/SiO2 в железорудных окатышах 1, улучшает восстанавливаемость железорудных окатышей 1 (смотри Патентный Документ 1). На основе этого обнаруженного факта, настоящий способ производства железорудных окатышей создает железорудные окатыши 1, имеющие массовое отношение CaO/SiO2, бóльшее или равное 0,8.

[0019] В случае, когда сырьевые материалы представляют собой железную руду (оксид железа) и известняк (CaO-содержащее соединение), в результате твердофазной реакции между генерированным при термическим разложении CaO и оксидом железа при обжиге образуется кальцийферритное соединение, и одновременно происходит связывание в результате твердофазной диффузии на границе раздела между ними. Поскольку связывание является локальным, мелкие поры, которые присутствовали до обжига, остаются даже после обжига, и тем самым железорудные окатыши 1 представляют собой пористые тела, в которых мелкие поры присутствуют относительно равномерно.

[0020] Во время работы доменной печи газообразный восстановитель поступает в поры в результате диффузии, вследствие чего реакция восстановления протекает от наружной поверхности к внутренней части железорудных окатышей 1. Вследствие удаления кислорода из оксида железа в результате реакции восстановления, существующие тонкие поры увеличиваются, и возникают новые мелкие поры, тогда как образуется металлическое железо. В процессе сокращения внешней формы железорудных окатышей 1 вследствие усадки металлического железа тонкие поры начинают сокращаться. В результате этого подавляется диффузия газообразного восстановителя в железорудные окатыши 1, из-за чего может задерживаться восстановление.

[0021] Для предотвращения стагнации восстановления оказывается эффективным добавление компонента с высокой температурой плавления, который предотвращает потерю тонких пор во время процесса агрегирования металлического железа. Известно, что в особенности добавление доломита как источника MgO, который представляет собой компонент с высокой температурой плавления, для повышения массового отношения MgO/SiO2 в железорудных окатышах 1 позволяет обеспечивать возможность эффективного подавления стагнации восстановления (смотри Патентный документ 1). На основе этого обнаруженного факта, настоящим способом производства железорудных окатышей получают железорудные окатыши 1, имеющие массовое отношение MgO/SiO2, большее или равное 0,4.

[0022] Предпочтительно, чтобы получаемые железорудные окатыши были самофлюсующимися. Благодаря тому, что железорудные окатыши являются самофлюсующимися, возможно ускорение расплавления восстановленного железа. Следует отметить, что свойство самофлюсования железорудных окатышей 1 обеспечивается посредством вспомогательного материала или тому подобного.

[0023] <Стадия предварительной обработки>

В стадии S1 предварительной обработки проводят предварительную обработку доломита. В настоящем способе производства железорудных окатышей доломит характеризуется тем, что присутствует в миниатюризированном состоянии в структуре сырых окатышей Р, подвергнутых окомкованию в стадии S2 окомкования, описываемой позже. В стадии S1 предварительной обработки эту характеристику придают доломиту. Более конкретно, в стадии S1 предварительной обработки доломит измельчают в порошок так, что удельная поверхность по Блейну является большей или равной предварительно определенному значению. Следует отметить, что измельчение в порошок может быть проведено с использованием известного измельчителя.

[0024] Предварительно определенное значение предпочтительно составляет 4000 см2/г, и более предпочтительно 6000 см2/г. Увеличение удельной поверхности рассматривают по существу также, как миниатюризацию доломита. Вследствие миниатюризации может быть повышена реакционная способность доломита, и может быть подавлено действие MgO, обусловливающее растрескивание образованных железорудных окатышей 1. Поэтому возрастает прочность сцепления гранулированной структуры полученных железорудных окатышей 1, и тем самым может быть повышено сопротивление раздавливанию железорудных окатышей 1. Следует отметить, что верхний предел удельной поверхности по Блейну измельченного в порошок доломита не является конкретно ограниченным, но с учетом стоимости производства и тому подобного удельная поверхность по Блейну измельченного в порошок доломита является меньшей или равной 10000 см2/г.

[0025] Нижний предел процентного содержания частиц, имеющих размер зерен, меньший или равный 20 мкм, в измельченном доломите предпочтительно составляет 35% по объему, более предпочтительно 45% по объему, и еще более предпочтительно 55% по объему. Если процентное содержание частиц, имеющих размер зерен, меньший или равный 20 мкм, является бóльшим или равным нижнему пределу, это облегчает повышение сопротивления раздавливанию железорудных окатышей 1. Следует отметить, что выражение «процентное содержание частиц, имеющих размер зерен, меньший или равный 20 мкм», показывает значение, полученное из распределения частиц по величине, измеренного с использованием устройства для измерения распределения частиц по размеру (Microtrac).

[0026] Верхний предел D50 размера зерен измельченного доломита предпочтительно составляет 50 мкм, и более предпочтительно 20 мкм. Значение D50 размера зерен доломита, будучи меньшим или равным верхнему пределу, облегчает повышение сопротивления раздавливанию железорудных окатышей 1. Следует отметить, что выражение «значение D50 размера зерен» показывает значение, полученное из распределения частиц по величине, измеренного с использованием устройства для измерения распределения частиц по размеру (Microtrac).

[0027] <Стадия окомкования>

В стадии S2 окомкования сырые окатыши P подвергают окомкованию добавлением воды к железорудному материалу и доломиту для применения в окомковании. Как описано выше, может быть добавлен вспомогательный материал, такой как известняк, для обеспечения массового отношения CaO/SiO2, бóльшего или равного 0,8. Массовое отношение MgO/SiO2 может быть отрегулировано главным образом посредством доломита.

[0028] Более конкретно, в стадии S2 окомкования воду добавляют к железорудному материалу и доломиту, и затем эту содержащую воду смесь (железорудного материала и доломита, содержащую воду) загружают в тарельчатый гранулятор 3, служащий в качестве окомкователя, и перекатывают для производства сырых окатышей Р, имеющих шарообразную форму.

[0029] Железорудный материал является основным материалом железорудных окатышей 1, и составлен порошком железной руды (например, порошком, в котором по меньшей мере 90% по массе общего количества имеют зерна с размером, меньшим или равным 0,5 мм). Хотя характеристики поверхности железной руды весьма варьируют в зависимости от области добычи и способа измельчения/транспортирования, характеристики поверхности железной руды не являются конкретно ограниченными в настоящем способе производства железорудных окатышей.

[0030] Вода образует мостики между частицами железорудного материала. Прочность сырых окатышей Р, образованных окомкованием в стадии S2 окомкования, сохраняется благодаря силам адгезии, действующим между частицами, обусловленным этими мостиками. Другими словами, связь между частицами обусловливается поверхностным натяжением воды между частицами, и сила адгезии между частицами обеспечивается величиной, полученной умножением поверхностного натяжения на число точек контакта между частицами.

[0031] <Стадия обжига>

В стадии S3 обжига сырые окатыши P подвергают обжигу. В стадии S3 обжига применяют печь 4 с подвижной колосниковой решеткой и обжиговую печь 5.

[0032] Печь с подвижной колосниковой решеткой

Как показано в ФИГ. 2, печь 4 с подвижной колосниковой решеткой имеет: подвижную колосниковую решетку 41; сушильную камеру 42; дегидратационную камеру 43; и камеру 44 предварительного нагрева.

[0033] Подвижная колосниковая решетка 41 выполнена бесконечной, и сырые окатыши Р, помещенные на эту подвижную колосниковую решетку 41, могут быть перенесены в сушильную камеру 42, дегидратационную камеру 43 и в камеру 44 предварительного нагрева, в этом порядке.

[0034] В сушильной камере 42, дегидратационной камере 43 и камере 44 предварительного нагрева сырые окатыши P подвергаются сушке нагревательным газом G1; обезвоживанию; и предварительному нагреву, в результате чего получаются предварительно нагретые окатыши H, имеющие прочность, улучшенную сравнительно с сырыми окатышами Р, достаточную, чтобы выдерживать вращение в обжиговой печи 5.

[0035] Более конкретно, выполняют следующий порядок действий. Сначала, в сушильной камере 42, сырые окатыши P высушивают при температуре атмосферы около 250ºС. Затем, в дегидратационной камере 43, сырые окатыши P после сушки нагревают до температуры около 450ºС, чтобы главным образом провести разложение и удаление связанной воды из железной руды. Кроме того, в камере 44 предварительного нагрева, сырые окатыши P нагревают до температуры около 1100ºС, в результате чего карбонаты, содержащиеся в известняке, доломите или тому подобных, разлагаются с выделением диоксида углерода, и окисляется магнетит в железной руде. Соответственно этому, получают предварительно нагретые окатыши H.

[0036] Как показано на ФИГ. 2, нагревательный газ G1, применяемый в дегидратационной камере 43, повторно используют в качестве нагревательного газа G1 в сушильной камере 42. Подобным образом, нагревательный газ G1 из камеры 44 предварительного нагрева повторно используют в дегидратационной камере 43, и дымовой газ G2, применяемый в обжиговой печи 5, повторно используют в качестве нагревательного газа G1 в камере 44 предварительного нагрева. Посредством этого повторного использования нагревательного газа G1, который находится на стороне ниже по потоку и имеет высокую температуру, и дымового газа G2, может быть снижена стоимость нагрева нагревательного газа G1. Следует отметить, что в каждой камере может(могут) быть предусмотрена(-ны) горелка(-ки) для регулирования температуры нагревательного газа G1. На ФИГ. 2 горелки 45 размещены в дегидратационной камере 43 и в камере 44 предварительного нагрева. Кроме того, нагревательный газ G1, применяемый в сушильной камере 42, в конечном итоге выводят в дымовую трубу С.

[0037] Обжиговая печь

Обжиговая печь 5 непосредственно соединена с печью 4 с подвижной колосниковой решеткой, и представляет собой вращающуюся печь, имеющую форму наклонного цилиндра. Обжиговая печь 5 производит обжиг предварительно нагретых окатышей H, которые выходят из камеры 44 предварительного нагрева печи 4 с подвижной колосниковой решеткой. Более конкретно, предварительно нагретые окатыши H подвергаются обжигу в условиях горения обжиговой горелки (не показана в фигуре), размещенной на выходной стороне обжиговой печи 5. Соответственно этому, получают имеющие высокую температуру железорудные окатыши 1.

[0038] Нижний предел температуры обжига для обжига предварительно нагретых окатышей H предпочтительно составляет 1250ºС, и более предпочтительно 1300ºС. Вследствие того, что температура обжига является более высокой или равной вышеуказанному нижнему пределу, может быть дополнительно повышено сопротивление раздавливанию. С другой стороны, верхний предел температуры обжига не является конкретно ограниченным, и может составлять, например, 1500ºС. Когда температура обжига является более высокой, чем верхний предел, проявляется насыщение эффекта повышения температуры разрушения, и действие может быть недостаточным в отношении возрастания производственных расходов. В дополнение, ввиду сокращения величины когезии железорудных окатышей 1 согласно повышению температуры, верхний предел более предпочтительно составляет 1400ºС.

[0039] В обжиговой печи 5, в качестве воздуха для горения применяют газ атмосферы, служащий в качестве охлаждающего газа G3 в кольцевом охладителе 6. Кроме того, высокотемпературный дымовой газ G2, применяемый для обжига предварительно нагретых окатышей H, направляют в камеру 44 предварительного нагрева в качестве нагревательного газа G1.

[0040] <Стадия охлаждения>

В стадии S4 охлаждения охлаждают имеющие высокую температуру железорудные окатыши 1, полученные в стадии S3 обжига. В стадии S4 охлаждения применяют кольцевой охладитель 6. Железорудные окатыши 1, охлажденные в стадии S4 охлаждения, накапливают и используют в работе доменной печи.

[0041] В кольцевом охладителе 6 железорудные окатыши 1 могут быть охлаждены нагнетанием атмосферы, служащей в качестве охлаждающего газа G3, с использованием дутьевого устройства 61, в то же время с переносом имеющих высокую температуру железорудных окатышей 1, выводимых из обжиговой печи 5.

[0042] Следует отметить, что охлаждающий газ G3, который был использован в кольцевом охладителе 6, что привело к повышению его температуры, направляют в обжиговую печь 5 и используют в качестве воздуха для горения.

[0043] <Полезные эффекты>

В способе производства железорудных окатышей добавляют доломит, который присутствует в миниатюризированном состоянии в структуре железорудных окатышей 1 и создает эффект повышения прочности сцепления гранулированной структуры железорудных окатышей 1. Более конкретно, поскольку удельная поверхность по Блейну доломита является большей или равной 4000 см2/г, доломит является миниатюризированным и встроенным в структуру окатышей. В результате этого может быть повышена реакционная способность доломита, и может быть подавлено действие MgO, обусловливающее растрескивание образованных железорудных окатышей 1. Поэтому возрастает прочность сцепления гранулированной структуры железорудных окатышей 1, и тем самым может быть повышено сопротивление раздавливанию железорудных окатышей 1. В дополнение, в железорудных окатышах 1, образованных способом производства железорудных окатышей, массовое отношение CaO/SiO2 является бóльшим или равным 0,8, и массовое отношение MgO/SiO2 является бóльшим или равным 0,4, обеспечивая высокую восстанавливаемость.

[0044] Второй вариант осуществления

Согласно еще одному варианту осуществления настоящего изобретения, способ производства железорудных окатышей, используемых для работы доменной печи, и в которых массовое отношение CaO/SiO2 является бóльшим или равным 0,8, и массовое отношение MgO/SiO2 является бóльшим или равным 0,4, включает, как показано на ФИГ. 1: стадию S1 предварительной обработки для обработки доломита; стадию S2 окомкования для окомкования сырых окатышей добавлением к железорудному материалу и доломиту воды для применения в окомкования; стадию S3 обжига для обжига сырых окатышей; и стадию S4 охлаждения имеющих высокую температуру железорудных окатышей, полученных в стадии S3 обжига. В дополнение, доломит характеризуется тем, что присутствует в структуре сырых окатышей в миниатюризированном состоянии.

[0045] В способе производства железорудных окатышей стадии, кроме стадии S1 предварительной обработки, являются такими же, как соответствующие стадии в способе производства железорудных окатышей согласно первому варианту осуществления. Далее описана стадия S1 предварительной обработки, и описание других стадий опущено.

[0046] <Стадия предварительной обработки>

В стадии S1 предварительной обработки в способе производства железорудных окатышей доломит подвергают кальцинации при температуре, большей или равной предварительно определенному значению. Авторы настоящего изобретения нашли, что эта обработка придает доломиту такую характеристику, что он присутствует в миниатюризированном состоянии в структуре сырых окатышей, вследствие чего может быть повышено сопротивление раздавливанию образованных железорудных окатышей.

[0047] Предварительно определенное значение предпочтительно составляет 900ºС, и более предпочтительно 1100ºС. Следует отметить, что верхний предел температуры кальцинации не является конкретно ограниченным, но с учетом стоимости изготовления и тому подобного температура кальцинации составляет величину, меньшую или равную 1500ºС.

[0048] Обсуждается эффект, позволяющий повысить сопротивление раздавливанию железорудных окатышей, образованных кальцинацией. Доломит представляет собой карбонатный минерал, и представлен формулой CaMg(CO3)2. Когда кальцинируют доломит, происходит следующая реакция

CaCO3→CaO+CO2, MgCO3→MgO+CO2,

и доломит термически разлагается. В фазе S3 окомкования добавляют воду к образованному кальцинацией MgO, приводя к следующей реакции гидратации

MgO+H2O→Mg(OH)2

с образованием гидроксида магния.

[0049] Авторы настоящего изобретения обнаружили, что миниатюризация доломита происходит в кальцинированном доломите вследствие реакции гидратации. ФИГ. 3 показывает результаты измерения распределения зерен по размеру кальцинированного доломита с использованием Microtrac, до и после реакции гидратации. Как показано на ФИГ. 3, перед реакцией гидратации не наблюдается значительное изменение размера зерен между распределением зерен по величине после кальцинации и для некальцинированного доломита после реакции гидратации; однако можно видеть, что реакция гидратации вызывает изменение размера зерен, что следует рассматривать как результат изменения кристаллической структуры, и происходит уменьшение крупноразмерных частиц, имеющих, например, величину зерен свыше 20 мкм, иначе говоря, миниатюризация. Вследствие миниатюризации может быть повышена реакционная способность доломита, и MgO, который образован в стадии обжига, и может быть причиной растрескивания полученных железорудных окатышей, может быть миниатюризирован. Поэтому возрастает прочность сцепления гранулированной структуры полученных железорудных окатышей, вследствие чего может быть повышено сопротивление раздавливанию железорудных окатышей.

[0050] Нижний предел длительности обработки при кальцинации предпочтительно составляет 20 минут, более предпочтительно 50 минут, и еще более предпочтительно 100 минут. Между тем, верхний предел длительности обработки при кальцинации предпочтительно составляет 200 минут, и более предпочтительно 150 минут. Когда длительность обработки при кальцинации составляет менее нижнего предела, термическое разложение может оказаться недостаточным, и может быть недостаточным улучшение сопротивления раздавливанию железорудных окатышей. Напротив, когда длительность обработки при кальцинации превышает верхний предел, эффект повышения температуры разрушения проявляет тенденцию к насыщению, и действие может быть недостаточным в плане повышения стоимости изготовления.

[0051] Нижний предел процентного содержания частиц, имеющих размер зерен, меньший или равный 20 мкм, в доломите после реакции гидратации (после стадии S3 окомкования) предпочтительно составляет 45% по объему, и более предпочтительно 55% по объему. Если процентное содержание частиц, имеющих размер зерен, меньший или равный 20 мкм, является бóльшим или равным нижнему пределу, это облегчает повышение сопротивления раздавливанию железорудных окатышей.

[0052] <Полезные результаты>

В способе производства железорудных окатышей, благодаря кальцинации доломита при температуре, большей или равной предварительно определенному значению, в стадии S1 предварительной обработки, доломит присутствует в миниатюризированном состоянии в структуре окатышей перед обжигом, и создается эффект повышения прочности сцепления гранулированной структуры железорудных окатышей. Тем самым может быть повышено сопротивление раздавливанию полученных железорудных окатышей. В дополнение, в железорудных окатышах, образованных способом производства железорудных окатышей, массовое отношение CaO/SiO2 бóльшим или равным 0,8, и массовое отношение MgO/SiO2 бóльшим или равным 0,4, обеспечивая высокую восстанавливаемость.

[0053] [Другие варианты осуществления]

Следует отметить, что настоящее изобретение не ограничивается вышеописанными вариантами осуществления.

[0054] В первом варианте осуществления был описан только способ измельчения доломита в порошок в стадии предварительной обработки так, что удельная поверхность по Блейну является большей или равной предварительно определенному значению, и во втором варианте осуществления был описан только способ кальцинации доломита при температуре, большей или равной предварительно определенному значению, в стадии предварительной обработки, однако, эти способы могут быть применены в комбинации.

[0055] В первом варианте осуществления был описан способ измельчения доломита в порошок в стадии предварительной обработки; однако доломит, имеющий удельную поверхность по Блейну, которая является большей или равной предварительно определенному значению, может быть получен заранее. Подобным образом, во втором варианте осуществления может быть приготовлен кальцинированный доломит. В этом случае стадия предварительной обработки может быть исключена.

[0056] Кроме того, предполагается, что вследствие того, что доломит присутствует в миниатюризированном состоянии в структуре железорудных окатышей перед обжигом, может быть повышено сопротивление раздавливанию получаемых железорудных окатышей, как описано выше. Поэтому обработка в стадии предварительной обработки не ограничивается действиями, как в вышеупомянутых вариантах осуществления, и доломит может быть подвергнут еще одной обработке, чтобы присутствовать в миниатюризированном состоянии в структуре железорудных окатышей перед обжигом.

[0057] В вышеупомянутых вариантах осуществления был описан способ производства железорудных окатышей с использованием производственной установки с системой колосниковой печи; однако, железорудные окатыши также могут быть получены с использованием производственной установки с системой конвейерной колосниковой решетки. В производственной установке с системой конвейерной колосниковой решетки колосниковая печь включает подвижную колосниковую решетку, сушильную камеру, дегидратационную камеру, камеру предварительного нагрева и обжиговую камеру, и стадию обжига проводят только в колосниковой печи. Более конкретно, сырые окатыши высушивают, обезвоживают и предварительно нагревают нагревательным газом в сушильной камере, дегидратационной камере и камере предварительного нагрева, и, наконец, подвергают обжигу в обжиговой камере.

[ПРИМЕРЫ]

[0058] Далее настоящее изобретение разъясняется более подробно посредством Примеров, но настоящее изобретение никоим образом не ограничивается этими Примерами.

[0059] [Эксперимент 1]

Железорудные окатыши, в которых массовое отношение CaO/SiO2 составляло 1,4, и массовое отношение MgO/SiO2 составляло 0,8, были получены способом, показанным на ФИГ. 1. В стадии предварительной обработки удельная поверхность по Блейну изменялась в результате измельчения доломита в порошок. Следует отметить, что температура обжига составляла 1230ºС или 1250ºС.

[0060] Было измерено сопротивление раздавливанию каждых из полученных этим путем железорудных окатышей. Результаты показаны на ФИГ. 4.

[0061] График на ФИГ. 4 показывает, что удельная поверхность по Блейну доломита, превышающая или равная 4000 см2/г, может повышать сопротивление раздавливанию. Сделан вывод, что, в особенности в случае температуры обжига, составляющей 1250ºС, удельная поверхность по Блейну доломита, которая является большей или равной 4000 см2/г, позволяет получать железорудные окатыши, имеющие высокое сопротивление раздавливанию, большее или равное 270 кг/P (окатыш).

[0062] Следует отметить, что, хотя в данном эксперименте массовое отношение CaO/SiO2 составляло 1,4, и массовое отношение MgO/SiO2 составляло 0,8, сделан вывод, что, поскольку массовое отношение CaO/SiO2, составляющее 0,8, и массовое отношение MgO/SiO2, составляющее 0,4, например, повышает сопротивление раздавливанию, удельная поверхность по Блейну доломита, превышающая или равная 4000 см2/г, обеспечивает сопротивление раздавливанию, большее или равное 270 кг/P, даже в случае, когда температура обжига составляет 1230ºС, сокращением массового отношения CaO/SiO2 и массового отношения MgO/SiO2.

[0063] [Эксперимент 2]

Железорудные окатыши, в которых массовое отношение CaO/SiO2 составляло 1,40, и массовое отношение MgO/SiO2 составляло 0,83, были получены способом, показанным на ФИГ. 1. В стадии предварительной обработки доломит кальцинировали, в то же время с изменением условий кальцинации в пределах диапазонов температуры от 900ºС до 1110ºС, и длительности обработки от 80 минут до 200 минут. Следует отметить, что температура обжига составляла 1230ºС или 1250ºС.

[0064] В отношении каждых из полученных тем самым железорудных окатышей провели измерения: процентного содержания частиц, имеющих размер зерен, меньший или равный 20 мкм в доломите после реакции гидратации в стадии окомкования; и сопротивления раздавливанию. Результаты показаны на ФИГ. 5.

[0065] График в ФИГ. 5 показывает, что кальцинация при температуре, большей или равной 900ºС, может повышать сопротивление раздавливанию. Был сделан вывод, в частности, в случае температуры обжига 1250ºС, что процентное содержание частиц, имеющих размер зерен, меньший или равный 20 мкм, в доломите после реакции гидратации, составляющее величину, бóльшую или равную 45% по объему, позволяет получать железорудные окатыши, имеющие высокое сопротивление раздавливанию, большее или равное 270 кг/P. В дополнение, сделан вывод, что даже в случае температуры обжига 1230ºС процентное содержание частиц, имеющих размер зерен, меньший или равный 20 мкм, составляющее величину, бóльшую или равную 45% по объему, обеспечивает сопротивление раздавливанию, большее или равное 270 кг/P, сокращением массового отношения CaO/SiO2 и массового отношения MgO/SiO2.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0066] Применением способа производства железорудных окатышей согласно настоящему изобретению могут быть получены железорудные окатыши с превосходной восстанавливаемостью и имеющие высокое сопротивление раздавливанию. Поэтому железорудные окатыши, образованные настоящим способом производства железорудных окатышей, могут быть использованы в доменной печи, работающей с низким потреблением восстановителя.

[Разъяснение ссылочных позиций]

[0067]

1 железорудные окатыши

2 производственная установка

3 тарельчатый гранулятор

4 печь с подвижной колосниковой решеткой

41 подвижная колосниковая решетка

42 сушильная камера

43 дегидратационная камера

44 камера предварительного нагрева

45 горелка

5 обжиговая печь

6 кольцевой охладитель

61 дутьевое устройство

P сырой окатыш

H предварительно нагретый окатыш

G1 нагревательный газ

G2 дымовой выхлопной газ

G3 охлаждающий газ

C дымовая труба

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ И СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2819957C1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ получения магнититовых окатышей | 1980 |

|

SU950784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2173721C1 |

| САМОФЛЮСУЮЩИЕСЯ ОКАТЫШИ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2455371C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРУЮЩЕЙ ВОДЫ И СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2815235C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2011 |

|

RU2487952C1 |

Группа изобретений относится к производству железорудных окатышей, которые используют в работе доменной печи и в которых массовое отношение CaO/SiO2 является большим или равным 0,8 и массовое отношение MgO/SiO2 является большим или равным 0,4. Осуществляют предварительную обработку доломита, окомкование сырых окатышей с добавлением к железорудному материалу и упомянутому доломиту воды для использования в окомковании и обжиг сырых окатышей. При этом доломит присутствует в структуре сырых окатышей в миниатюризированном состоянии за счет того, что при обработке доломит измельчают в порошок так, что удельная поверхность по Блейну является большей или равной 4000 см2/г, или при обработке доломит подвергают кальцинации при температуре, большей или равной 900°С. Температура обработки при обжиге является большей или равной 1250°С. Обеспечивается получение железорудных окатышей с превосходной восстанавливаемостью и с высоким сопротивлением раздавливанию. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ производства железорудных окатышей, которые используют в работе доменной печи и в которых массовое отношение CaO/SiO2 является большим или равным 0,8 и массовое отношение MgO/SiO2 является большим или равным 0,4, причем способ включает:

предварительную обработку доломита,

окомкование сырых окатышей с добавлением к железорудному материалу и упомянутому доломиту воды для использования в окомковании; и

обжиг сырых окатышей,

в котором

при обработке доломит измельчают в порошок так, что удельная поверхность по Блейну является большей или равной 4000 см2/г, причем доломит присутствует в структуре сырых окатышей в миниатюризированном состоянии.

2. Способ производства железорудных окатышей, которые используют в работе доменной печи и в которых массовое отношение CaO/SiO2 является большим или равным 0,8 и массовое отношение MgO/SiO2 является большим или равным 0,4, причем способ включает:

предварительную обработку доломита,

окомкование сырых окатышей с добавлением к железорудному материалу и упомянутому доломиту воды для использования в окомковании; и

обжиг сырых окатышей,

в котором

при обработке доломит подвергают кальцинации при температуре, большей или равной 900°С, причем доломит присутствует в структуре сырых окатышей в миниатюризированном состоянии.

3. Способ производства железорудных окатышей по п. 1 или 2, в котором температура обработки при обжиге является большей или равной 1250°С.

| JP 2009149942 A, 09.07.2009 | |||

| JP 56105411 A, 21.08.1981 | |||

| Регулируемый диск Нипкова | 1932 |

|

SU34607A1 |

| Способ получения двуслойныхОКАТышЕй | 1979 |

|

SU852953A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО СЫРЬЯ | 0 |

|

SU296442A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1994 |

|

RU2089629C1 |

Авторы

Даты

2024-11-05—Публикация

2021-05-13—Подача