Изобретение относится к полупроводниковому машиностроению/ в частности к реакторам для осаждения низкотемпературных диэлектрических пленок ЗЮ2 из газовой фазы.

Известно устройство для осаждения пленок из газовой фазы, содержащее корпус, внутри которого разметены прдложкодержатель, газовпускное средство, представляющее собой две трубки, расположенные над подложкодерж телем и под ним, т.е. один оппозитно к другому, и средство отвода отработанных газов Cl.

В каждой из трубок выполнены отверстия, через кото1яле осуществляют подачу газов в реакционный объем.

Газовыпускные трубки расположены параллельно подложкодержателю по всей его длине. Газ из отверстий выходит на пластины тангенциально.

Недостатками устройства являются неоднородность и неравномерность пленок. Конструкция газойпускного средства не может обеспечить создание конвективного ламинарного потока в зоне осаждения, так как газовые струи истекают из отверстия газовпускного устройства тангенциально, т.е. по касательной.к поверхности полупроводниковой пластины. Струи, ударяясь о поверхность пластины, сжывают их с различной скоростью. В местах, где скорость движения равна оптимальной, осаждение производится с одной скоростью, там, где скорость движения потока газа выше или ниже оптимальной, осаждение осуществляется с другой скоростью, . пленки на пластинах получаются крайне, неоднородные.

Форошрование потока, исходящего из отверстия газовпускного средства, происходит по закону свободной струи в которой скорость потока выше в центре и меньше по краям струи. Поэтому применение подобного решения обеспечит равномерность пленок не ity4JiK +15%.

Устройство конструктивно сложно. Установка трубок газовпускного средства параллельно подлож содесжателю з атрудняет загрузку-выгрузку пластин Так как трубки газойпускного средства не могут быть вплотную размещены относительно рабочих подложек и боковых стенок корпуса, введение этих трубок уменьшает рабочую площадь устройства, т.е. сокращает количество загружаемых пластин по ширине корпуса устройства и снижает его производительность.

Наиболее близким техническим решением к изобретению является устройство для осаждения слоев из газовой фазы, включающее реакционную камеру, размещенные в ней наклонный подлсжкодержатель, средство подачи газа.

имеющее отверстия, расположенные в плоскости, наклоненной к плоскости подложкодерЯсателя, и средство отвода отработанных газов CiJJ.

Однако известное устройство имеет ограниченную производительность, так как оно лабораторного типа.

Газ, ударяясь о поток реакционной камеры и отражаясь от него, попадает на подложкодержатель с пластинами, где происходит рост слоя диэлектрика. Но техпроцессы, связанные с получением диэлектрических слоев (в частности SO) , используют моносиЛан51Н4, который, окисляясь в процессе реакции, осаждается на стенках реакцион|10й камеры в виде аморфного порошка SiO,. который сдувается струей газа и оседает на обрабатываемых пластинах, что ведет к неисправному браку.

Цель изобретения - повышение производительности и равномерности полу чаемых слоев.

Указанная цель достигается тем, что в устройстве для осаждения слоев из газовбй фазы, включающем реакционную камеру, размещенные в ней наклонный подложкодержатель, средство подачи газа, имекя|{ее отверстия, расположенные в плоскости, наклоненной к плоскости прдложкодержателя, и средство отвода отработанных газов, средство подачи газа выполнено в виде трубки, отверстия которой расположены в плоскости, наклоненной под УГЛОМ 30° к плоскости подложкодержатепя, реакционная камера имеет прямоугольное сечение, отношение ширины к высоте которого равно 6-7, а к максимальному зазору между подложкодержателями и верхней стенкой реакционной камесял 20-21.

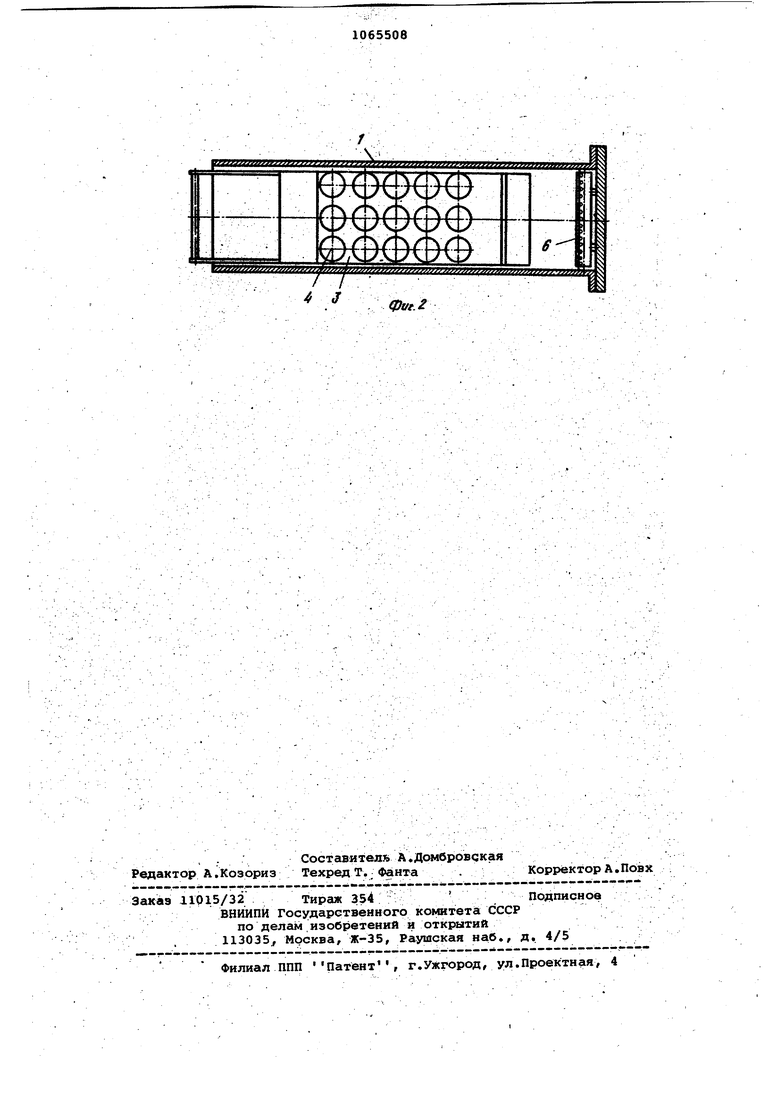

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг, 2 - то же, сверху..

Устройство содержит корпус в виде трубы 1 прямоугольного сечения с фланцем 2, внутри которого размещены подложкодержатель 3 с обрабатываемым пластинами 4, устанавливаеьелй на нагреватель Ь, средство 6 подачи газа, выполненное в виде трубки с двумя ря паат отверстий 7, размещенных так, что плоскость/ проведенная через эти отверстия, находится под углом Средство подачи газа устгшовлено в реакционной камере прямоугольного сечен.ия с отношением ширины ее к высоте, равным 6-7, и отношением ширины ее к максимальному зазору между подложкодержателем и верхней стенкой реактора 20-21.

Устройство работает следукшщм образом.

В реакционн)ч камеру со стороны загрузки устанавливают подложкодержатель 3 с обрабатываеьшми пластинами i

4 на нагреватель 5. Загрузочный люк закрывают. Через средство 6 подачи газа подают реакционные газы для обеспечения осаждения слоев.

В качестве примера можно привести следующие реакции образования слоев:

SiClH+2Hj, +4HCI (поли- и MQHO-Si)

SiH +202- SiO2+2H2O (диэлектрические пленки SiO2)

Скорость осаждения определяется переносом масс в газовой фазе. В связи с этим форма и скорбсти газовых потоков являются определяющим фактором, действующим на распределение толщины, т.е. на качество осаждаемых слоев . Поток газа в устройстве формируется под воздействием подъемной силы (свободная конвекция), возникающей из-за разницы температур на поверхности нагревателя и стенок реакционной камеры и принудительной конвекции, обусловленной вводом в реакционную камеру газов.

В предлагаемом устройстве, которое выполнено прямоугбльного сечения лучшие результаты по однородности толщины пленок можно получить только при создании принудительного конвекционного ламинарного потока газа с равномерным распределением скоростей потока по ширине реакционной камеры. Создание такого принудительного конвекционного ламинарного потока обеспечивается средством подачи газа, выполнэнным в виде трубки газа с дву- мя рядами отверстий, размещенных таКИМ образом, что плоскость 8, проведена через эти отверстия, находится под углом 30 к.плоскости подложкедержателя.

Для получения оптимальной скорости данного потока расход газа, подаваемого через средство подачи газа, должен быть не менее 120 л/мин при , сечении отверстий 0,8-1 см и их количестве 30-35 шт.

, Б предлагаемом устройстве газ выходит из верхнего и нижнего ряда отв ерстий средства подачи газа в виде струй и попадает на внутренние верхнюю и нижнюю поверхности реакционной .камеры. Потоки газа, движущиеся один по верхней стенке реакционной камеры второй по нижней сливаются в одий ламинарный поток, который, подходя к нагревателю, взаимодействует с потоком, формирующимся под действием сил, возникающих да .счет разницы температур нагревателя и стенок реакциоиной камеры. Ламинарный потбк газа, придавливая поток, восходящий от нагревателя, формирует принудительный конвекционный ламинарный поток, обеспечивающий однородное осаждение пленок.

Расположение отверстий длд напуска газа под углом 30° к плоскости подложкодержателя обеспечивает требуемую оптимальную скорость и направление ламинарного потока. При напус5 ке газа через отверстия, составляЙщие с плоскостью подложкодержателя угол менее 30 не обеспечивается равномерное движение потока ио всей ширине реактора и наблюдается преиму0 щественное увеличение скорости в центре реактора, что не только не формирует принудительный Лс1минарный конвекционный поток, но и способствует свободной конвекции, тем самым 5 искажая формулу потока.

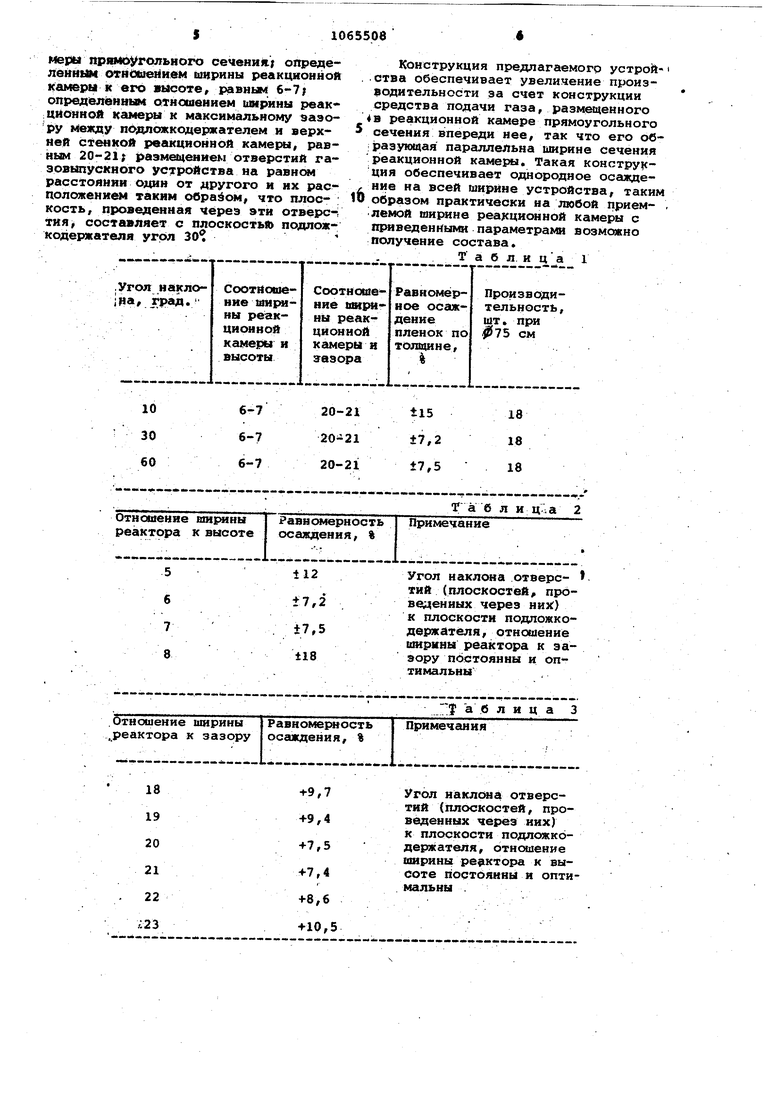

В табл. 1 представлены данные, доказывающие оптимальность выбора угла наклона плоскости отверстий.

Дсшее равномерное осс1ждение нок происходит только при заданном значении скороетей потока, которое зависит от параметров реактора, таких как отношение ширины реактора к его высоте -и к максимальному зазору с между подложкодержателем и верхней стенкой реактора.

Отношение ширины реакционной камеры к его высоте равно 6-.7. Изменение этого отношения как в сторону уменьшения, так и в сторону увеличе ния ведет к значительному ухудшению ; равномерности осаждения пленок по толщине.

В табл. 2 представлены данные по качеству, доказывающие оптимальность 5 выбора отношения ширины реактора к его высоте.

Отношение ширины реактора к минимальному зазору между подложкодержа- телем и верхней стенкой реактора рав0 но 20-21.

На табл. 3 показано, что уменьше; ние (увеличение) этого отношения, как и в предыдущих случаях, ведет к ухудшению качества слоев по равномер5 ности. Указанное отношение является оптимальным и в совокупности со всеми другкми признаками повышает качество осаждаемых пленок.

Крсяле- того, равномерное распредв- .ленке скоростей потока газа обеспечивается определенной формой, реакционной камеры, а именно прямоуголь-. ного сечения. Этот факт установлен в результате разработки реактора 5 установки Оксин-3..

Таким образом, одинаковое значение скоростей потока газа по всей, ширине реакционной камеры, а, сле;цо 0 вательно, равномерное осаждение пле-; нок по толщине и хорошее качество осс1ждаемых пленок по вЬей поверхности подложкодержателя (330-330 мм) ,обеспечивается в предлагаемом устрой5 ртве формой сече.ния реакционно камеры прямоугольного сечения; определёнйЕв О1;нОшейнем ширины реакционной камеры к его высоте, Р авным 6-7; опред1влённым отношением имрины реак :ЦИОНной камеры к максимальному эаэору Между пОдпоккодцержателем и верхней стенкой реакционной камеры, равным 20-21; 1 аэме11(ением отверстий гаэовыпускного устройства на равном расстоянии один от другого и их расположением таким образом, что плоскость, проведенная через эти отверс-Г тия составляет с плоскость подложкодержателя угол

Конструкция предлагаемого устрой..ства обеспечивает увелинение производительности за счет конструкции средства подачи газа, размещенного в реакционной камере прямоугольного сечения впереди нее, так что его овфазукхдая параллельна ишрине сечения акцией ной камеры. Такая констру| ция обеспечивает однородное осажде, ние на всей ширине устройства, таким 10 образом практически на любой прием лемой ширине реакционной камеры с приведенными параметрами возможно получение состава. . Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| ПЛАЗМЕННЫЙ СВЧ РЕАКТОР ДЛЯ ГАЗОФАЗНОГО ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК В ПОТОКЕ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2595156C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК ИЗ ГАЗОВОЙ ФАЗЫ | 2017 |

|

RU2679031C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2824739C1 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВ ЛЕТУЧИХ ПРЕКУРСОРОВ | 2020 |

|

RU2767915C1 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| CVD-РЕАКТОР И СПОСОБ СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИИ | 2008 |

|

RU2394117C2 |

| РЕАКТОР С ПОДЛОЖКОДЕРЖАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2010 |

|

RU2448205C1 |

УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЖЖВ ИЗ ГАЗОВОЙ ФАЗЫ, включающее реакционную камеру, размещенные в наклонный подложкодержатель,средство подачи газа, имеющее отверстия, расположенные в плоскости, наклоненной к плоскости подложкодержателя, и средство отвода отработанных газов, отличающееся тем, что, с целью повышения производительности и равномерности получаемых слоев, средство подачи газа выполнено в виде трубки, отверстия которой расположены в плоскости, наклоненной под углом 30 к плоскости подлсяккодержателя, реакционная.камера имеет прямоугольное сечение, отношение ширины к высоте которого равно 6-7, а к максимальному между подложкодержателями и верхней стенкой реакционной камеры - 20-21. Э5 сд ел о эо

+9,7 +9,4 +7,5 +7,4 +8,6 +10,5

Т а б л и ц.а 2

У а блица 3

Угол HaKnoesi отверстий (плоскостей, проведенных через них) к плоскости подложкодержателя, отношение ширины реактора к высоте постоянны и оптимальны .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ вибрационной обработки | 1987 |

|

SU1454664A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-07—Публикация

1982-02-15—Подача