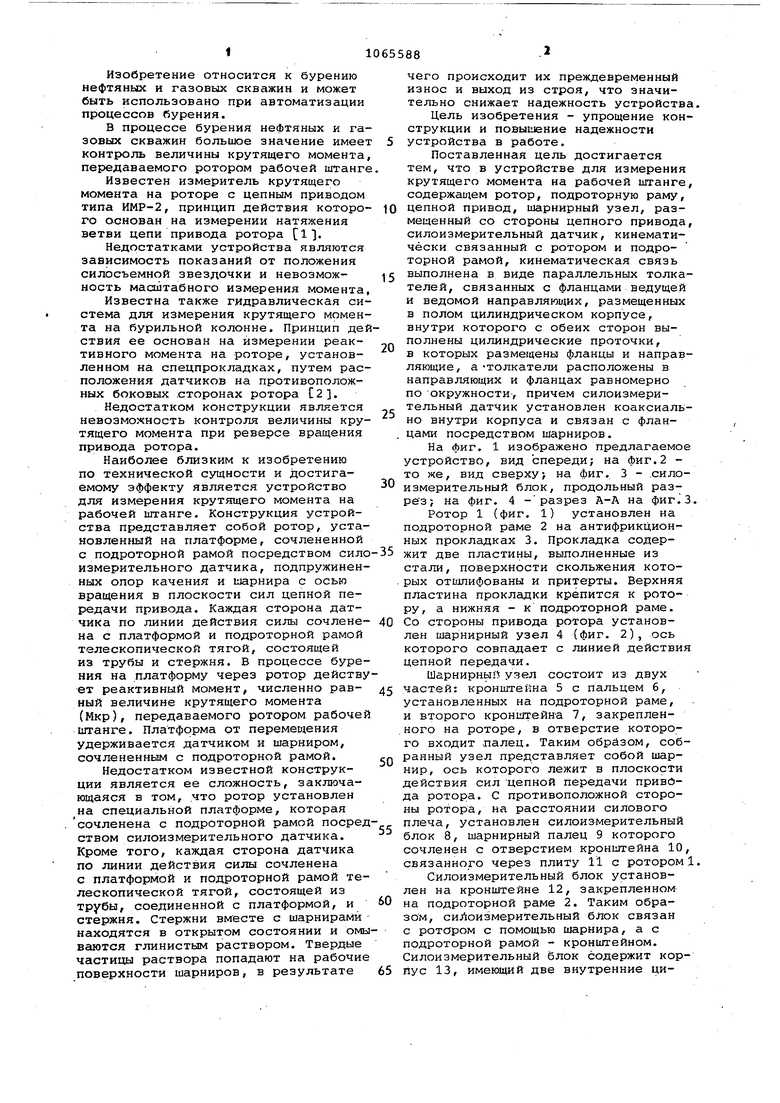

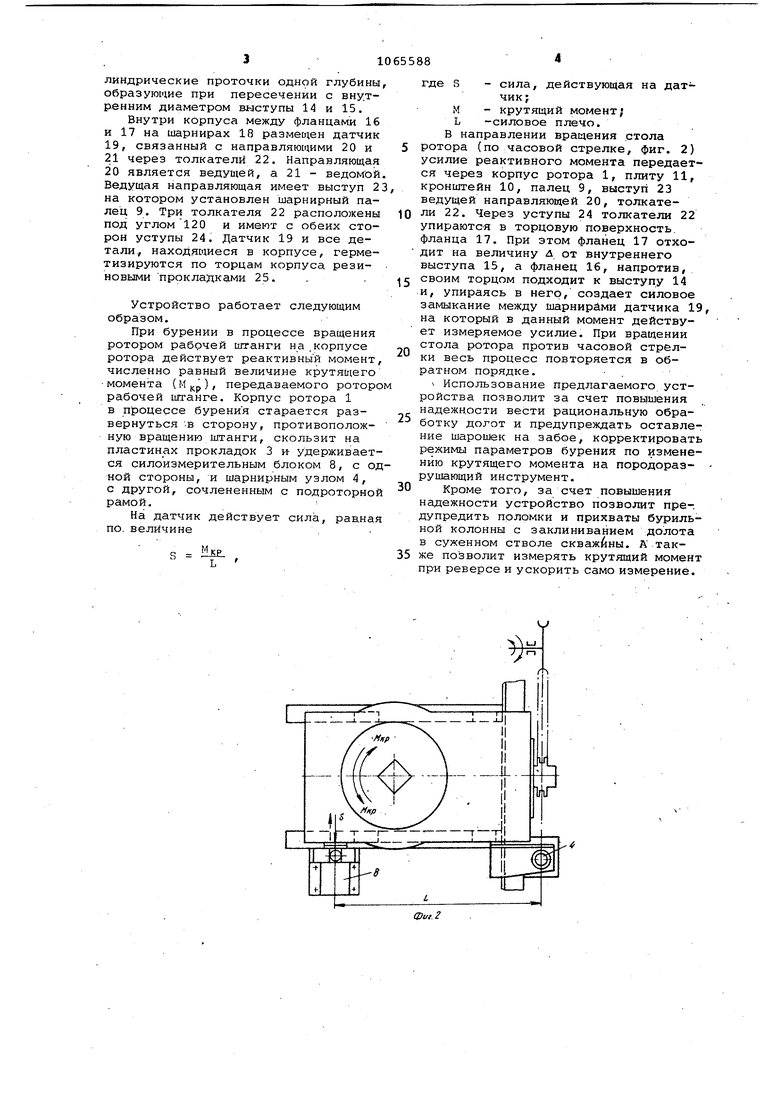

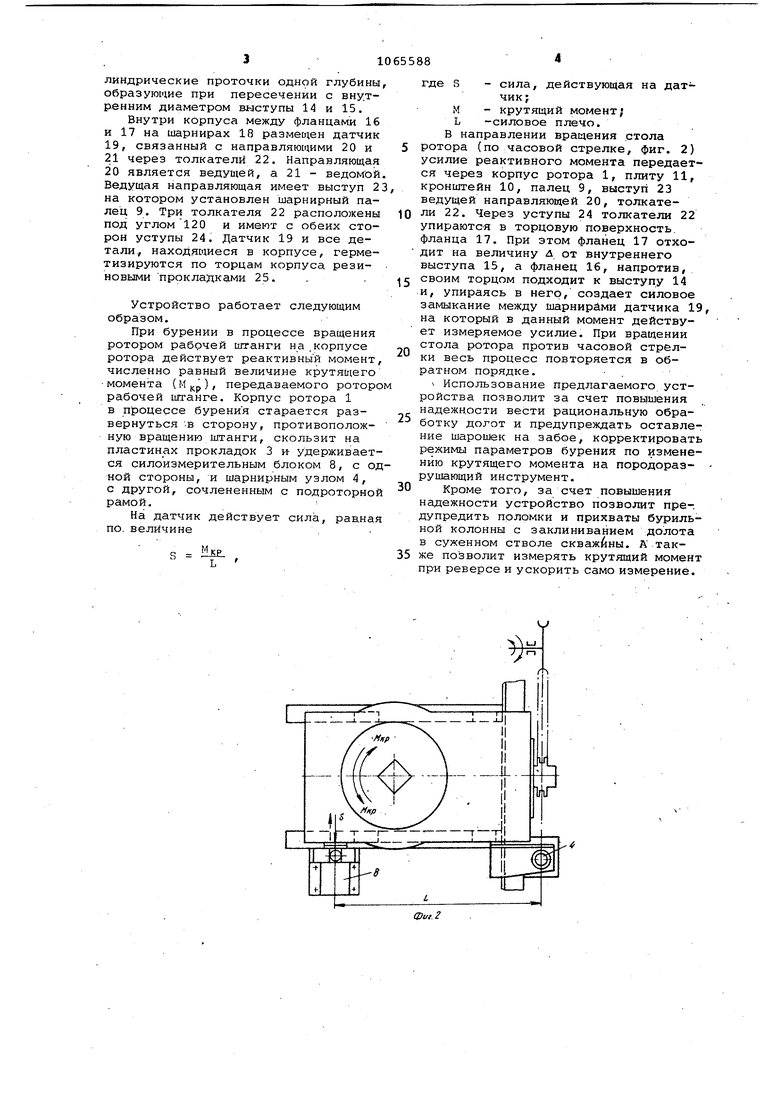

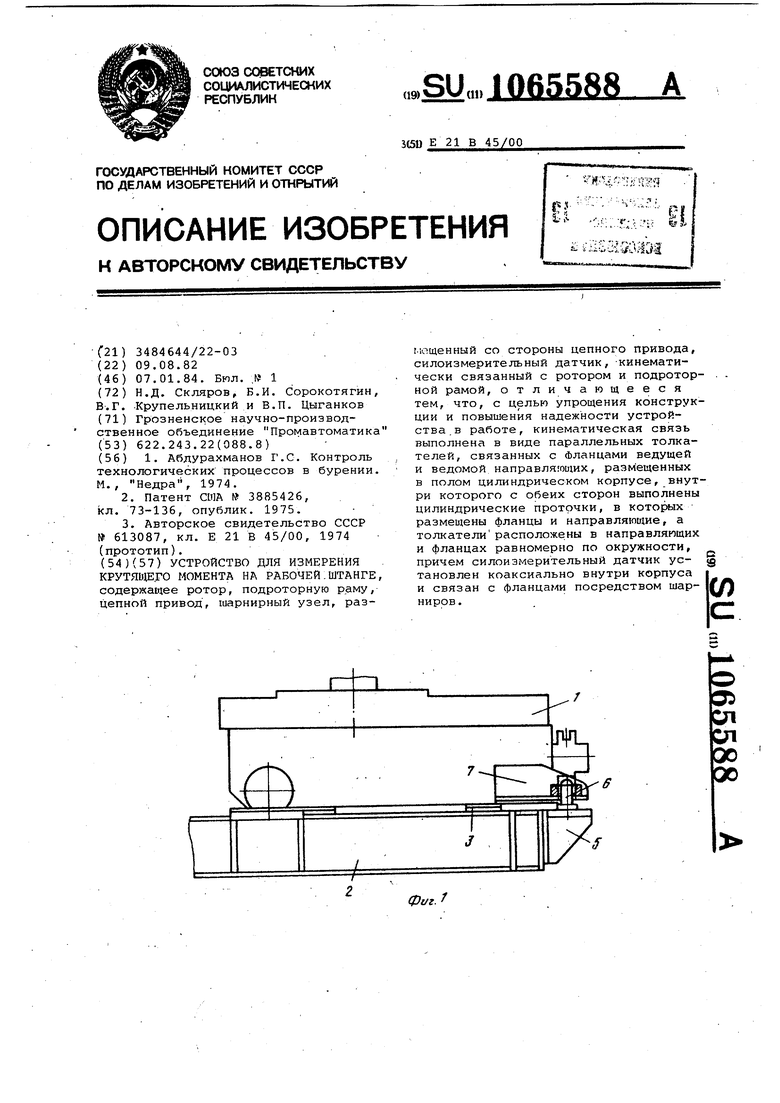

Изобретение относится к бурению нефтяных и газовых скважин и может быть использовано при автоматизации процессов бурения. В процессе бурения нефтяных и га зовых скважин больиюе значение имее контроль величины крутящего момента передаваемого ротором рабочей штанг Известен измеритель крутящего момента на роторе с цепным приводом типа ИМР-2, принцип действия которо го основан на измерении натяжения ветви цепи привода ротора Cl Недостатками устройства являются зависимость показаний от положения силосъемной звездочки и невозможность масштабного измерения момента Известна также гидравлическая си стема для измерения крутящего момен та на бурильной колонне. Принцип де ствия ее основан на измерении реактивного момента на роторе, установленном на спецпрокладках, путем рас положения датчиков на противоположных боковых .сторонах ротора С 2 . Недостатком конструкции является невозможность контроля величины кру тящего момента при реверсе вращения привода ротора. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для измерения крутящего момента на рабочей штанге. Конструкция устройства представляет собой ротор, установленный на платформе, сочлененной с подроторной рамой посредством сило измерительного датчика, подпружиненных опор качения и ьирнира с осью вращения в плоскости сил цепной передачи привода. Каждая сторона датчика по линии действия силы сочленена с платформой и подроторной рамой телескопической тягой, состоящей из трубы и стержня. В процессе бурения на платформу через ротор действу ет реактивный момент, численно равный величине крутящего момента (Мкр), передаваемого ротором рабочей штанге. Платформа от перемещения удерживается датчиком и шарниром, сочлененным с подроторной рамой. Недостатком известной конструкции является ее сложность, заключающаяся в том, что ротор установлен на специальной платформе, которая сочленена с подроторной рамой посред ством силоизмерительного датчика. Кроме того, каждая сторона датчика по линии действия силы сочленена с платформой и подроторной рамой телескопической тягой, состоящей из трубы, соединенной с платформой, и стержня. Стержни вместе с шарнирами находятся в открытом состоянии и омы ваются глинистым раствором. Твердые частицы раствора попадают на рабочие поверхности шарниров, в результате чего происходит их преждевременный износ и выход из строя, что значительно снижает надежность устройства. Цель изобретения - упрощение конструкции и повышение надежности устройства в работе. Поставленная цель достигается тем, что в устройстве для измерения крутящего момента на рабочей штанге, содержащем ротор, подроторную раму, цепной привод, шарнирный узел, размещенный со стороны цепного привода, силоизмерительный датчик, кинематически связанный с ротором и подроторной рамой, кинематическая связь выполнена в виде параллельных толкателей, связанных с фланцами ведущей и ведомой направляющих, размещенных в полом цилиндрическом корпусе, внутри которого с обеих сторон выполнены цилиндрические проточки, в которых размещены фланцы и направляющие, а -толкатели расположены в направляющих и фланцах равномерно по окружности, причем силоизмерительный датЧ:ик установлен коаксиально внутри корпуса и связан с фланцами посредством шарниров. На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг.2 то же, вид сверху, на фиг. 3 - .силоизмерительный блок, продольный разрез; на фиг. 4 -разрез А-А на . Ротор 1 (фиг. 1) установлен на подроторной раме 2 на антифрикционных прокладках 3. Прокладка содержит две пластины, выполненные из стали, поверхности скольжения которых отшлифованы и притерты. Верхняя пластина прокладки крепится к ротору, а нижняя - к подроторной раме. Со стороны привода ротора установлен шарнирный узел 4 (фиг. 2), ось которого совпадает с линией действия цепной передачи. Шарнирный- узел состоит из двух частей: кронштейна 5 с пальцем 6, установленных на подроторной раме, и второго кронштейн-а 7, закрепленного на роторе, в отверстие которого входит палец. Таким обрйзом, собранный узел представляет собой шарнир, ось которого лежит в плоскости действия сил цепной передачи привода ротора. С противоположной стороны ротора, на расстоянии силового плеча, установлен силоизмерительный блок 8, шарнирный палец 9 которого сочленен с отверстием кронштейна 10, связанного через плиту 11 с ротором. Силоизмерительный блок установлен на кронштейне 12, закрепленном на подроторной раме 2. Таким образом, силоизмерительный блок связан с ротором с помощью шарнира, а с подроторной рамой - кронштейном. Силоизмерительный блок содержит корпус 13, имеющий две внутренние цилиндрические проточки одной глубины образующие при пересечении с внутренним диаметром внступы 14 и 15. Внутри корпуса между фланцами 16 и 17 на шарнирах 18 размещен датчик 19, связанный с направляющими 20 и 21 через толкатели 22. Направляющая 20 является ведущей, а 21 - ведомой Ведущая направляющая имеет выступ 2 на котором установлен шарнирный палец 9. Три толкателя 22 расположены под углом 120 и имеют с обеих сторон уступы 24. Датчик 19 и все детали, находящиеся в корпусе, герметизируются по торцам корпуса резиновыми прокла ;ками 25. Устройство работает следующим образом. При бурении в процессе вращения ротором рабочей штанги на .корпусе ротора действует реактивный момент численно равный величине крутящего момента (), передаваемого роторо рабочей штанге. Корпус ротора 1 в процессе бурения старается развернуться .в сторону, противоположную вращению штанги, скользит на пластинах прокладок 3 и- удерживается силоизмерительным блоком 8, с од ной стороны, и шарнирным узлом 4, с другой, сочлененным с подроторной рамой. На датчик действует сила, ранная по. величине -. где S - сила, действующая на датчик;М - крутящий момент; L -силовое плечо. В направлении вращения стола ротора (по часовой стрелке, фиг. 2) усилие реактивного момента передается через корпус ротора 1, плиту 11, кронштейн 10, палец 9, выступ 23 ведущей направляющей 20, толкатели 22. Через уступы 24 толкатели 22 упираютс-я в торцовую поверхность, фланца 17. При этом фланец 17 отходит на величину Д от внутреннего выступа 15, а фланец 16, напротив, своим торцом подходит к выступу 14 и, упираясь в него, создает силовое замыкание между шарнирйми датчика 19, на который в данный момент действует измеряемое усилие. При вращении стола ротора против часовой стрелки весь процесс повторяется в обратном порядке. . Использование предлагаемого устройства позволит за счет повышения надежности вести рациональную обработку догот и предупреждать оставление шарошек на забое, корректировать режимы параметров бурения по изменению крутящего момента на породоразрушающий инструмент. Кроме того, за счет повышения надежности устройство позволит пре-. дупредить поломки и прихваты бурильной колонны с заклиниванием долота в суженном стволе скважбны. А также позволит измерять крутящий момент при реверсе и ускорить само измерение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения крутящего момента на рабочей штанге | 1974 |

|

SU613087A1 |

| Устройство для измерения крутящего момента на рабочей штанге | 1978 |

|

SU775301A1 |

| Моментомер ротора буровой установки | 1981 |

|

SU1021770A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ, ИСПЫТАНИЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 1992 |

|

RU2005572C1 |

| ШИННЫЙ ТЕСТЕР | 1996 |

|

RU2092806C1 |

| Шинный тестер | 1990 |

|

SU1767381A1 |

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ РАБОТЫ БУРОВОГО СТАВА В НАКЛОННОЙ СКВАЖИНЕ | 1994 |

|

RU2109125C1 |

| ГРУЗОПОДЪЕМНАЯ ПЛАТФОРМА С ПОДРОТОРНЫМ ОСНОВАНИЕМ ДЛЯ МОБИЛЬНОЙ БУРОВОЙ УСТАНОВКИ | 2004 |

|

RU2254435C1 |

| ШИННЫЙ ТЕСТЕР | 1996 |

|

RU2107275C1 |

| Шинный тестер | 1984 |

|

SU1259132A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯиШ.ГО МОМЕНТА НА РАБОЧЕЙ .ШТАНГЕ, содержащее ротор, подроторную раму, цепной привод, шарнирный узел, размещенный со стороны цепного привода, силоизмерительный датчик, -кинематически связанный с ротором и подроторной рамой, отличающееся тем, что, с целью упрощения конструкции и повышения надежности устройства, в работе, кинематическая связь выполнена в виде параллельных толкателей, связанных с Фланцами ведущей и ведомой направляющих, размещенных в полом цилиндрическом корпусе, внутри которого с обеих сторон выполнены цилиндрические проточки, в которых размещены фланцы и направляющие, а толкатели расположе.ны в направляющих и фланцах равномерно по окружности, причем силоизмерительный датчик установлен коаксиально внутри корпуса (Л и связан с фланцами посредством шарниров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абдурахманов Г.С | |||

| Контроль технологических процессов в бурении | |||

| М., Недра, 1974 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-07—Публикация

1982-08-09—Подача