Изобретение относится к производству крупных цилиндрических пружин, которые могут быть использованы, например, в автомобилестроении, в частности в пружинных подвесках легковых автомобилей.

Известна автоматическая линия для изготовления цилиндрических пружин, содержащая установленные по ходу технологического процесса и соединенные транспортными средствами загрузочное устройство, индукционный нагреватель, ковочные вальцы, автомат для навивки пружин, закалочную установку, отпускной агрегат, устройство для охлаждения пружин, пресс контрольного обжатия пружин и дробеметную установку (см. , например, ж. "Кузнечно-штамповочное производство" N 4, 1984, с. 16-17).

Известное устройство не обеспечивает надежного контроля усилия пружин и возможности их сортировки по результатам испытаний, из-за чего ухудшаются условия использования готовой продукции. При этом из-за большого различия параметров изготовленных пружин снижается качество изделий, в которых они используются.

Известна также автоматическая линия для изготовления и сортировки цилиндрических пружин, содержащая соединенные посредством транспортирующих устройство загрузчик прутковых заготовок, нагревательную печь, пружино-навивочный автомат, агрегаты для закалки и отпуска пружин, дробеметную установку и установку для контроля усилия пружин, включающую механизм принудительного сжатия пружин, силоизмерительное устройство и сортировочный механизм.

Известная линия не обеспечивает оптимальных условий испытания пружин после обработки, которые бы соответствовали условиям их деформации в процессе эксплуатации, в частности условиям их установки и деформации в узлах подвесок легковых автомобилей, из-за чего в целом снижается качество готовой продукции, поступающей на выход линии.

Цель изобретения - оптимизация условий испытания пружин после обработки путем их приведения в большее соответствие с условиями деформации в процессе эксплуатации, повышение надежности работы узлов линии, в которых производится деформация и контроль усилия пружин.

Согласно изобретению в автоматической линии для установления, испытания и сортировки цилиндрических пружин, содержащей соединенные посредством транспортирующих устройств загрузчик прутковых заготовок, нагревательную печь, пружинонавивочный автомат, агрегаты для закалки и отпуска пружин, дробеметную установку и установку для контроля усилия пружин, включающую механизм принудительного сжатия пружин, силоизмерительное устройство и сортировочный механизм, установка для контроля усилия пружин выполнена в виде рамы, между боковыми стенками которой размещен шаговый транспортер, снабженный секциями для приема пружин, механизм принудительного сжатия пружин выполнен в виде по-крайней мере одного основного силового цилиндра, установленного на одной из боковых стенок рамы перпендикулярно направлению перемещения секций шагового транспорта, и двух основных оправок конической формы, одна из которых установлена с возможностью взаимодействия с торцом пружины на штоке cилового основного цилиндра, а другая - на противоположной боковой стенке рамы, а силоизмерительное устройство выполнено в виде дополнительного силового цилиндра, двух дополнительных оправок аналогичной конструкции, штанги, корпуса с продольно расположенными направляющими элементами, поворотного механизма, датчика измерения усилия и упругого элемента, подпружинивающего штангу от датчика к одной из боковых стенок рамы, дополнительный силовой цилиндр установлен на раме по ходу перемещения секций шагового транспортера за основным силовым цилиндром, одна из дополнительных оправок соединена со штоком дополнительного силового цилиндра, а другая установлена на штанге, которая в свою очередь установлена с возможностью линейного перемещения в направляющих элементах корпуса, последний смонтирован на соответствующей боковой стенке рамы с возможностью вращения и кинематически связан с поворотным механизмом, при этом сортировочный механизм выполнен в виде отводящих лотков, установленных за силоизмерительным устройством перпендикулярно шаговому транспортеру, и размещенных напротив них толкателей, приводы которых через систему управления электрически связаны с датчиком измерения усилия.

За счет указанных существенных признаков обеспечивается надежная работа линии при предварительном контрольном сжатии пружин для выявления некондиционных изделий и быстрая подача их на позицию измерения усилий при заданной деформации пружин, а также обеспечиваются условия установки концов пружин на оправки в соответствии с их положением при деформации в условиях эксплуатации, ускоренная подача пружин на позицию сортировки, согласованность срабатывания всех исполнительных элементов этих узлов.

Силоизмерительное устройство снабжено дополнительным корпусом, валом, установленным в нем с возможностью вращения и тормозным устройством с фрикционными элементами, размещенными между дополнительным корпусом и валом, при этом одна из имеющихся дополнительных оправок закреплена на валу, а дополнительный корпус смонтирован на штоке имеющегося дополнительного силового цилиндра.

За счет этого обеспечиваются оптимальные условия введения дополнительных оправок в концы пружины перед выполнением операций контроля усилия пружины, предотвращается возможность скручивания пружин или поломки элементов силоизмерительного устройства.

Автоматическая линия снабжена кронштейнами по числу силовых цилиндров механизма принудительного сжатия пружин и силоизмерительного устройства, шарнирно соединенными с их штоками, и скалками, установленными в направляющих, смонтированных на раме параллельно указанным силовым цилиндром, при этом кронштейны жестко закреплены на соответствующих скалках и соответственно порядку размещения последних соединены с основными оправками механизма принудительного сжатия пружин и с дополнительным корпусом силоизмерительного устройства.

Благодаря этому, повышается надежность работы узлов механизма принудительного сжатия пружин и силоизмерительного устройства и предотвращается возможность отклонения от оптимальных условий деформации пружин при испытаниях.

Автоматическая линия снабжена также основным и дополнительным механизмами линейного перемещения, установленными на раме параллельно соответствующим силовым цилиндром механизма принудительного сжатия пружин и силоизмерительного устройства, и основными и дополнительными подвижными и неподвижными упорами по числу имеющихся оправок, при этом основные оправки механизма принудительного сжатия пружин и дополнительная оправка, смонтированная на штанге силоизмерительного устройства, снабжены пазами, выполненными по конфигурации соответствующих упоров, основные неподвижные упоры смонтированы на раме напротив пазов основных оправок, соединенных со штоками, основных силовых цилиндров механизма принудительного сжатия пружин, дополнительный неподвижный упор смонтирован на раме ниже конусной поверхности дополнительной оправки, соединенной с дополнительным корпусом силоизмерительного устройства, а основные и дополнительный подвижные упоры размещены напротив соответствующих пазов остальных оправок и соединены с соответствующими механизмами линейного перемещения.

Указанная совокупность признаков обеспечивает надежность съема пружин с оправок по окончании их испытаний.

Автоматическая линия снабжена также направляющими пластинами, размещенными на боковых стенках рамы перед имеющимися основными и дополнительными оправками и установленными под углом к направлению перемещения шагового транспортера.

Этим обеспечивается точная ориентация пружин относительно оправок при их перемещениях между позициями, на которых производятся испытания.

Благодаря снабжению конической поверхности дополнительных оправок канавками, выполненными по форме винтовой поверхности витка пружины, обеспечивается приведение условий испытаний пружин в соответствие с условиями их эксплуатации, в частности в узлах автомобильных подвесок.

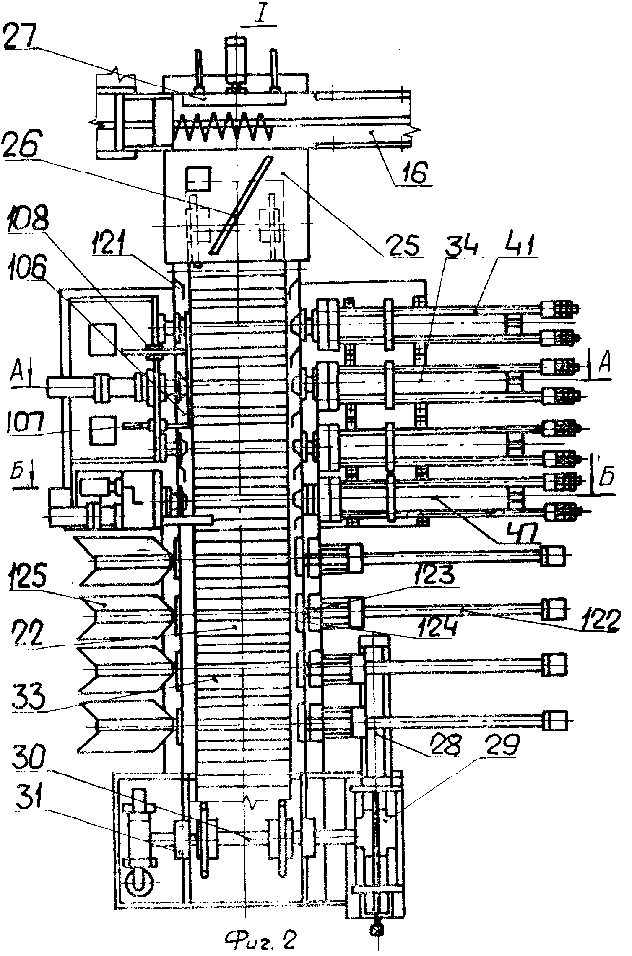

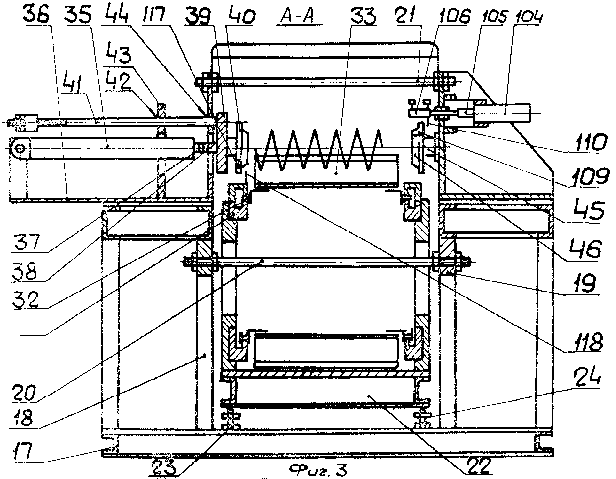

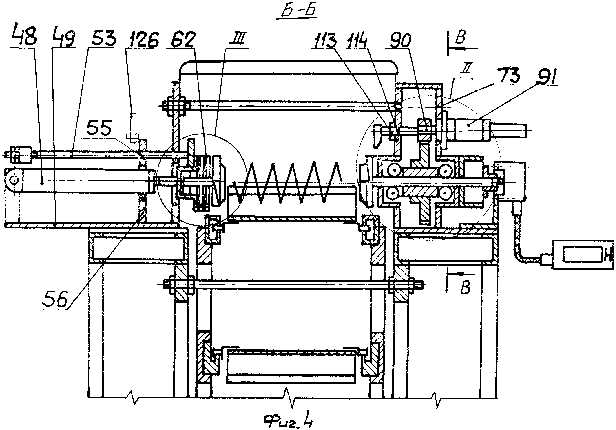

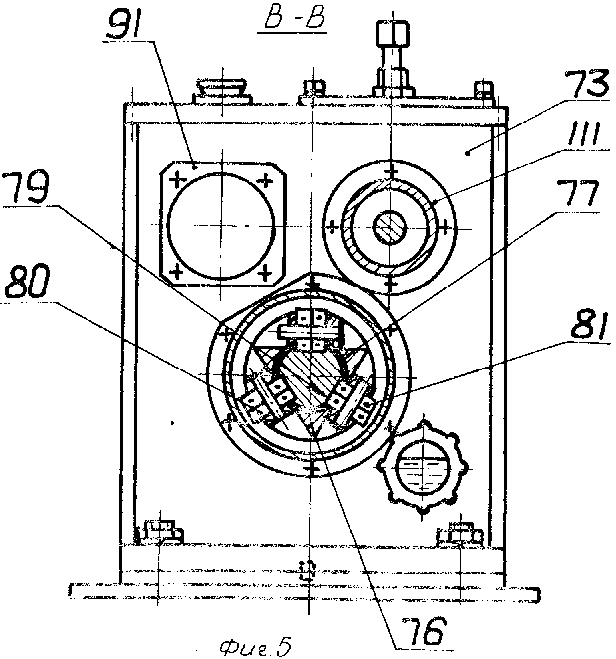

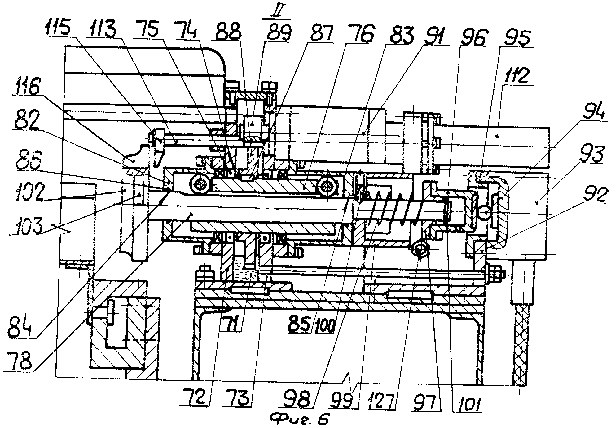

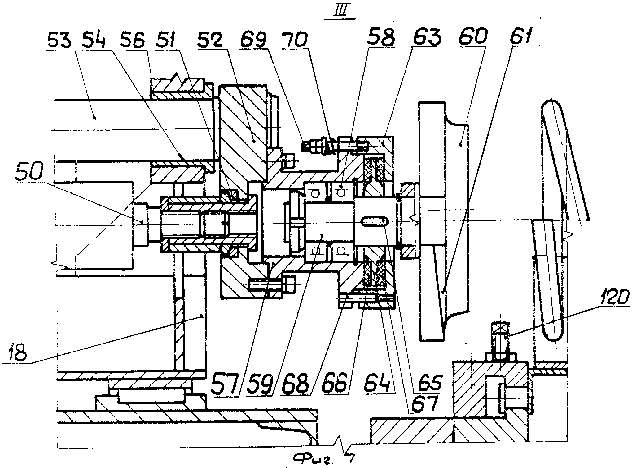

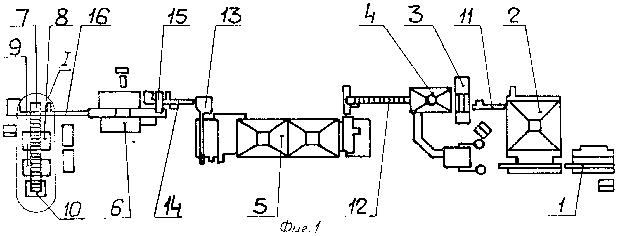

На фиг. 1 представлена схема автоматической линии для изготовления, испытания и сортировки цилиндрических пружин; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - узел II на фиг. 4; на фиг. 7 - узел III на фиг. 4.

Автоматическая линия для изготовления, испытания и сортировки цилиндрических пружин содержит последовательно установленные по ходу технологического процесса загрузчик прутковых заготовок 1, нагревательную печь 2, пружинонавивочный автомат 3, агрегат для закалки 4 и отпуска 5 пружин, дробеметную установку 6, установку 7 для контроля усилия пружин, включающую механизм 8 принудительного сжатия пружин, средство 9 для измерения усилия пружин и сортировочный механизм 10. Технологическое оборудование линии соединено между собой с помощью транспортирующих устройств 11-16.

Установка 7 для контроля усилия пружин выполнена в вид рамы 17, боковые стенки 18 и 19 которой соединены шпильками 20 и 21. Между стенками 18 и 19 рамы 17 размещен шаговый транспортер 22, установленный на опорах 23 и 24 перпендикулярно к оси подачи транспортирующего устройства 16 и соединенный с ним с помощью приемного лотка 25, снабженного направляющей 26. Напротив лотка 25 установлен сталкиватель 27.

Шаговый транспортер 22 выполнен в виде силового цилиндра 28, посредством храпового механизма 29 соединенного с ведущим валом 30 цепной передачи 31. На цепях 32 передачи 31 смонтированы секции 33 для приема пружин.

Механизм принудительного сжатия пружин 8 выполнен в виде установленных перпендикулярно к оси подачи шагового транспортера 22 силовых цилиндров 34, корпуса 35 которых шарнирно закреплены на кронштейнах 36, смонтированных на боковой стенке 18 рамы 17. Штоки 37 силовых цилиндров 34 с помощью шарнирных узлов 38 соединены с кронштейнами 39, на которых закреплены оправки 40 конической формы. Кронштейны 39 закреплены на скалках 41, установленных в направляющих отверстиях 42 опор 43, закрепленных на кронштейнах 36, и в отверстиях 44, выполненных в стенке 18 рамы 17. На боковой стенке 19 рамы 17 напротив оправок 40 закреплены кронштейны 45, на которых закреплены конические оправки 46.

За силовыми цилиндрами 34 по ходу перемещения секций 33 шагового транспортера 22 установлен силовой цилиндр 47 средства для измерения усилия пружин 9. Корпус 48 цилиндра 47 шарнирно закреплен на кронштейне 49, смонтированном на боковой стенке 28 рамы 17, а его шток 50 с помощью шарнирного узла 51 соединен с кронштейном 52. Кронштейн 52 закреплен на скалке 53, установленной в направляющем отверстии 54, выполненном в стенке 18 рамы 17, и в отверстии 55 смонтированной на кронштейне 49 опоры 56.

На кронштейне 52 закреплен корпус 57, в котором в подшипниковых опорах 58 установлен вал 59. На конце вала 59 закреплена коническая оправка 60, снабженная канавкой 61, выполненной на опорной поверхности оправки 60 по форме винтовой поверхности витка пружины. На валу 59 смонтировано фрикционное тормозное устройство 62, включающее обойму 63 и установленные в ней центральный диск 64, посаженный на валу 59 на шпонке 65, и кольца 66 и 67, размещенные между диском 64, корпусом 57 и обоймами 63. Обойма 63 соединена с корпусом 57 с помощью направляющего штифта 68 и тяги 69, подпружиненной от корпуса 57 упругим элементом 70.

На стенке 19 рамы 17 установлен редуктор 71. В его стенках 72 и 73 выполнены расточки 74, в которых смонтированы подшипники 75. В них установлен корпус 76, во внутренней полости 77 которого размещена штанга 78. Штанга 78 имеет лыски 79, контактирующие с направляющими элементами, выполненными в виде подшипников 80, смонтированных в корпусе 76 на осях 81. К стенкам 72 и 73 редуктора 71 прикреплены крышки 82 и 83 подшипников 75. В них выполнены отверстия 84 и 85, загерметизированные уплотнениями 86, через которые соответственно выведены наружу передний и задний концы штанги 78.

На размещенном внутри редуктора 71 участке корпуса 76 на шпонке 87 установлено зубчатое колесо 88 поворотного механизма, входящее в зацепление с шестерной 89, установленной на валу 90 гидромотора 91.

На стенке 19 рамы 17 закреплен кронштейн 92, на котором смонтирован датчик 93 измерения усилия. Чувствительный элемент датчика 93 снабжен шариком 94, контактирующим с днищем 95 стакана 96, установленного по ходовой посадке на заднем конце штанги 78. Фланец 97 стакана 96 упругим элементом 98 подпружинен от стакана 99, закрепленного винтами 100 на центральном участке штанги 78, к опорному кольцу 101, закрепленному на ее конце. За счет усилия упругого элемента 98 при исходном положении штанги 78 стакан 96 поджат к опорному кольцу 101. На переднем конце штанги 78 закреплена оправка 102, опорная поверхность которой снабжена винтовой канавкой 103, выполненной по форме винтовой поверхности витка пружины. Над центральной оправкой 46 на стенке 19 рамы 17 установлен силовой цилиндр 104, на штоке 105 которого закреплена планка 106. Планка 106 снабжена направляющими колонками 107, установленными в закрепленных на стенке 19 втулках 108. В оправках 46 выполнены пазы 109, напротив которых на планке 106 закреплены упоры 110. На стенке 73 редуктора 71 закреплен корпус 111 силового цилиндра 112, шток 113 которого через отверстия 114, выполненные в стенках 72 и 73, выведен наружу. На штоке 113 закреплен упор 115, расположенный напротив паза 116, выполненного в оправке 102.

В нижней части оправок 40 выполнены пазы 117, напротив которых размещены упоры 118. Упоры 118 закреплены на одной из направляющих проводок 119 шагового транспортера 22, в которых установлены цепи 32 цепной передачи 31. Ниже опорной поверхности оправки 60 на соответствующей напpавляющей проводке 119 закреплен штырь 120.

Перед оправками 40 и 46 и оправками 60 и 102 на стенках 18 и 19 рамы 17 закреплены направляющие пластины 21, установленные под углом к направлению перемещения шагового транспортера 22.

Сортировочный механизм 10 выполнен в виде четырех цилиндров 122, последовательно установленных за силовым цилиндром 47 на боковой стенке 18 рамы 17 по ходу перемещения шагового транспортера 22. На штоках 123 силовых цилиндров 122 закреплены толкатели 124. Напротив них на боковой стенке 19 рамы 17 смонтированы отводящие лотки 125.

На опоре 56 установлен датчик 126 положения штока 50 силового цилиндра 47, и на кронштейне 92 - датчик 127 положения штанги 78. Датчики 126 и 127 через систему управления электрически связаны с распределительным аппаратом силового цилиндра 47. Датчик 93 измерения усилия через систему управления электрически связан с распределительными аппаратами силовых цилиндров 122.

Описываемая автоматическая линия для изготовления, испытания и сортировки цилиндрических пружин работает следующим образом.

Прутковые заготовки загрузчиком 1 подаются в нагревательную печь 2 и оттуда поступают в пружинонавивочный автомат 3, производящий навивку пружин из нагретых прутков. В агрегатах 4 и 5 производится закалка и отпуск пружины, после чего их поверхность подвергается очистке и наклепу в дробеметной установке 6. Из установки 6 пружины с помощью транспортирующего устройства 16 перемещаются к приемному лотку 25 и поочередно подаются на него сталкивателем 27. При перемещениях пружин по лотку 25 направляющая 26 обеспечивает их установку в соответствующие секции 33 шагового транспортера 22.

Силовой цилиндр 28, моменты срабатывания которого согласованы с работой транспортирующего устройства 16, сталкивателя 27 и других силовых приводов линии, с помощью храпового механизма 29 приводит в движение цепную передачу 31, перемещающую в направляющих проводках 119 цепи 32 со смонтированными на них секциями 33 к силовым цилиндрам 34 механизма принудительного сжатия пружин 8. При шаговых перемещениях транспортера 22 пружины центрируются относительно его оси подачи с помощью направляющих пластин 122 и последовательно устанавливаются напротив каждого силового цилиндра 34 механизма 8.

Силовые цилиндры 34, срабатывающие по команде датчиков системы управления линии (не показаны) в моменты остановки секций 33 шагового транспортера 22, штоками 37 перемещают кронштейны 39 с закрепленными на них конусными оправками 40, пазы 117 которых проходят над упорами 118. При дальнейшем выдвижении штоков 37 оправки 40 заходят в торцы пружин и перемещают их к закрепленным на кронштейнах 45 оправкам 46, заходящим в противоположные торцы пружин. При последующем перемещении штоков 37 производится сжатие пружин до соприкосновения их витков. Соосность оправок 40 и 46 при перемещениях пружин обеспечивается с помощью закрепленных на кронштейнах 39 скалок 41, перемещающихся в направляющих отверстиях 42 опор 43 и в направляющих отверстиях 44 стенки 18 рамы 17.

При возвратном ходе штоков 37 силовых цилиндров 34 происходит разжим пружин. При этом силовой цилиндр 104 своим штоком 105 перемещает планку 106 с закрепленными на ней направляющими колоннами 107, перемещающимися во втулках 108, и упорами 110, заходящими в пазы 109 оправок 46 и сталкивающими с них соответствующие концы пружин.

При дальнейшем ходе штоков 37 шток 105 силового цилиндра 104 с планкой 106 и упорами 110 возвращаются в исходное положение, пружины полностью распрямляются, а упоры 118 заходят в пазы 117 оправок 40 и сталкивают с них противоположные концы пружины.

После многократных полных сжатий очередной пружины, обеспечивающих предварительную наработку заданного числа рабочих циклов перед испытаниями ее упругости, транспортер 22 подает очередную пружину в силоизмерительное устройство 9. Силовой цилиндр 47 штоком 50 перемещает кронштейн 52 с закрепленными на нем направляющей скалкой 53, перемещающейся в отверстии 54 стенки 18 рамы 17 и в отверстии 55 опоры 56, корпусом 57, соединенным с валом 59 с помощью фрикционного тормозного устройства 62, и установленной на валу 59 конусной оправкой 60, которая проходит над неподвижным упором 120 и заходит в торец пружины. При дальнейшем выдвижении штока 50 оправка 60 перемещает пружину к оправке 102, заходящей в ее противоположный торец, после чего пружина перемещает оправку 102, вместе со штангой 78, совершающей ход фиксированной величины. При этом лыски 79 штанги 78 перемещаются между подшипниками 80, вращающимися в корпусе 76 на осях 81, стакан 96 сжимает упругий элемент 98, подпружинивающий фланец 97 стакана 96 и прижимающий его днище 95 к шарику 94, а задний конец штанги 78 перемещается внутри стакана 96 до упора в его днище 95.

В момент соприкосновения торца штанги 78 с днищем 95 срабатывает датчик 127 положения штанги 78, по сигналу которого производится переключение распределительного аппарата силового цилиндра 47, и включается гидромотор 91. Шток 50 останавливается, а гидромотор 92 через шестерню 89 и зубчатое колесо 88 приводит во вращение корпус 76 вместе со смонтированными на осях 81 подшипниками 80 и установленной в них штангой 78. При вращении штанги 78 конец пружины заходит в канавку 103 и оправка 102 ввинчивается в пружину до упора. После этого пружина начинает вращаться вместе с оправкой 102 и навивается на направляющую канавку 61 оправки 60. При упоре конца пружины в край канавки 61 оправка 60 начинает вращаться вместе с валом 59 и установленным на нем центральным диском 64, проворачивающимися между фрикционными кольцами 66 и 67 в корпусе 57, остающемся при этом неподвижным.

При совершении штангой 78 заданного числа полных оборотов, в результате чего паз 116 оправки 102 приходит в свое исходное положение и оказывается расположенным напротив упора 115, по команде системы управления гидромотор 91 выключается, штанга 78 останавливается и производится переключение распределительного аппарата силового цилиндра 47, перемещающего свой шток 50 в следующее положение.

Происходит деформация пружины на заданную величину, после чего датчик положения 126 подает сигнал на включение распределительного аппарата силового цилиндра 47 и остановку штока 50.

После паузы, в течение которой происходит успокоение колебаний пружины, датчик 93 производит измерение развиваемого ею усилия.

По окончании измерений сигнал датчика 93 поступает в запоминающее устройство системы управления и силовой цилиндр 47 перемещает шток 50 в исходное положение. При этом силовой цилиндр 112 выдвигает шток 113 и вводит в паз 116 оправки 102 упор 115, выталкивающий конец пружины из канавки 103 и сталкивающий пружину с оправки 102. Под действием распрямляющегося упругого элемента 98 штанга 78 перемещается в направляющих элементах 80 корпуса 76 и возвращается в исходное положение.

Одновременно силовой цилиндр 112 также втягивает свой шток 113 и перемещает в исходное положение упор 115.

При возвратном ходе штока 50 силового цилиндра 47 выступающий из канавки 61 участок пружины соприкасается со штырем 120, и он сталкивает пружину с оправки 60.

При дальнейшем шаговом перемещении пружины транспортером 22 в сортировочный механизм 10, когда пружина устанавливается напротив соответствующего отводящего лотка 125, по сигналу заполняющего устройства системы управления срабатывает один из силовых цилиндров 122 и толкателем 124, установленным на его штоке 123 перемещает пружину в лоток 125.

Дальнейшая работа автоматической линии для изготовления, испытания и сортировки цилиндрических пружин продолжается по описанному выше циклу.

Рассортированные по своим упругим свойствам пружины комплектуются и направляются потребителю. (56) Книга В. М. Шнейберга и др. "Кузнечно-штамповочное производство Волжского автомобильного завода". М. ; Машиностроение, 1977, с. 15-17, рис. 5, б, и с. 234-243.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042461C1 |

| Устройство для клеймения | 1990 |

|

SU1829974A3 |

| НОЖНИЦЫ ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2093318C1 |

| Четырехвалковая машина для гибки гофрированного листового материала | 1990 |

|

SU1802732A3 |

| Шагозадающее устройство к пружинно-навивочному автомату | 1983 |

|

SU1156785A1 |

| Устройство для подачи листовых заготовок в рабочую зону пресса | 1991 |

|

SU1777569A3 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для навивки пружин | 1978 |

|

SU776725A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее к обрабатывающей машине | 1987 |

|

SU1397128A1 |

Использование: в автомобилестроении, в частности в пружинных подвесках легковых автомобилей. Сущность изобретения: прутковые заготовки подаются загрузчиком в нагревательную печь и из нее подаются в пружинонавивочный автомат. После закалки, отпуска пружин и их обработки в дробеметной установке пружины поштучно подаются в секции шагового транспортера установки для контроля усилия пружин. В механизме принудительного сжатия первый силовой цилиндр вводит в торец пружины коническую оправку и перемещают ее своим штоком по секции транспортера к другой конической оправке. После установки пружины на второй оправке и ее контрольного сжатия пружина подается в силоизмерительное устройство, в котором в один из ее торцов вторым силовым цилиндром вводится аналогичная коническая оправка. При перемещении пружины этим силовым цилиндром ко второй оправке, установленной на штанге, штанга перемещается в направляющих элементах корпуса и ее торец входит в контакт с датчиком измерения усилия. После этого поворотный механизм производит вращение штанги, в процессе которого витки пружины навинчиваются на оправку, установленную на штанге, а затем на другую оправку, установленную на штоке второго силового цилиндра. При дальнейшем ходе штока второго силового цилиндра пружина сжимается и датчик производит измерение ее усилия при заданной деформации. При возвратном ходе штока пружина снимается с оправок и подается в сортировочный механизм, в котором сбрасывается толкателями в один из отводящих лотков. 5 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-01-15—Публикация

1992-04-16—Подача