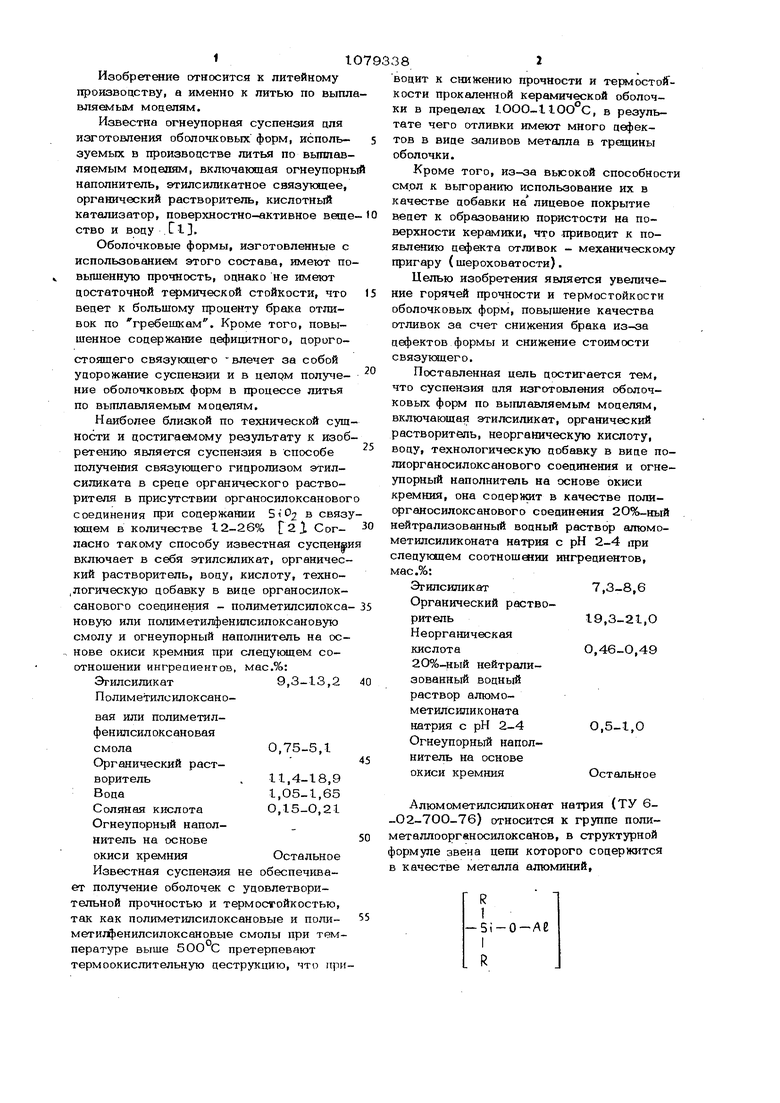

Изобретение относится к литейному произвоцству, а именно к питью по выпл вляемым моделям. Известна огнеупорная суспензия для изготовления оболочковых форм, исполь- зуемых в произвоцстве литья по выплавляемым моделям, включакяцая огнеупорн наполнитель, этилсиликатное связующее, органический растворитель, кислотный катализатор, поверхностно-активное вице ство и воцу .Cl, Оболочковые формы, изготовленные с использовании этого состава, имеют по вьпиенную прочность, однако не имеют достаточной тфмической стойкости, что ведет к большому проценту брака отливок по гребешкам. Кроме того, повышенное соцерясание дефицитного, дорогостоящего связующего влечет за собой удорожание суспензии и в целрм получение оболочковых форм в процессе литья по выплавляемым моделям. Наиболее близкой по технической сущ ности и цостигао ому результату к изоб ретению является суспензия в способе получения связующего гидролизом этилсиликата в среде органического растворителя в присутствии органосилоксановог соединения при содержании 5i02 в связ ющем в количестве 12-26% , Согласно такому способу известная суспенз включает в себя этилсиликат, органический растворитель, воду, кислоту, техно,логическую добавку в вице органосилоксанового соединения - полиметилсилокса новую или полиметилфенилсилоксановую смолу и огнеупорный наполнитель на основе окиси кремния при следукмцем соотношении ингрециенгов, мас.%: Эгилсиликат9,3-13,2 Полиметилсилоксановая или полиметилфенилсилоксановаясмола0,75-5,1 Органический растворитель. 11,4-18,9 Вода1,05-1,65 Соляная кислота О,15-О,21 Огнеупорный наполнитель на основе окиси кремнияОстальное Известная суспензия не обеспечивает получение оболочек с удовлетворительной прочностью и термостойкостью, так как полиметилсилоксановые и полиметилфенилсилоксановые смолы при температуре выше 5ОО С претерпевают термоокислительную деструкцию, что при водит к снижению прочности и TepvfocTo fкости прокаленной керамической оболочки в пределах lOOO-llOO С, в результате чего отливки имеют много дефектов в виде заливов металла в трещины оболочки. Кроме того, из-за высокой способности смол к выгоранию использование их в качестве добавки на лицевое покрытие ведет к образованию пористости на поверхности керамики, что приводит к появлению дефекта отливок - механическому пригару (шероховатости). Целью изобретения является увеличение горячей прочности и термосгойкосги оболочковых форм, повышение качества отливок за счет снижения брака из-за дефектов формы и снижение стоимости связукщего. Поставленная цель достигается тем, что суспензия для изготовления оболочковых форм по выплавляемым моделям, включающая этилсиликат, органический растворитель, неорганическую кислоту, воду, технологическую добавку в виде полиорганосилоксанового соединения и огнеупорный наполнитель на основе окиси кремния, она соцерншт в качестве полиорганосилоксанового соединения 20%-ный нейтрализованный водный раствор алюмометилсиликоната натрия с рН 2-4 при следующем соотношении ингредиентов, мас.%: Эгилсиликат7,3-8,6 Органический растворитель19,3-21,0 Неорганическая кислотаО,46-О,49 2О%-ный нейтрализованный водный раствор алюмометилсипик оната натрия с рН 2-40,5-1,0 Огнеупорный наполнитель на основе окиси кремнияОстальное Алюмометилсиликонат натрия (ТУ 6-02-700-76) относится к группе полиметаллооргвносилоксанов, в структурной формуле звена цепи которого содержится в качестве металла алюминий, -51-о-ле

Ввеаение 20%-ного воцного нейтрализованного цо кислой срецы с рН 2-4 раствора апюмометипсиликоната натрия в указанных соотношениях позволяет получать более термостойкие оболочки за счет химического модифицирования связующего, в результате которого образуются новые поперечные силоксановые связи и более термостойкие полим ы - полиалкилалюмосилоксаны, имеющие следующую структуру звена цепи: Использовать раствор с концентрацией алюмометилсиликоната натрия выше 20% не следует ввиду его нестабильност По истечении I сут раствор мутнеет за счет происходящей в «&л начальной стации коагуляции. Использование воцного раствора с концентрацией алюмометил.силиконата натрия ниже 2О% нецелесообраз ввиду незначительного эффекта по повышению горячей 1ФОЧНОСТИ и термостойкос керамических оболочек. Пример. Для приготовления водного раствора используют алюмометилсиликонат натрия (ТУ 6-О2-7ОО-79) с рН 10. Из-за высокой щелочности алюмо метилсиликоната натрия его невозможно ввести в этйпсиликатную суспензию. Поэ тому предварительно производят его нейтрализацию до рН 2-4 путем разбавлени

водным раствором кислоты. Для приготовления одного литра 2О%-ного воцного раствора берут 2ОО мл алюмометилсиликоната натрия, разбавляют водой в количестве ЗОО МП, а затем нейтрализуют азотной кислотой, разбавленной водой в соотношении 1:4.

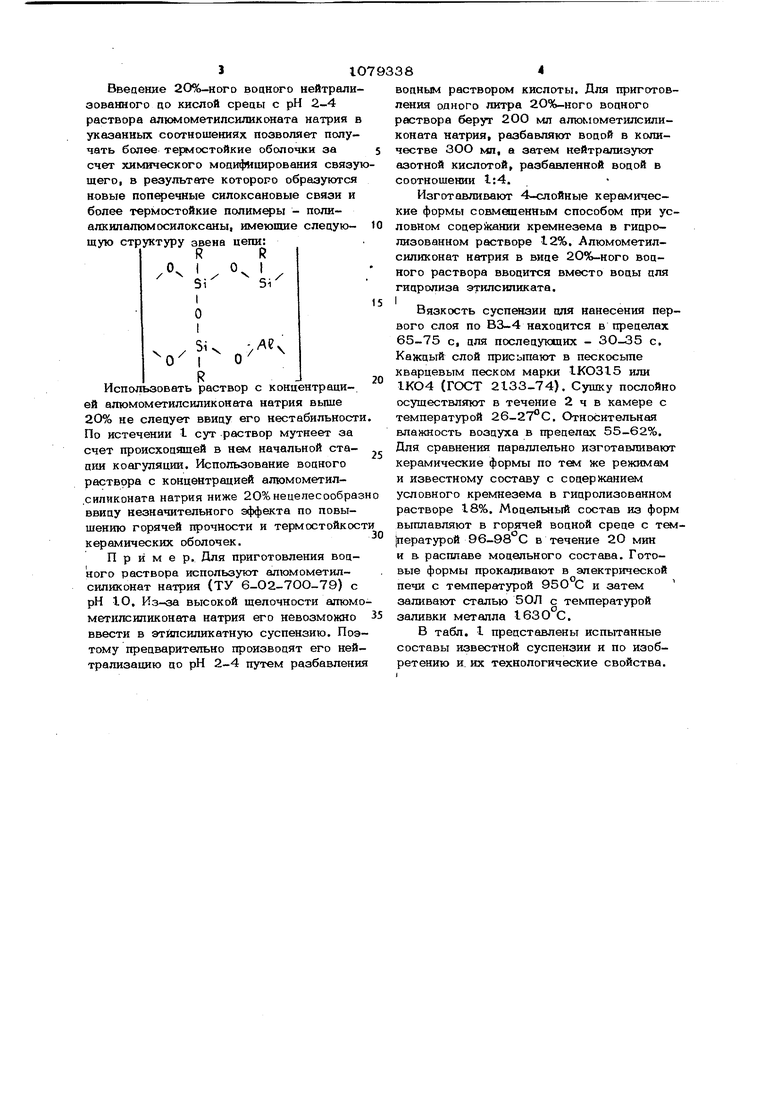

Изготавливают 4-слойные керамические формы совмещенным способом при условном содерйсаний кремнезема в гидро- лизованном растворе 12%. Алюмометилсиликонат натрия в виде 20%-ного водного раствора вводится вместо воды для гидролиза этилсиликата. Вязкость суспензии для нанесения первого слоя по ВЗ-4 находится в пределах 65-75 с, для последующих - ЗО-35 с. Каждый слой присыпают в пескосьше кварцевым песком марки 1КО315 или 1КО4 (ГСКГГ 2133-74). Сушку послойно осуществляют в течение 2 ч в камере с температурой . Относительная влажность воздуха в пределах 55-62%. Для сравнения параллельно изготавливают керамические формы по т&л же режимам и известному составу с содержанием условного кремнезема в гидролизованном растворе 18%. Модельный состав из форм выплавляют в горячей воцной среде с тем|пературой 96-98 С в течение 20 мин и в расплаве модельного состава. Готовые формы прокаливают в электрической печи с температурой 95О С и затем заливают сталью 5ОЛ с температурой заливки металла 163О С. В табл. 1 представлены испытанные составы известной суспензии и по изобретению и. их технологические свойства.

«о «ч л л i

S S S S

Ф S с

St в S « igi ф 0 а

3« Н Ф еЬ «о о

ов)эо

соь00О)

10пИ

г,со®ю

М N«1М

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1156803A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям | 1981 |

|

SU1011324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающая этилсютикат, органический растворитель, неорганическую кислоту, воау, технологическую аобавку в вице полиорганосилоксанового соединения и огнеупорный наполнитель на основе окиси кремния, отличающаяся тем, что, с целью повышения горячей прочности и термостойкости оболочковых форм, повышения качества отливок за счет сшикения брака из-за дефектов формы и снижения стоимости связующего, она содержит в качестве полиорганосипоксанового соединения 2О%-ный нейтрализованный водный раствор алюмомстилсиликоната натрия с рН 2-4 при следующем соотношении ингредиентов, мас.%: Эгалсшшкат 7,3-8,6 Органический раст19,3-21,0 воритель Неорганическая 0,46-0,49 I кислота 20%-ный нейтралиСО зованный водный раствор алккмометилсипи0,5-1,0 ;коната натрия срИ 2-4 Огнеупорный наполнитель на основе Остальное окиси кремния

|||§8&

§Е

М t liesl

S

И

S.Sis

ilfiiliiii

i о я о

-1

(2

со (О Г (D ф

ч, ч о о о о о

о d чс со (О

Р1 (О Г-. о р).

о о о гУ Н

III

10

о30)

I I

«г {

ч

ч

га 1

со

tсо

г

d п «с «

71О79338

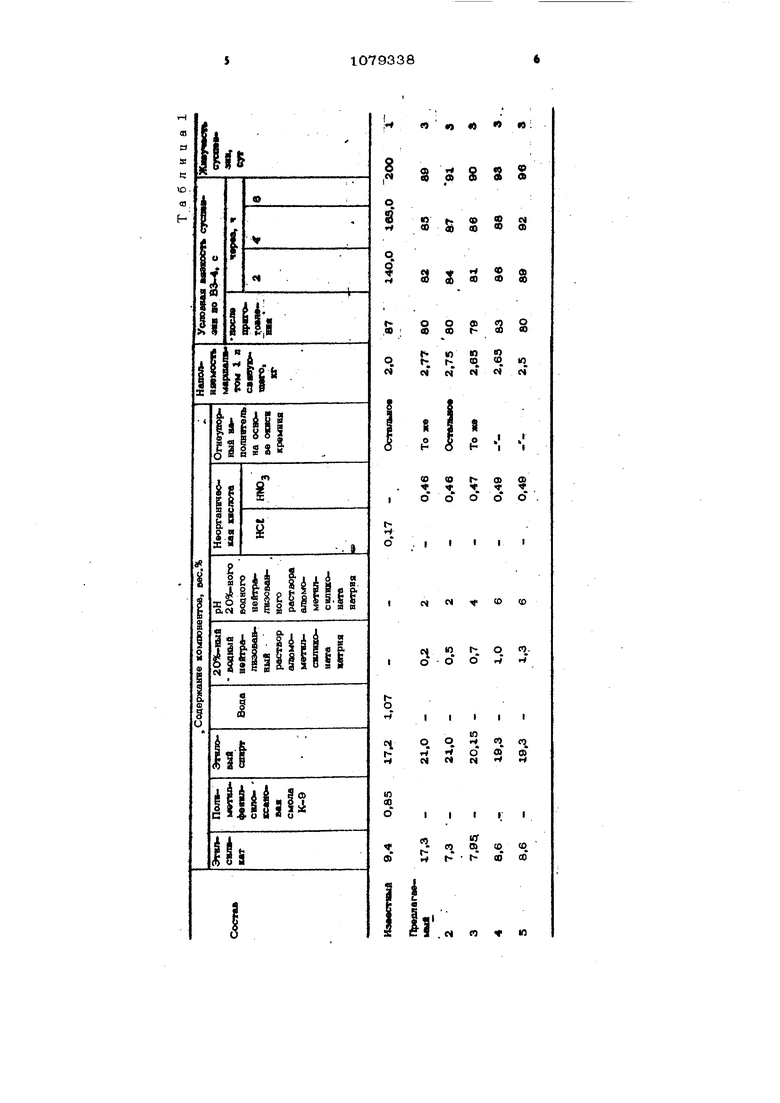

В табл. 2 привецены технологические свойства оболочек, полученных с испрль65,0

36,2

Иавмсгямв

Из табл. I видно, что показатели технологических свойств суспензии по изобретению выше по сравнению с известной суспензией, например, ввецение кремнийорганической смолы К-9 в состав извест-35 ной суспензии приводит к увеличению вязкости и снижению живучести.

Это можно объяснить тем, что кремнийорганическая смола преаставляет собой полимер разветвленной,частично сшитой и 40 циклической структуры, соаержаиий ОНгруппы у атомов кремния (Si), которые способствуют ускорению реакции поликонценсации и образованию пространственной сетчатой структуры полимеров связующего противопоставляемой суспензии. Это приводит к интенсивному нарастанию вязкости и, как следствие, снижению живучести суспензии.

При сравнении физико-механических 50 свойств керамической оболочки с использованием известного состава суспензии и состава по изобретению (табл. 2) видно, что прочность керамических оболочек после удаления модельного состава, как 55 в воцной среце, так и в расплаве модельного состава соответственно находится на одном уровне. Однако прочность керазоваш ем упомянутых суспензий и соответствующее качество отливок.

Т «б л ЯП 2

30,О

24,1

мической оболочки в прокаленном состоянии, а также ее термостойкость выше . у оболочек, изготовленных из суспензии по изобретению, чем из известной суспензии.

Таким образом, введение алюмометилсиликоната натрия в суспензию способствует повышению прочности в прокаленном состоянии на 2О-ЗО%, а их термостойкости - в 3 раза по сравнению с изЪестным техническим решением,вспедствие чего снижается брак отливок по заливам металпа в 2,3-5 раза, исключаются дефекты отливок по механическому пригару.

Оптимальное содержание 2О%-ного водного раствора алюмометилсиликоната натрия находится в пределах О,5-1,О%.

При дальнейшем увеличении весового содержания алюмометилсиликоната натрия в суспензии выше 1,О% наблюдается повышенная хрупкость керамики, процент брака по гребешкам возрастает и примерно находится на уровне известного состава.

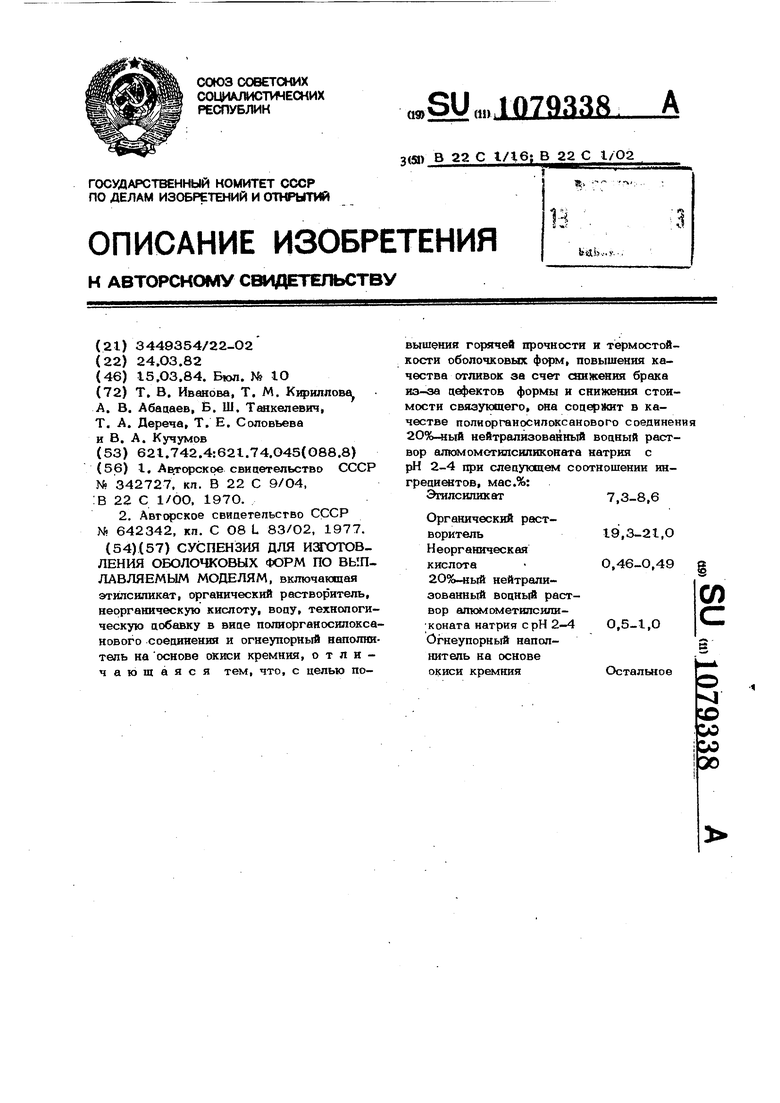

При уменьшений содержания алюмометилсиликоната натрия в суспензвш ниже 0,5% процент брака отливок по 9.10 гребешкам также нахоцится на уровне известного состава. Оптимальной кислотностью обладают суспензии с использованием 20%-ного водного нейтрализованного раствора алюмометилсиликоната натрия с рН 2-4, Снижение рН менее 2 и повышение более 4 ведет к помутнению раствора апюмоме тип силиконата натрия и к вьпшцению хлопье-,

43,2 97,2

50,Д Кроме того, снижение условного содержания кремнезема в гидролизованном растворе с 18 до 12% за счет исполь- : зования 20%-ного вопного раствора апюмометилсиликоната натрия позволяет сэкономить дефицитный материал - этилсиликат на 25-ЗО%.

1,3051,8756,16

0,4241,584О,82

14,354,34

0,3-1,51

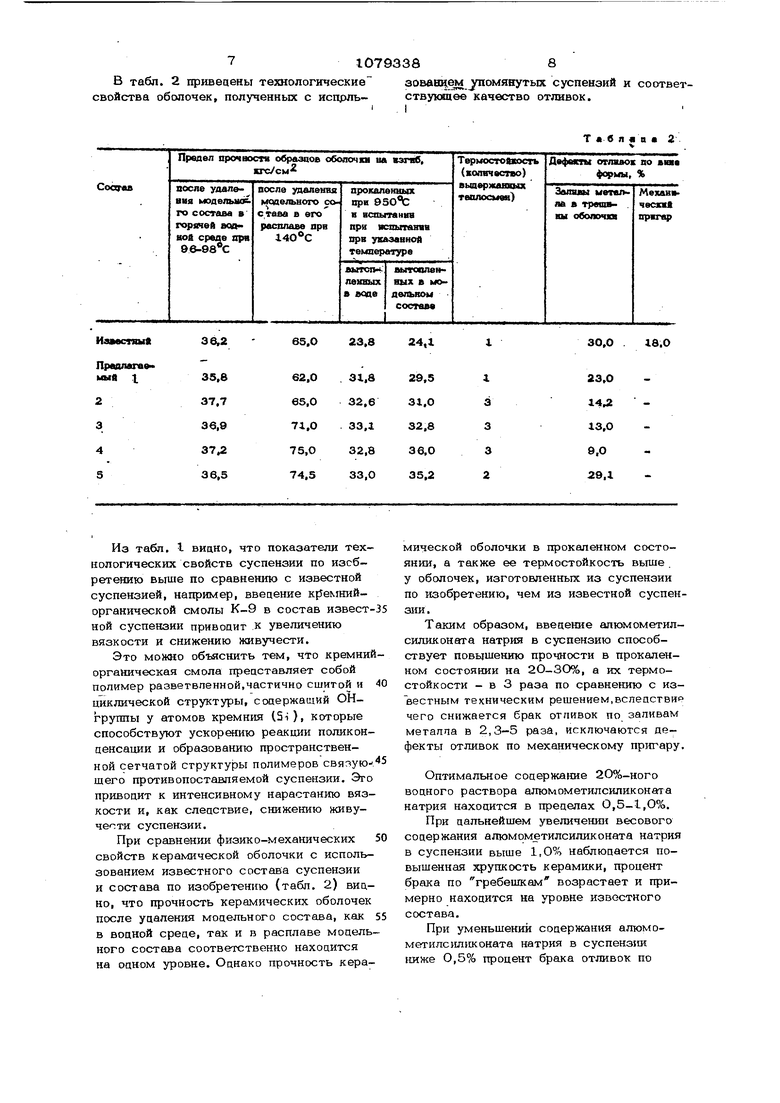

147,7998,49 38 видного осацка геля кремниевой кислоты в растворе. Такие растворы являются теетологически непригодными к использованию. Кислотность связующего в известной суспензии составляет рН 2. В табл. 3 представлен сопоставительный расхоц технологических материалов и их стоимость на I т годного литья. Таблица 3 Реализация изобретения позволяет получить экономический эффект порядка 130 р На т годного литья за счет снижения брака отливок, расхода этилсипиКата и стоимости гекнологических материалов на 1т годного питья.

| I, Ав горское свицетепьство СССР N 342727 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кп, С 08 L 83/О2, 1977. | |||

Авторы

Даты

1984-03-15—Публикация

1982-03-24—Подача