3

05

X

Изобретение относится к литейном производству, а именно к противопригарным материалам для изготовления формовочных и стержневых смесей, противопригарных покрытий, и паст. Известно применение в качестве противопригарного материала для покрытий литейных форм и стержней вулканического пепла, состоящего из окислов кремния, алюминия, титана и железа 1.

Данное покрытие не обеспечивает получение отливок с чистой поверхностью, так как вулканический пепел имеет низкую температуру плавления и невысокую огнеупорность Известен противопригарный материал, содержащий окислы алюминия, железа, кальция, магния, титана и воду 2.

Указанный противопригарный материал содержит большое количество окислов железа (4-16%) , что приводи к снижению его химической инертност и огнеупорности, вследствие чего снижаются его п отивопригарные своства. Кроме того, противопригарный материал не позволяет получить стальные отливки с чистой поверхностью, особенно при использовании легированных марок сталей.

Известен также противопригарный материал - гранат ЗЗ, содержащий, мае. %

Двуокись кремния 33,05 Окись алюминия 17,96 Окись железа33,05

Двуокись титана 3,57 Окись марганца 5,60 Окись хрома0,26

Окись магния3,74

Окись кальция2,50

Окись натрия+

окись калия0,10

Однако данный противопригарный материал имеет низкую огнеупорность а большое количество содержащихся в нем окислов железа и марганца (38,65%) приводит к повышению его химической активности, вследствие чего на поверхности отливок из углеродистых и легированных марок стале образуется трудноотделимый химический пригар. Окислы кальция и магния содержащиеся в гранате, усиливают пригарообразование на стальных отливках.

Цель изобретения - повышение химической инертности противопригарны покрытий, формовочных и стержневых смесей, улучшение их противопригарных свойств и качества поверхности отливок, а также расширение ассортимента противопригарных материалов для литейного производства.

. Указанная цель достигается применением 1гродуктов сгорания технологических газов титано-магниевого производства состава, мас.%: Двуокись кремния 15-20 Окись алюминия 1-2 Закись железа 0,6-1,5 Закись марганца 0,3-1,0 Окись хрома0,1-0,5

Двуокись титана Остальное в качестве противопригарного материала для литейного производства.

Продукты сгорания технологических газов титано-магниевого производства (ПСТГ) получают в виде золы фракцией до 20 мм при сжигании в печи технологических газов, материал не агрессивен, хранится и поставляется в бумажных мешках.

ПСТГ, содержащие около 80% двуокиси титана и около 15-20% двуокиси кремния, имеют температуру плавления около 1840°С. В системе двуокись титана - окись кремния не образуются химические соединения, способствующие образованию химического пригара. При взаимодействии- с жидкой сталью возможно образование химических соединений , , , образующих эвтектики с температурой плавления 1580-1630 К. Температура плавления эвтектик, содержащих окислы титана и железа, на 423-473 К выше, чем температура плавления образующегося фаялита в системе FeO-SiOi при применении маргалитовых покрытий, содержащих большое количество SiO Фаялит, способствующий образованию химического пригара при применении обычных маршалитовых покрытий образует две легкоплавкие эвтектики; одну с вюститом, температура плавления которой 1450 К, а другую с тридимитом, температура плавления которой 1451 К.

В системе FeO-TiO - SiOg тройных химических соединений нет. Следовательно, при взаимодействии жидкой стали с противопригарным материалом п

ПСТГ, не образуются сложные химические соединения, способствующие образованию химического пригара. Таким образом, ПСТГ могут использовать в противопригарных красках, формовочных смесях и сухих сыпучих покрытиях.

В качестве связ тощего в покрытии, содержащем ПСТГ, могут использоваться: сульфитно-дрожжевая бражка, сульфитный щелок, а также крахмалит, декстрин, патока, различные смолы и другие известные связующие материалы. В качестве стабилизатора могут применяться бентониты и формовочные глины различных марок, групп, сортов и классов, а также высокоьюлекулярные стабилизаторы: корбоксиметилцеллюлоза, поливиниловый спирт, ;т1оливинилбутираль, полиакрил амид.

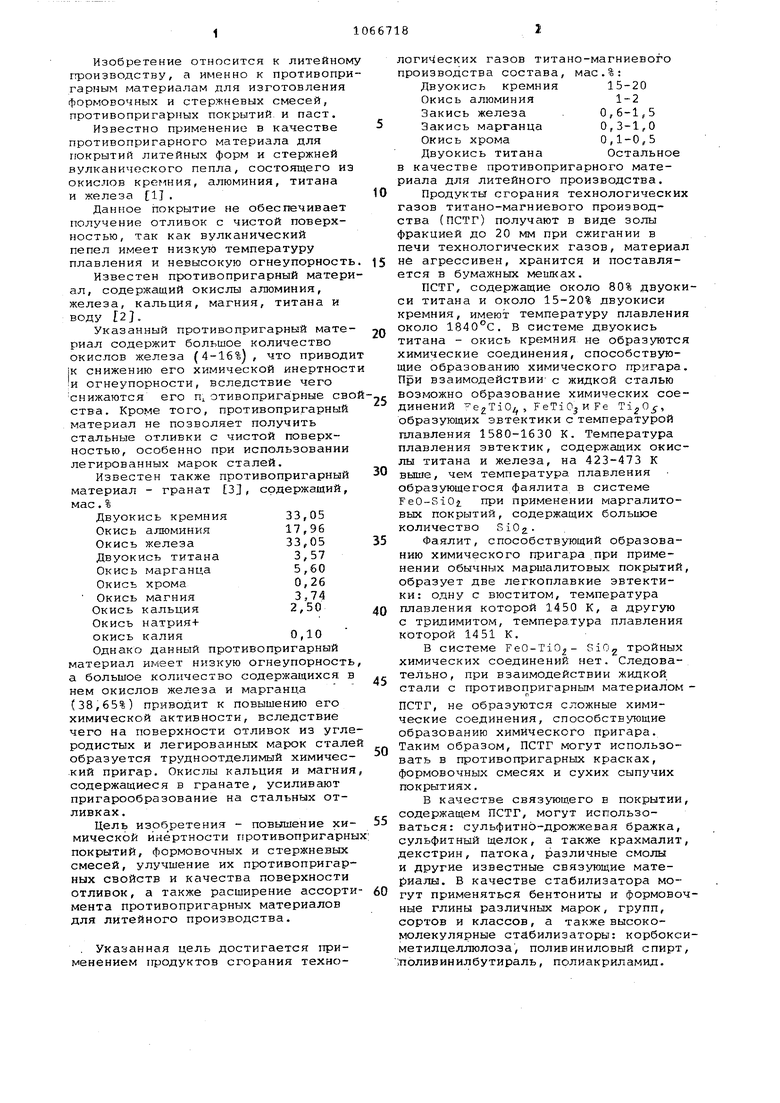

Составы и свойства противопригарных покрытий, полученных с противопригарным материалов (1) не известным (2), приведены в табл. 1 и 2.

Как видно из табл. 2, противопригарное покрытие, в котором использованы ПСТГ с высоким содержанием двуокиси титана (до 80%), удовлетворяют требованиям, предъявляемым к противопригарным покрытиям. Противопригарное покрытие на основе ПСТГ обладает хорошей седиментационной устойчивостью, кроющей способностью и прочностью на истирание. На поверхности окрашенных форм и стержней не образуется подтеков, получается равномерный слой достаточной толщины.

Предлагаемое покрытие с противопригарным материалом обладает высокими противопригарньоми свойствами. Качество поверхности отливок, полученных с применением форм и стержнейдокращенных этим покрытием, лучше чем окрашенных покрытием с гранатом.

ПСТГ хорошо сочетается с другими противопригарными материалами: обезжелезненным цирконовым концентратом марки Ц 54 (РСТ УССР 655-70), порошкообразным дистен-силлиманитовым концентратом марки КДС-П (ТУ-4824-30774), пылевидным кварцем .и др.

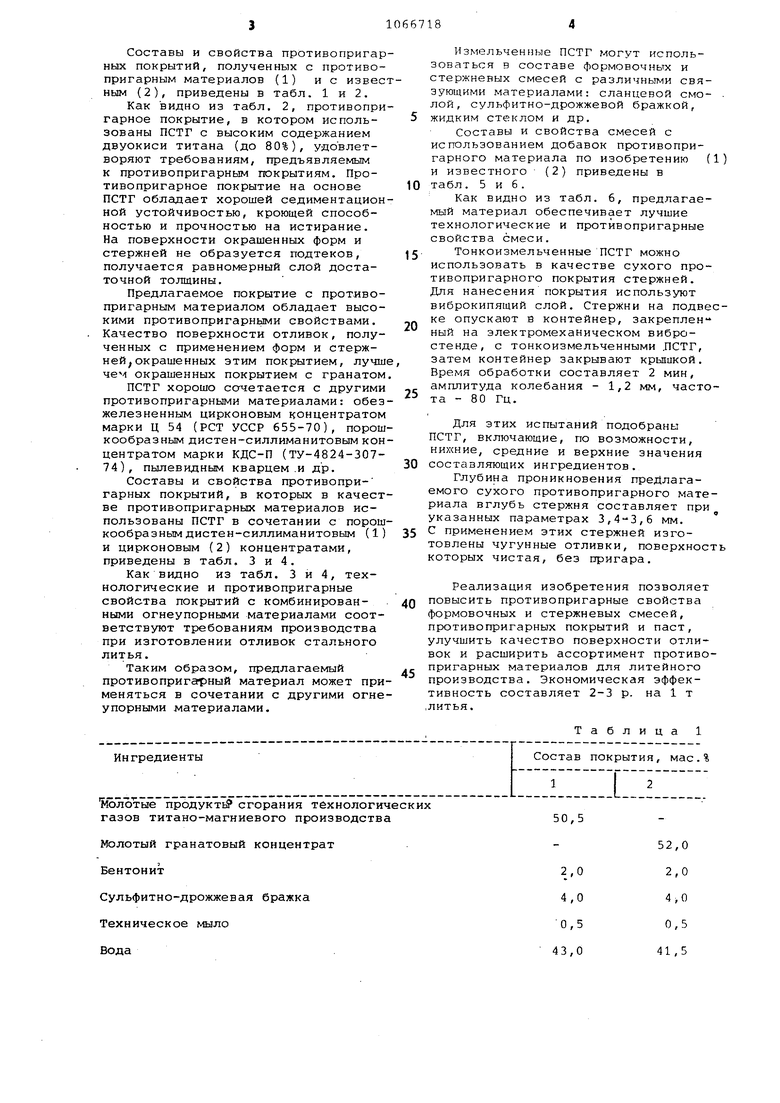

Составы и свойства противопригарных покрытий, в которых в качестве противопригарных материалов использованы ПСТГ в сочетании с порошкообразным дистен-силлиманитовым (1) и цирконовым (2) концентратами, приведены в табл. 3 и 4.

Как видно из табл. 3 и 4, технологические и противопригарные свойства покрытий с комбинированными огнеупорными материалами соответствуют требованиям производства при изготовлении отливок стального литья.

Таким образом, предлагаемый противопригарный материал может применяться в сочетании с другими огнеупорными материалами.

Измельченные ПСТГ могут использоваться в составе формовочных и стержневых смесей с различными связующими материалами: сланцевой смо- . лой, сульфитно-дрожжевой бражкой, жидким стеклом и др.

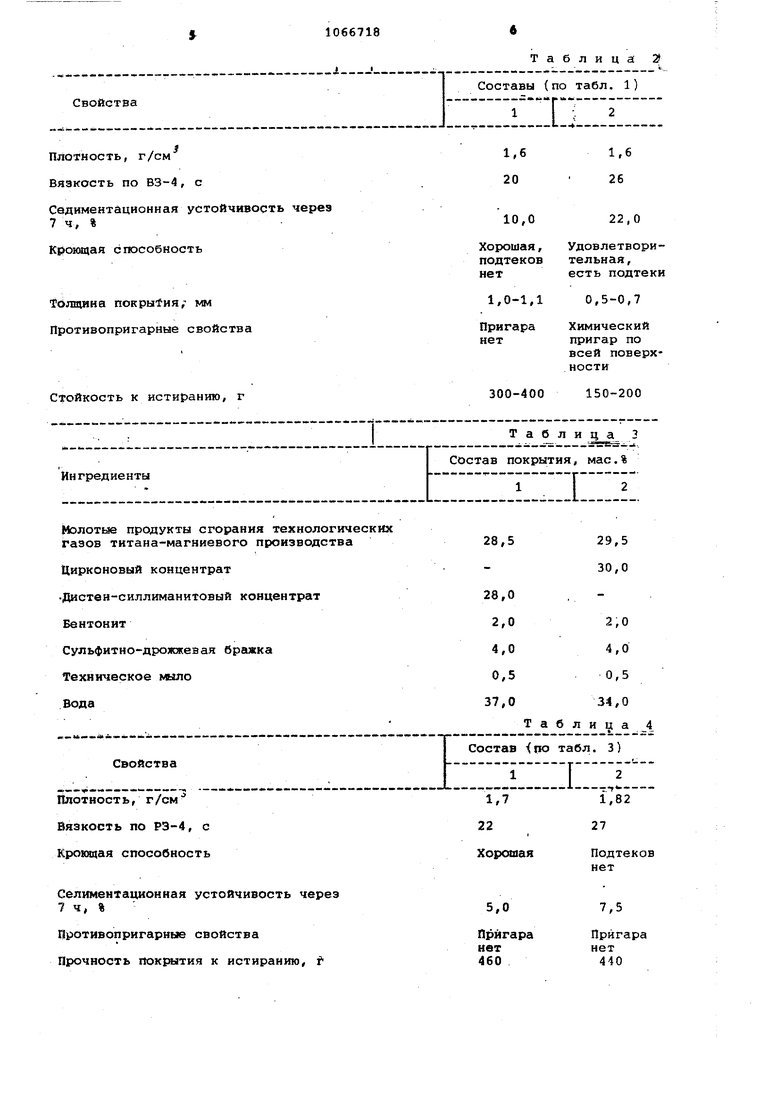

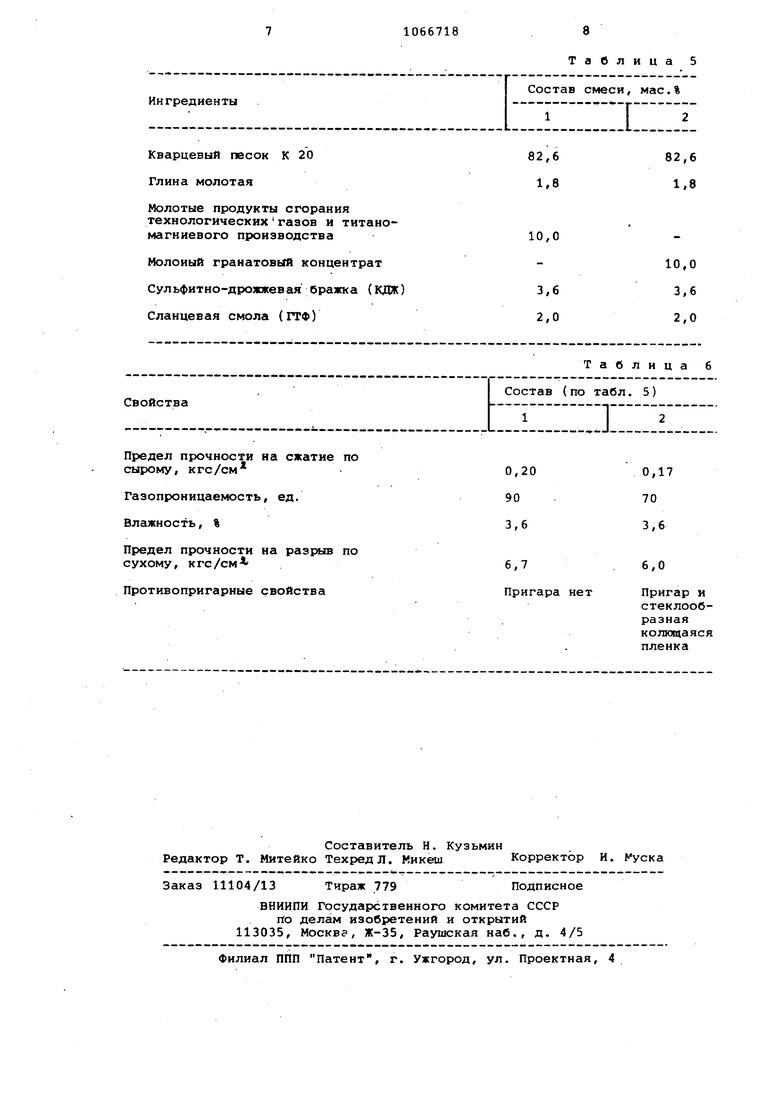

Составы и свойства смесей с использованием добавок противопригарного материала по изобретению (1) и известного (2) приведены в табл. 5 и 6.

0

Как видно из табл. 6, предлагаемый материал обеспечивает лучшие технологические и противопригарные свойства смеси.

Тонкоизмельченные ПСТГ можно

5 использовать в качестве сухого противопригарного покрытия стержней. Для нанесения покрытия используют виброкипящий слой. Стержни на подвеске опускают в контейнер, закреплен0ный на электромеханическом вибростенде, с тонкоизмельченными .ПСТГ, затем контейнер закрывают крышкой. Время обработки составляет 2 мин, амплитуда колебания - 1,2 мм, часто5та - 80 Гц.

Для зтих испытаний подобраны ПСТГ, включающие, по возможности, , средние и верхние значения

0 составляющих ингредиентов.

Глубина проникновения предлагаемого сухого противопригарного материала вглубь стержня составляет при указанных параметрах 3,4-3,6 мм. С применением этих стержней изго5товлены чугунные отливки, поверхность которых чистая, без пригара.

Реализация изобретения позволяет повысить противопригарные свойства

0 формовочных и стержневых смесей, противопригарных покрытий и паст, улучшить качество поверхности отливок и расширить ассортимент противопригарных материалов для литейного

5 производства. Экономическая эффективность составляет 2-3 р. на 1 т ,литья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная смесь для изготовления литейных форм и стержней | 1978 |

|

SU768529A1 |

| Противопригарная краска для литейных форм и стержней | 1982 |

|

SU1126354A1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1985 |

|

SU1407652A1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2165818C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1115838A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

Применение продуктов сгорания технологических газов титано-магниевого производства состава, мас.%: Двуокись кремния 15-20 Окись алюминия 1-2 Закись железа 0,6-1,5 Закись марганца. 0,3-1,0 Окись хрома 0,1-0,5 Двуокись титана Остальное в качестве противопригарного материала для литейного производства.

Тйлотые продукт сгорания технологических газов титано-магниевого производства

Молотый гранатовый концентрат Бентонит

Сульфитно-дрожжевая бражка Техническое мыло Вода

52,0 2,0 4,0 0,5

41,5

Таблица

Молотые продукты сгорания технологическихгазов и титаномагниевого производства

Молоиый гранатовый концентрат Сульфитно-дрожжевая бражка (КДЖ) Сланцевая смола (ГТФ)

Предел прочности на сжатие сырому, кгс/см

Газопроницаемость, ед. Влажность, %

Предел прочности на разрыв сухому, кгс/см

Противопригарные свойства

Таблица 5

10,0 3,6 2,0

Таблица 6

0,17

70

3,6

6,0 ра нет

Пригар и стеклообразнаяколющаяся пленка

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Противопригарное покрытие для литейных форм и стержней | 1974 |

|

SU507393A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 0 |

|

SU353781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Противопригарный материал в литейных смесях | 1977 |

|

SU662237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-23—Подача