1 Изобретение относится к литейном производству, в частности к состава для получения противопригарного пок рытия на литейных формах и стержнях используемых при производстве литья из черных сплавов. Известен состав для противопригарного покрытия литейных форм и стержней, включающий огнеупорный на полнитель, полифосфат калия, хлорид натрия и воду С13. Однако это покрытие имеет высоку осыпаемость, особенно после теплово сушки, и низкую трещиноустойчивость что приводит к образованию пригара на отливках. Наиболее близким к предлагаемому по технической сущности и достигаем му эффекту является состав tX для противопригарного покрытия, включаю ищи, мае. %: 31стенсиллиманитовый концентратФормовочная глина Концентрат сульфитнодрожжевойбражки Моющее средство Прогресс - смесь Натриевых солей сернокислых эфиров вторичных 0,6 спиртов Остальное Вода Недостатками указанного состава являются низкие значения прочности к истиранию, термостойкости, пластичности и противопригарных свойств Цель изобретения - повышение прочности к истиранию, термостойкос ти, пластичности. Поставленная цель достигается тем, что состав для противопригарно го покрытия литейных форм и стержне включающий дистенсиллиманитовый концентрат, глину формовочную, концентрат сульфитно-дрожжевой бражки, моющее средство Прогресс - смесь натриевых солей сернокислых эфиров вторичных спиртов, воду, дополнител но содержит хлористый барий и трипо лифосфат натрия при следующем соотношении ингредиентов, мае. %: 8 Дистенсиллиманитовый концент45,5-65,7 рат Формовочная 1,2-4,0 глина Концентрат сульфитнодрожжевойбражки 2,0-4,0 Моющее средство Прогресс смесь натриевых солей сернокислых эфиров. вто0,4-0,6 ричных спиртов 0,4-1,5 Хлористый барий Триполифосфат 1,6-4,4 натрия Вода Остальное Хлористый барий в сочетании с концентратом сульфитно-дрожжевой бражки придает составу пластичность, улучшает кроющую способность. Триполифосфат натрия в сочетании с моющим средством Прогресс также улучшает кроющую способность, способствует образованию легко размешиваемого осадка, что значительно облегчает использование покрытия после длительного хранения. Совместное введение хлористого бария с триполифосфатом натрия увели-чивает прочность слоя покрытия как после сушки, так и во время контакта с расплавленным металлом при достижении температуры 1070-1170 С, а также улучшает протипопригарные свойства. Высокие физико-меканичсеские свойства покрытия обеспечиваются при соотношении хлористого бария и триполифосфата натрия, равном 1:(34). При содержании хлористого бария и триполифосфата натрия менее 0,4 и 1,6 мае. % соответственно снижается прочность на истирание и термостойкость покрытия. Увелисенне содержания хлористого бария и триполифосфата натрия более 1,5 и 4,4 мас.% соответственно нецелесообразно из-за повьппения вязкости и ухудшения кроющей способности. Увеличение содержания глины свыше 4 мае. % приводит к образованию пригара на отливках а уменьшение ниже 1,2 мае. % приводит к отеканию покрытия с поверхности форм и стержней. 31 При содержании дистенсиллиманита менее 45,5 мае. % увеличивается пригар на отливках, а при содержании его более 65,7 мае. % покрытие имеет плохую кроющую способность. Увеличение содержания концентрата сульфитно-дрожжевой бражки более 4 мас.% увеличивает газотворную способность и пригар, а снижение ниже 2 мае. % увеличивает осыпаемост покрытия после сушки.; 8 Уменьшение содержания моющего средства Прогресс менее 0,4 мас.Х приводит к ухудшению кроющей способности, а увеличение более 0,6 мас.% снижает противопригарные свойства покрытия из-за обильного образования пены, приводящей к увеличению пористости слоя покрытия. В табл. 1 приведены предлагаемые составы покрытий (1-3) и прототипа (4). В табл. 2 приведены свойства предлагаемых составов и прототипа. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

| Противопригарный материал для литейного производства | 1982 |

|

SU1066718A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1044407A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1085093A1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2165818C2 |

| Противопригарное покрытие длялиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU799893A1 |

| Противопригарное покрытие для изго-ТОВлЕНия лиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU850255A1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1581465A1 |

СОСТАВ ДЛЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включагопий дистенсиллиманитовый концентрат, формовочную глину, концентрат сульфитно-дрожжевой бражки, моющее средство Прогресс - смесь натриевьк солей сернокислых эфиров вторичных спиртов и воду, отличающ и и с я тем, что, с целью повьпиеНИН прочности к истиранию, термостойкости, пластичности, он дополнительно содержит хлористый барий и триполифосфат натрия при следующем соотношении ингредиентов, мае. %: Дистенсиллиманитовый концентрат45,5-65,7 Формовочная глина1,2-4,0 Концентрат сульфитнодро хжевой бражки2-4 Моющее средство Прогресс - 0,4-0,6 (Л смесь натриевьтх солей сернокислых эфиров вторичных спиртов Хлористый 0,4-1,5 барий Триполифосфат 1,6-4,4 натрия Вода Остальное СП сх со 00

45,5

1,2

60,8

65,7

4,0

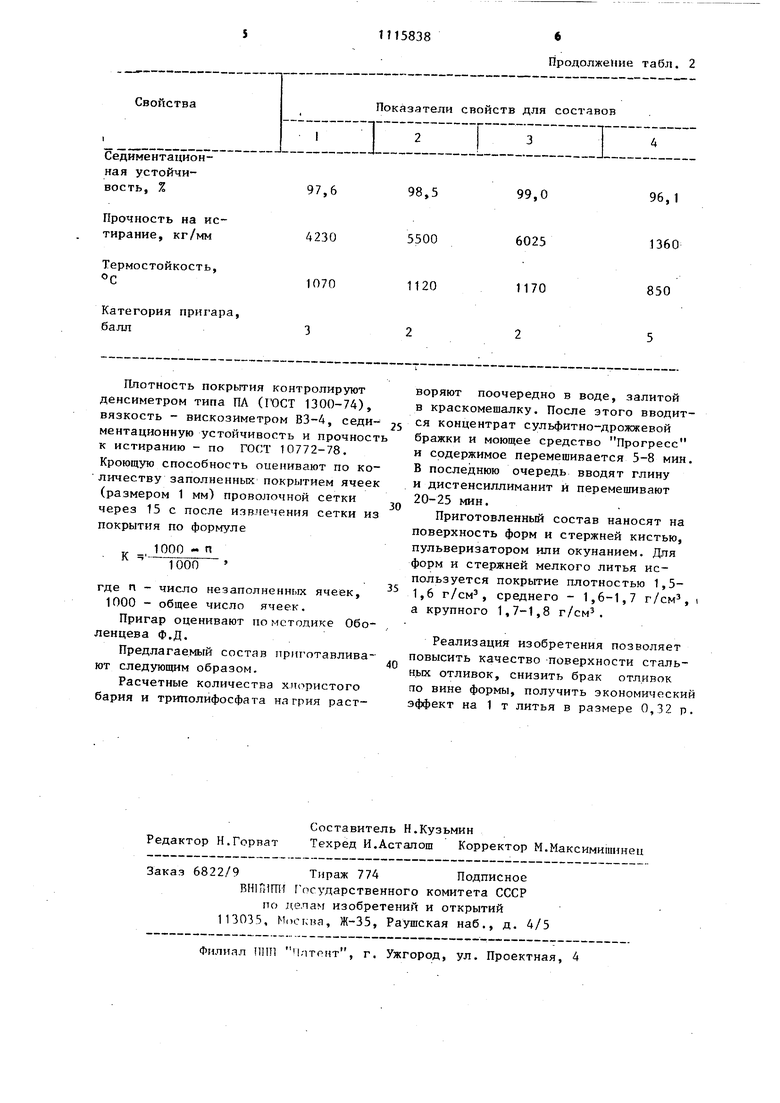

Таблица 2

Седиментационная устойчивость, %

Прочность на истирание, кг/мм

Термостойкость, «С

Категория пригар балл П.потность покрытия контролируют денсиметром типа ПЛ (ГОСТ 1300-74), вязкость - вискозиметром ВЗ-4, седиментационную устойчивость и прочност к истиранию - по ГОСТ 10772-78. Кроющую способность оценивают по ко личеству заполненных покрытием ячеек (размером 1 мм) проволочной сетки через 15 с после изв.7гечения сетки и покрытия по формуле 1000 п 1 000 где п - число незаполненных ячеек, 1000 - общее число ячеек. Пригар оценивают по методике Оболенцева ф.Д. Предлагаемый состав приготавливают следующим образом. Расчетные количества хлористого бария и триполифосфата нагрия растПродолжение табл. 2

99,0

98,5

96,1

5500

6025

1360

1170

850

1120 воряют поочередно в воде, залитой в краскомешалку. После этого вводится концентрат сульфитно-дрожжевой бражки и моющее средство Прогресс и содержимое перемешивается 5-8 мин. В последнюю очередь вводят глину и дистенсиллиманит и перемешивают 20-25 мин. Приготовленный состав наносят на поверхность форм и стержней кистью, пульверизатором или окунанием. Для форм и стержней мелкого литья используется покрытие плотностью 1,51,6 г/см, среднего - 1,6-1,7 г/см, а крупного 1,7-1,8 г/см. Реализация изобретения позволяет повысить качество поверхности стальн.ых отливок, снизить брак отливок по вине формы, получить экономический эффект на 1 т литья в размере 0,32 р.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самотвердеющее противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU865481A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Типовые технологические процессы приготовления и применения противопригарных покрытий, натирок, замазок, литейных клеев и прокладочных жгутов для литья в разовые песчаные формы, | |||

Авторы

Даты

1984-09-30—Публикация

1983-04-27—Подача