а Изобретение относится к кровельным и гидроизоляционным материалам на основе невулканиэованных резин из бутилкаучука и хлорсульфированного полиэтилена и может быть ис- пользовано в строительстве для устройства крювель и гидроизоляции. Известны кровельные и гидроизоляционные материалы на основе бутил каучука fl. Однако эти материалы, как правил при изготовлении и приклейке к осно ванию подвергаются значительным деформациям в продольном и поперечном направлениях. Ввиду анизотропности этих материалов применение их в устройстве кровель и гидроизоляции затруднено. Кроме того, в процессе теплового и .озонного старения у данных материалов прюисхо хи значительная усадка. Напряжение при растяжении в продольном направлении материа;Уа в 1,5-3 раза больше, чем напряжения при растяжении материала в поперечном направлении. Усадочные деформации имеют обратную зависимость для продольного и поперечного направления. АуизЬтропность и усадочные деформации материала снижают экплуатационные характеристики и срок службы таких материалов. Известен состав для герметизации и гидроизоляции, включающий бутилкаучук, наирит, теумоэластопласт, хлорсульфированный полиэтиле стеарин, парафин, окись цинка и наполнитель С2.. Однако известный cocTaia не обладает достаточной эластичностью. Наиболее близким по технической сущности и получаемому результату к изобретению является состав СЗЗ для кровельных и гидроизоляционных материалов, включающий, мае.%: Бутилкаучук39,4-42,0 Стеарин2,4-2,8 Парафин0,4-0,6 Оксид цинка , 5,9-6,3 Сера0,3-0,6 Каптакс ,1,2-1,4 Тиурам0,8-1,0 Сланцевая порода, состоящая из 70-90 вес.% карбонатной составляющей и 10-30 вес.% органической составляющей 10,0-15,0 КаолинОстальное Такой материал используется для всех видов покрытий во всех климатических зонах. Однако при ycTpoiiстве свободно плаваквдих мембран, а также сборки ковров для укладки, имеющих значительные площади, тако анизотропный материал в процессе работы с ним и под воздействием различных нагрузок резко удлиняетс в поперечном направлении. В процес эксплуатации под воздействием тепового лучевого и озонного ст.арения происходит значительная усадка материала в продольном направлении, что приводит при приклейке к разрыву или отрыву его от адгезива. Цель изобретения - повышение прочности материалов при растяжении в поперечном направлении и снижение усадки в. продольном направлении. Поставленная -цель достигается тем, что состав для кровельных и гидроизоляционных материсшов, вклюакщий бутилкаучук, сланцевую породу, состоящую из 70-90 мас.%, карбонатной составляющей и 10-30 мас.% орга«ич ской составляющей, стеарин, оксид цинка, каптакс, тиурам и каолин, дополнительно содержит хлорсульфированный полиэтилен, оксид магния, оксид железа и диоктилфталат при следующем соотношении компонентов, мас.%: Бутилкаучук32,3-36,0 Хлорсульфированный полиэтилен3,5-9,6 Стеарин1,5-1,7 Оксид цинка1,4-1,8 Оксид магния1,9-2,3 Оксид железа0,3-0,5 Диоктилфталат 1,0-1,7 Сланцевая порода 8,0-16,0 Каптакс. о,3-0,4 Тиурам0,3-0,4 КаолинОстальное В предлагаемой композиции хлорсульфированный полиэтилен играет роль легирующей добавки для бутилкаучука, позволяющий усилить внутримолекулярное взаимодействие макромолекул бутилкаучука в поперечном направлении при каландрировании материала и в сочетании с дибутилфталатом, оксидом магния и суриком активировать кремнийорганическую часть сланцевой породы. Сурик в композиции является как донором, так и акцептором каталитического количества воды, которое необходимо для гидролиза хлорсульфогрупп ХСПЭ, неэкранированных Диоктилфталатом, и которое образуется при взаимодействии оксидов цинка и магния со стеарином, позволяет равномерно диспергировать эту связанную воду. Пример 1. в резиносмеситель загружают 32,3 мас.% бутилкаучука, 25,0 мас.% каолина, 3,5 мас.% хлорсульфополиэтилена и при перемешивают 4 мин. Затем в резиносмеситель загружают 1,4 мас.% оксида цинка, 1,9 мас.% оксида магния, 0,3 мас.% оксида железа (сурика ) и 1,0 мас.% диоктилфталата. Перемешивание продолжают в течени: 5 мин, после чего поочередно вводят 1,5 мас.% стеарина и 0,3 мас.% каптакса. 3 10670 0,3 мас.% тиурама вместе в оставшнмися 20,5 мас.% каолина и 8,0 мас.% сланцевой породы. Овмее время смешения 14 мин. Готовую смесь выгружают на вальцы . и пластифицируют в течение 4 мин при темпе- ратуре валков 40-60 0. С вальцов смесь подают в куклах или лентой на 3-валковый каландр, t 10 где ее каландрируют при температуре; валков каландра: i верхнего 90-95 с; среднего 90-92 Ст нижнего 90-92 С. С каландра выходит полотно материала толщиной 1-1,5 мм и шириной 1-1,5 м. Полотно талькируют, охлаждают и наматывают в рулоны. Состав и данные испытаний приведены в табл. 1 и 2. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для кровли и гидроизоляции | 1981 |

|

SU979431A1 |

| Полимерная композиция для кровельных материалов | 1990 |

|

SU1781250A1 |

| Состав для кровельных материалов | 1986 |

|

SU1381135A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРОВНОГО МАТЕРИАЛА | 1995 |

|

RU2048775C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НАТУРАЛЬНОГО ГОРЮЧЕГО СЛАНЦА ДЛЯ ПРОИЗВОДСТВА ЭБОНИТОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2173323C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2125065C1 |

| ОБЛЕГЧЕННЫЙ РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОДЕЖДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540976C2 |

| СМЕСЬ ДЛЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ГИДРОИЗОЛЯЦИИ ПЛИТ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2001 |

|

RU2181131C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2012 |

|

RU2521043C2 |

СОСТАВ ДЛЯ КРОВЕЛЬНЫХ И ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ, включающий бутилкаучук, стеарин, оксид цинка, каптакс, тиурам, сланцевую породу, состоящую и 70-90 мае.% карбонатной составляющей и Ю1 V. -, 31Гмас.% органической составляющей, и каолин, отличающийс я тем, что, с целью повышения прочности материалов при растяжении в поперечном направлении и снижения усадки в продольном направлении, он дополнительно содержит хлорсульфированный полиэтилен, оксид магния, диоктилфталат и оксид железа при следующем соотношении компонентов, мае,%: Бутилкаучук. 32,3-36,0 Хлорсульфированный 3,5-9,0 полизтилен Стеарин 1,5-1,7 Оксид цинка 1,4-1,8 Оксид магния 1,9-2,3 Оксид железа 0,3-0,5 (Л Диоктилфталат 1,0-1,7 Сланцевая порода 8,0-16,0 Каптакс 0,3-0,4 Тиурам 0,3-0,4 Остальное 2 Каолин

Бутилкаучук32,333,535,536,035,5 Хлорсульфополиэтилен3,55,06,08,09,0 Стеарин1,51,61,61,51,6 Оксид цинка1,41,41,41,41,4 Оксид магния1,91,91,91,91,9 Сурик0,30,30,30,30,3 Диоктилфта1,01,01,01,01,0 Сланцевая порода . 8,010,012,0 12,0 14,0 Каптакс 0,3 0,30,4 0,3 0,4 Тиурам 0,3 0,40,3. 0,4 0,3 Парафин - Сера - -- - Этиленгликоль - -- -Каолин 49,544,639,6 38,2 34,6 Бутилкаучук 33,5 35,5 35,5 I 35,535,535,535,535,5 6,06,06,06,06,0 1,51,61,61,71,6 1,61,81,41,41,4 2,12,31,91.91,9 0,30,30,40,50,4 1,01,01,01,01,2 16,012,012,0 12,012,0 0,30,30,3 0,3 0,3 0,40,40,4 0,4 0,4 -- -35,338,839,5 39,339,3 Продолжение табл. 1 35,5 35,5 39,4

Продолжение табл. 1

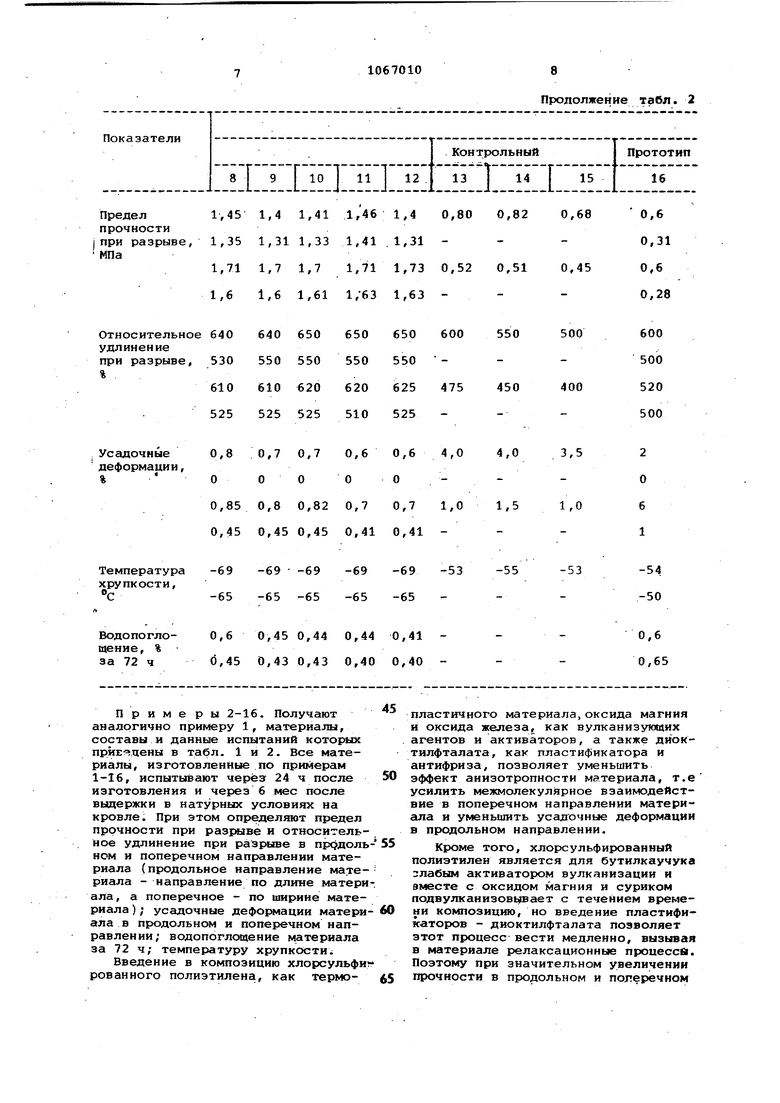

Примеры 2-16. Получают аналогично примеру 1, материалы, составы и данные испытаний которых в табл. 1 и 2. Все материалы, изготовленные.по примерам 1-16, испытывают через 24 ч после изготовления и через 6 мес после вьщержки в натурных условиях на кровле. При этом определяют предел прочности при разрыве и относительное удлинение при разрыве в прс дольном и поперечном направлении материала (продольное направление материала - направление по длине материала , а поперечное - по ширине материала ); усадочные деформации материала в продольном и поперечном направлении; водопоглсяцение материала за 72 ч; температуру хрупкости

Введение в композицию хлорсульфи рованного полиэтилена, как термоПродолжение табл. 2

пластичного материала, оксида магния и оксида железа, как вулканизующих агентов и активаторов, а также диоктилфталата, как пластификатора и антифриза, позволяет уменьшить эффект анизотропности материала, т.е усилить межмолекулярное взаимодействие в попер ечном направлении материгша и уменьшить усадочные деформации в продольном направлении.

Кроме того, хлорсульфированный полиэтилен является для бутилкаучука ::лабым активатором вулканизации и вместе с оксидом магния и суриком подвулканизов1 ает с течением времени композицию, но введение пластификаторов - диоктилфталата позволяет этот процесс вести медленно, вызывая в материале релаксационные процесса. Поэтому при значительном увеличении прочности в продольном и полеречном

9 106701010

Направлении у составов 1-12 осталь-эффект достигается только при совные физико-механические показателиместном использовании всех компонезначительно изменяются после вы-нентов.

держки в натурных условиях. В отли-Предлагаемый состав позволяет

чие от предлагаемого состава про-получить материал с улучшенными

тотип (состав 16) имеет ярко выра-5 физико-механическими свойствами и

женную анизотропию. Из контрольныхдает возможность снизить процент

примеров 13-15 видно, что получаемыйотходов при устройстве к ювeль. i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидроизоляционный материал | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-01-15—Публикация

1982-03-19—Подача