ос юс

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция для кровельных материалов | 1990 |

|

SU1781250A1 |

| Состав для кровельных и гидроизоляционных материалов | 1982 |

|

SU1067010A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2068858C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| Способ изготовления слоистого рулонного кровельного материала | 1991 |

|

SU1828481A3 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2002 |

|

RU2277048C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| Вулканизуемая резиновая смесь | 1985 |

|

SU1399310A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРОВНОГО МАТЕРИАЛА | 1995 |

|

RU2048775C1 |

ос

С71

Изобретение относится к кровель- ным материалам на основе невулканизо ванных резин из бутилкаучука и хлор- сульфированного полиэтилена и может быть использовано в строительстве для устройства кровель.

Цель изобретения - снижение остаточного- удлинения, повышение твердости материала и снижение его себестои мости.

Согласно изобретению используют бутилкаучук марок БК-0845, БК-1675, БК-20Д5, хлорсульфированный полиэтилен марок ХСПЭ-20, ХСПЭ-40. Тяжелую фракцию смолы пиролиза изношенной ре ЗИНЫ с температурой начала кипения 200-250 С, мол. м. 240-290, плотностью при 20°С 0.960-0,985 г/см получают из деталей изношенных покрышек (ГОСТ 8407-84) на основе каучу- ков общего назначения (СКИ, БСК, СКД Изношенные покрышки режут на крупные куски 200-500 мм и подвергают пиролизу в среде топочных газов и водяного пара при 400-650 С в течени 40-150 мин при атмосферном давлении.

Ниже приведены свойства тяжелой фракцкн смолы пиролиза изношенной резины.

Плотность при 20°С, г/см

Температура вспышки (в открытом тиглеЛ Фракционный состав, °С:

начало перегонки

(н.к.)

10% перегоняется

при

50% перегоняется

при

конец перегонки

(к.к.)

0,960-0,985 130-165

200-250 255-280 370-400 460-510

состав,

зности)

ло, число,

75-80 240-290

85,0-87,0

10,0-11,0

0,5-1,5

0,2-0,5

1,0-2,5

8-12 1,5-2,0

15

ю

20

5

30

Кинематическая вязкость при 100°С, м /с (10-l4)-l6 Температура застывания, с10-16 Групповой углеводородный состав, мол.%:

парафиновые5,0-10,0

нафтеновые25,0-30,0

олефиновые14,0-19,0

ароматические45,0-50,0

в т. ч о МО но-

циклические30,0-33,0

бициклические 13,5-14,5 полициклические 1,5-2,5

Состав для кровельного материала готовят следующим образом.

В резиносмеситель загружают бутил- каучук, 1/2 ч. наполнителя, хлорсуль- фополиэтилен и при 60° С перемешивают 4 мин. Затем в резиносмеситель загружают оксид магния и через 5 мин перемешивания поочередного вводят стео- риновую кислоту, каптакс, тиурам, тяжелую фракцию смолы пиролиза изношенной резины вместе с оставшейся частью наполнителя. Общее время смешения 14 мин; Готовую смесь выгружают на вальцы и пластицируют в течение 4 мин при температуре валков 40-50°С. С вальцев смесь подают на каландр, где ее каландруют при температуре валков: верхнего 100-1 , среднего 100-1 05 С, нижнего 98- -100°С.

Выходящее с Каландра полотно материала толщиной 1,5 мм талькируют, охлаждают, наматывают в рулоны.

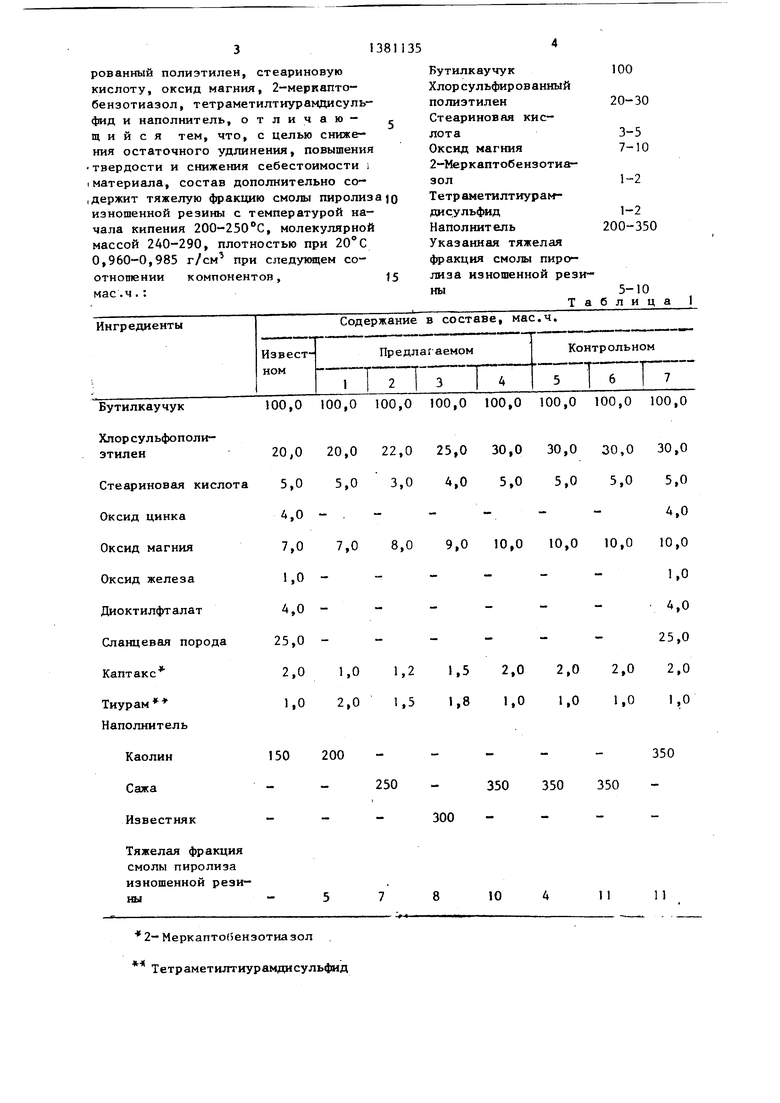

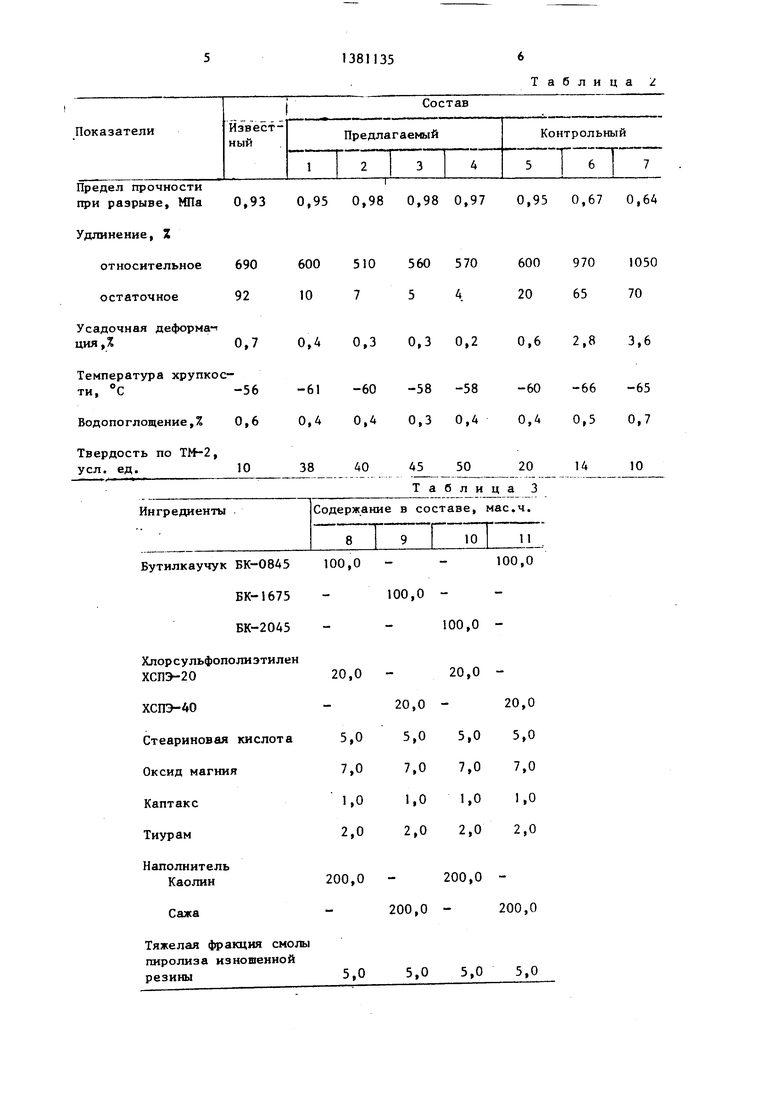

Составы кровельных материалов и результаты испытаний приведены в табл, 1 и 2, а также в табл, 3 и 4.

Кровельные материалы (составы по примерам 8-11 на основе бутилкаучука и хлорсульфополиэтилена разных маррк, табл, 4) выдерживали в натурных условиях на кровле в течение 6 мес.

Применение тяжелой фракции смолы пиролиза изношенных автопокрышек позволяет вывести из состава резиновой смеси такие компоненты, как оксид цинка, оксид железа, диоктилфталат и сланцевую породу без ухудшения долговечности материала и снизить его себестоимость.

5

0

5

0

is Формула изобретения

Состав для кровельных материалов, включающий бутилкаучук, хлорсульфированный полиэтилен, стеариновую кислоту, оксид магния, 2-меркапто- бензотиазол, тетраметилтиурамдисуль- фид и наполнитель, отличаю- щ и и с я тем, что, с целью снижения остаточного удлинения, повышения твердости и снижения себестоимости ; I материала, состав дополнительно со- ,держит тяжелую фракцию смолы пиролиза изношенной резины с температурой начала кипения 200-250 с, молекулярной массой 240-290, плотностью при 20°С 0,960-0,985 г/см при следующем соотношениимае.ч.:

компонентов,

100

150 200

- - 250

-

- 5 7

отиазол

рамдисульфид

5

Бутилкаучук100

Хлор сульфир ов анный полиэтилен20-30

Стеариновая кислота3-5Оксид магния 7-10 2-Меркаптобензотиа- зол1-2 Тетр амети лтиураьг- дисульфид 1-2 Наполнитель 200-350 Указанная тяжелая фракция смолы пиролиза изношенной резины 5-10

Таблица

100,0

350

350 350

350

300

8

10

1 1

11

Предел прочности

при разрыве, МПа 0,93 0,95 0,98 0,98 0,97

Удлинение, Z

относительное 690 остаточное92

Усадочная деформация,%0,7

600 510 560 570 10754

600 20

970 65

1050 70

0,4 0,3 0,3 0,20,6 2,8 3,6

Температура хрупкое- , V.-56

ти. с

-61 -60 -58 -58

Водопоглощение,% 0,6 Твердость по Thf-2,

0,4 0,4 0,3 0,4

усл. ед.

10

38

Бутилкаучук БК-0845 100,0 - - 100,0 БК-1675 - 100,0 - БК-2045 - - 100,0

20,0 -20,0 20,0 -20,0

5,05,0 5,0 5,0

200,0 -200,0 200,0 -200,0

5,05,0 5,0 5,0

Таблица 2

0,95 0,67 0,64

970 65

1050 70

-58 -58

0,3 0,4

45 50

-60

0,4

20

-66 0,5

14

-65 0,7

10

Таблица 3

Предел прочности при разрывр., МПа, через

24

6 мес

Относительное удлинение, %, через

24 ч

6 мес

Остаточное удлинение, %, через

24 ч

6 мес

Усадочная деформация %, через

24 ч 6 мес

Температура хрупкости, С, через

24 ч 6 мес

Водопоглощение, %, через

24 ч 6 мес

Таблица 4

0,96 0,90

1хЗ 1,0

о, 90

1,1 0,99

0,89

1x3 1,1

590 550

560 5lo

620 540

580 505

HO

560

560 520

8

4

3 О

jm

5 4

о

10 4

4 О

Ы 0,2

OjJ О

0,1

0 О

0,1

0 О

61 60

-60 -60

-61 -61 -58 -59

0,4 0,3

0,3 0,4 0,3 0,3 0,4 0,2

.9

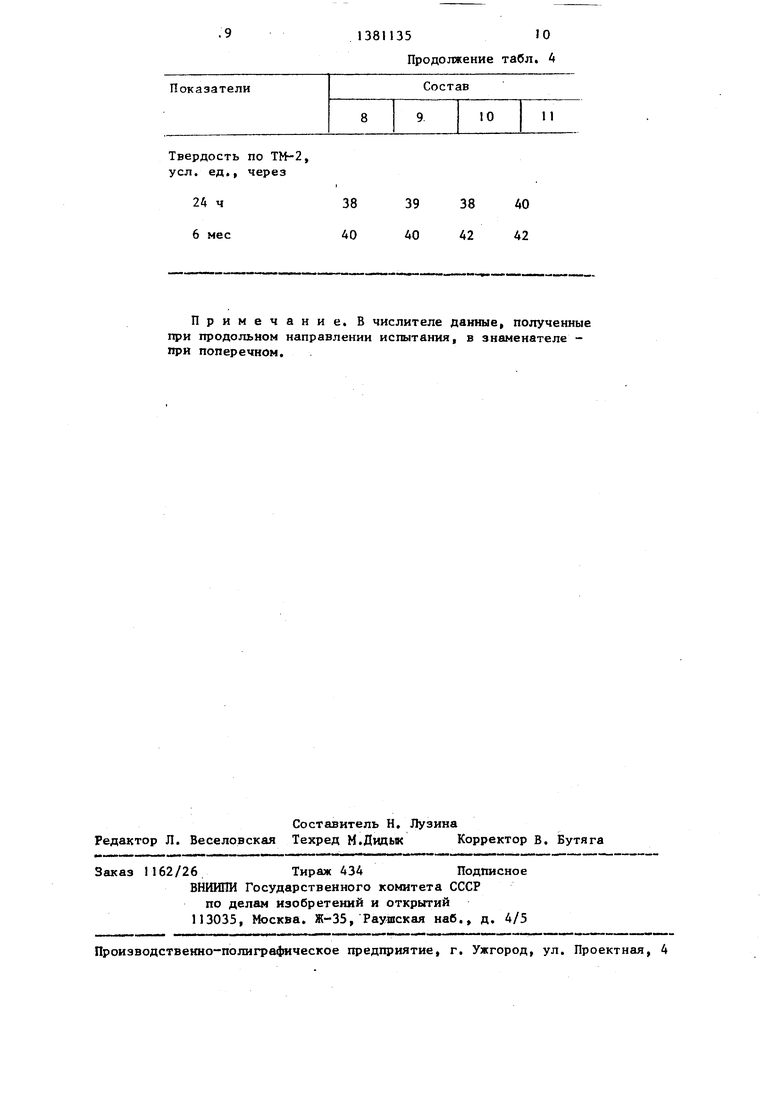

Твердость по ТМ-2, усл. ед,, через

Примечание. В числителе данные, полученные при продольном направлении испытания, в знаменателе - при поперечном.

138113510

Продолжение табл. А

| Состав для кровельных и гидроизоляционных материалов | 1982 |

|

SU1067010A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1988-03-15—Публикация

1986-01-13—Подача