Изобретение относится к составам гидроизоляционных материалов на оснр ве невулканизованных резин из бутилкаучука .

известны различные составы резин на основе бутилкаучука применяемые в производстве шин и резинотехнических изделий, обладаюише высокой стойкостью к атмосферному старению, высокими физико-механическими свойствами и низкой газопроницаемостью. Поэтому резины на основе 0утилкаучука в основном применяются для производства автомобильных камерС..

Но низкая газопроницаемость материалов на основе бутилкаучука отрицательно сказывается на долговечное- : ти кровельного покрытия, так как при резких перепадах температур остатки растворителя в приклеивающем слое испаряются и образуются вздутия и отслоения материсша от основания. Таким образом, низкая газопроницаемость материала препятствует повышению эксплуатационных характеристик и резко уменьшает срок службы.

Наиболее близким к предлагаемому по технической сущности и получаемому эффекту является состав гидроизоляционного материала 123, включающий

мас.%:

39-42

Бутилкаучук 0,3-2,4

Стеарин 0,4-0,6

Парафин 4,9-5,9

Оксид цинка 0,3-0,6

Сера 1,0-1,2

Каптакс 0,8-1,0

Тиурам

10 Остальное

Каолин Такой материал широко применяется для гидроизоляции проезжей части пролетных строений железнодорожных и автодорожных мостов, подземных

15 сооружений и других объектов транспортного и промышленного строительства, т.е. в тех случаях, когда приклейка материала осуществляется горячими мостиками без растворителя.

20 Качество такой приклейки значительно ниже по сравнению с холодными клеевыми составами.

Однако вследствие низкой газопроницаемости он не может быть применен

25 в кровельных покрытиях, требующих приклейки холодньлми клеями и мастиками с растворителем, из-за вздутий и отслоений. -Гаким образом, низкая газопроницаемость, материала препят30ствует повышению эксплуатационных

характеристик и резко уменьшает cpo службы.

Целью изобретения является повышение газопроницаемости материала.

Эта цель достигается тем/ что состав для кровли и гидроизоляции, включающий бутилкаучук, каолин, стеарин, парйфин, оксид цинка, серу, каптакс, тиурам, дополнительно содержит сланцевую породу, состоящую из 70-90 вес.% карбонатной составляющей с терригенными компонентами и 10-30 вес.% органической соС тавляющей при следующем соотношении компонентов, мае.%:

Бутилкаучук 39,4-42,0 Стеарин2,4-2,8

Парафин0,4-0,6

Оксид цинка 5,9-6,3 Сера0,3-0,6

Каптакс1,2-1,4

Тиурам0,8-1,0

Указанная сланцевая порода 10,0-15,0 Каолин 1 . Остальное Пример резиносмеситель загружают 39,4 мас.% бутилкаучука. В течение 2 мин при 60°С его перемешивают с 20 мас.% каолина. Затем в резиносмеситель загружают мас.%: стеарин 2,4; парафин 0,4 оксид цинка 5,9) каптакс 1,2. Перемешивание продолжают 5 мин. Оставшуюся часть каолина 19,4 мас.% подают в резиносмеситель вместе с 0,6 мае.% трурама. Смешение продолжают еще 3 мин. Затем в резиносмеситель подают 10 мас.% сланцевой породы и 0,3 мас.% серы. Общее время смешения 12 мин. .

Готовую смесь выгружают на вальцы, пластицируют 3 мин при температуре валков 40-45 С.

С вальцев резиновую смесь подают на каландр, где каландрируют при тепературе валков каландра: верхнего 90-92°С

85-88 С среднего 75-80°С нижнего

С каландра выходит полотно матерала толщиной 1-2 мм и шириной 1-1,4 м. Полотно охлаждают, посыпают тальком и.наматывают в рулоны длиной 10-15 м.Готовые рулоны складируют,

П р и м е р ы 2-14 выполнены аналогично примеру 1..

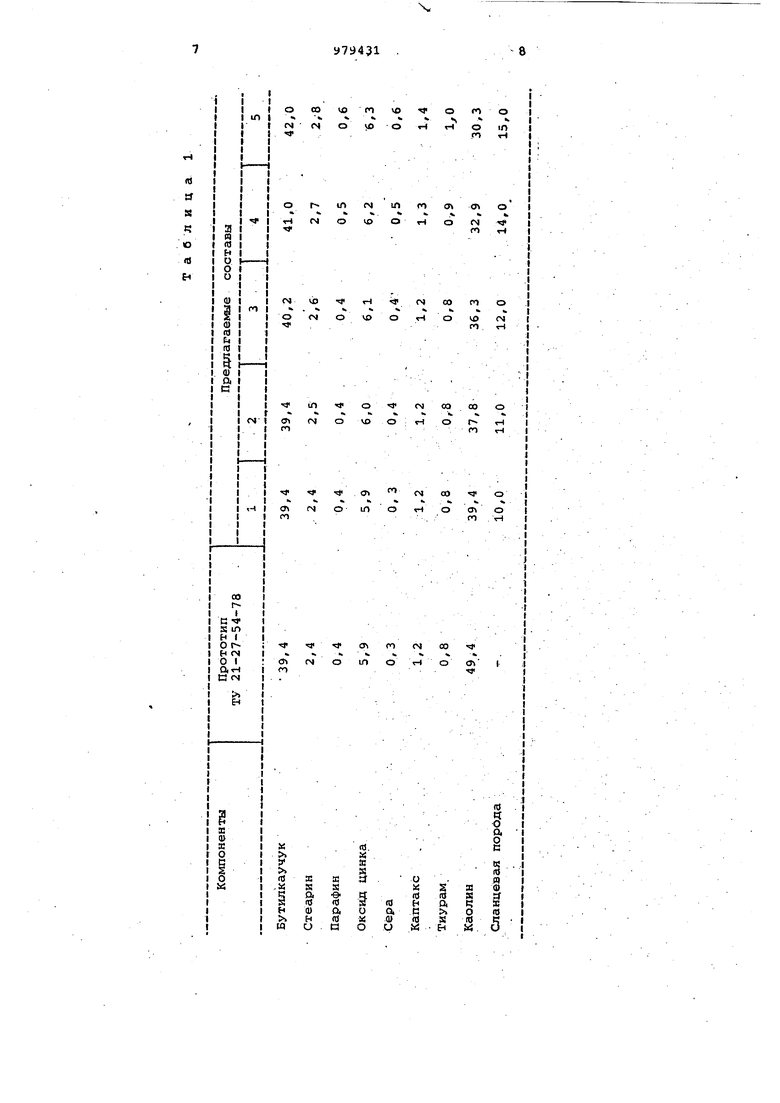

Предлагаемые сОставы представлен в табл.1.

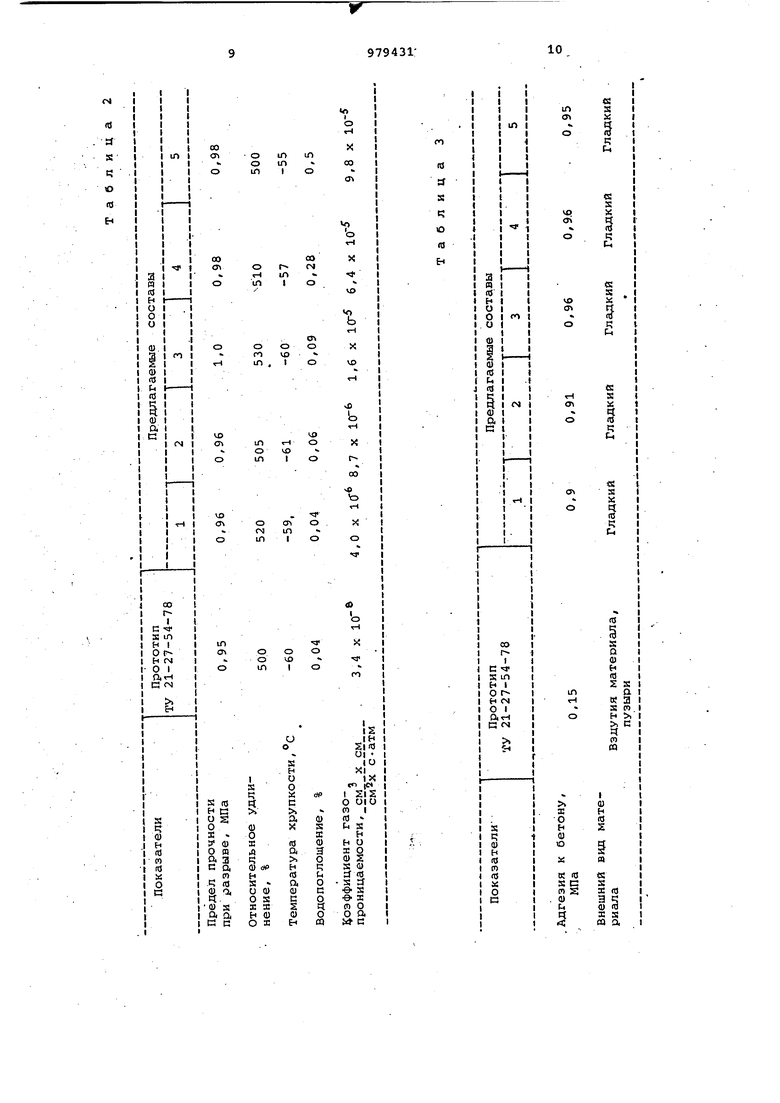

Свойства состава для кровли и гидроизоляции и материала, взятого за прототип, представлены в табл.2.

Как видно из табл.1 и 2 при введении сланцевой породы вместо части каолина сохраняются, в основном, вс физико-механические свойства материала. Правда, необходимо отметить

некоторый рост водопоглощения при введении 14-15% сланцевой породы.

Но при этом значительно увеличивается газопроницаемость материала. ,

Качество покрытий из материалапрототипа и предлагаемых составов оп ределяют по величине адгезии материалов к бетону.

При этом приклейку материалов к бетону осуществляют с помощью резинового клея на -бутилкаучуковой основе. Через 24 ч после приклейки образцы прдвергают термообработке при 60°С (температура на поверхности кровли) 5 в течение 10 ч, затем Охлаждают до комнатной температуры. Цикл нагревание - охлаждение повторяют 7 раз.

После этого исследуют внешний вид и определяют адгезию материаQ лов к бетону.

В табл.3 представлены эксплуатационные свойства материала.

Данные табл.3 показывают, что по внешнему виду предлагаемые составы

отличаются от материала-прототипа

отсутствием пузырей и вздутий, охраняют гладкую поверхность, а по величине адгезии, что характеризует долговечность покрытия, значительно превосходят материал-прототип.

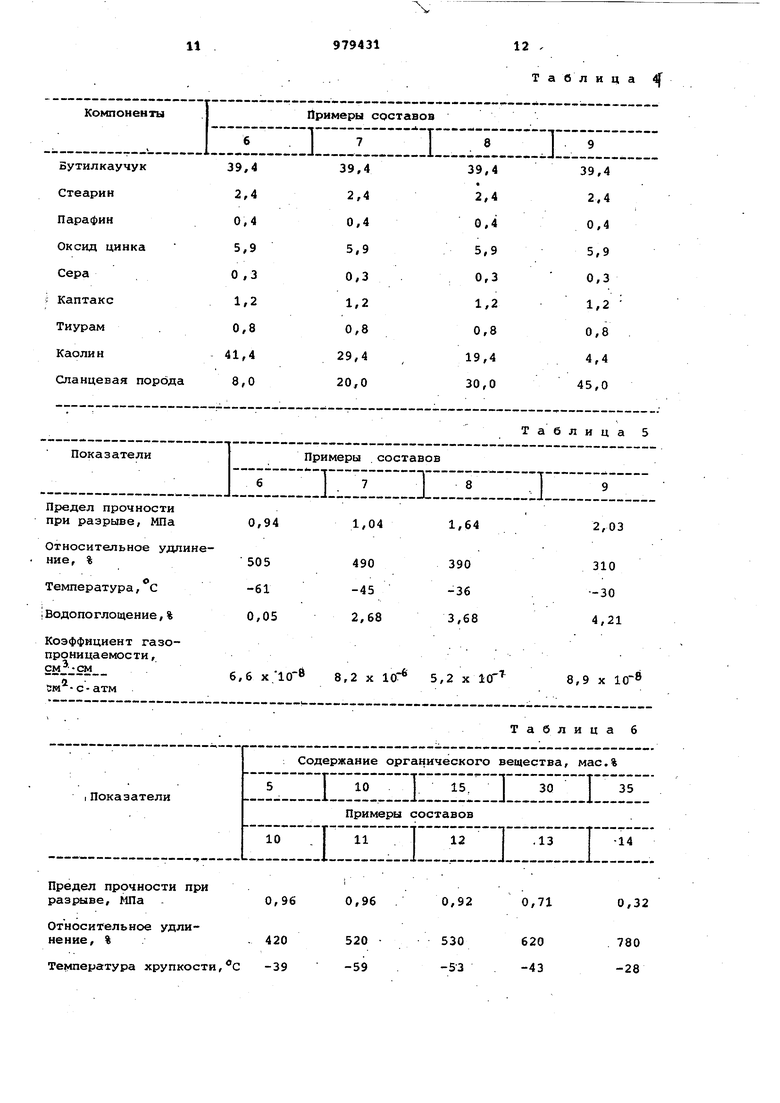

Для обоснования количества сланцевой породы в Предлагаемых составах готовят смеси 6-9 Ч таблица 4, в которых содержание сланцевой породы взято 8,20,30 и 45 мас.%.

5 , Свойства этих смесей представлены в таблице 5.

Данные таблицы 5 показывают, что введение сланцевой порода 8 мас.% (.состав 6) не повышает .газопроницаемость материала, а введение сланцевой породы 20% (состав 7) хотя и увеличивает газОпро ицаемость материала, но в то же время значительно ухудшает другие свойства материала,

5 в первуюочередь водопоглощение. Введение большего количества сланцевой породы (30-45 мас.%;, как это имеет место в известных композициях, не дает эффекта увеличения газопроницаеQ мости(составы 8-9.

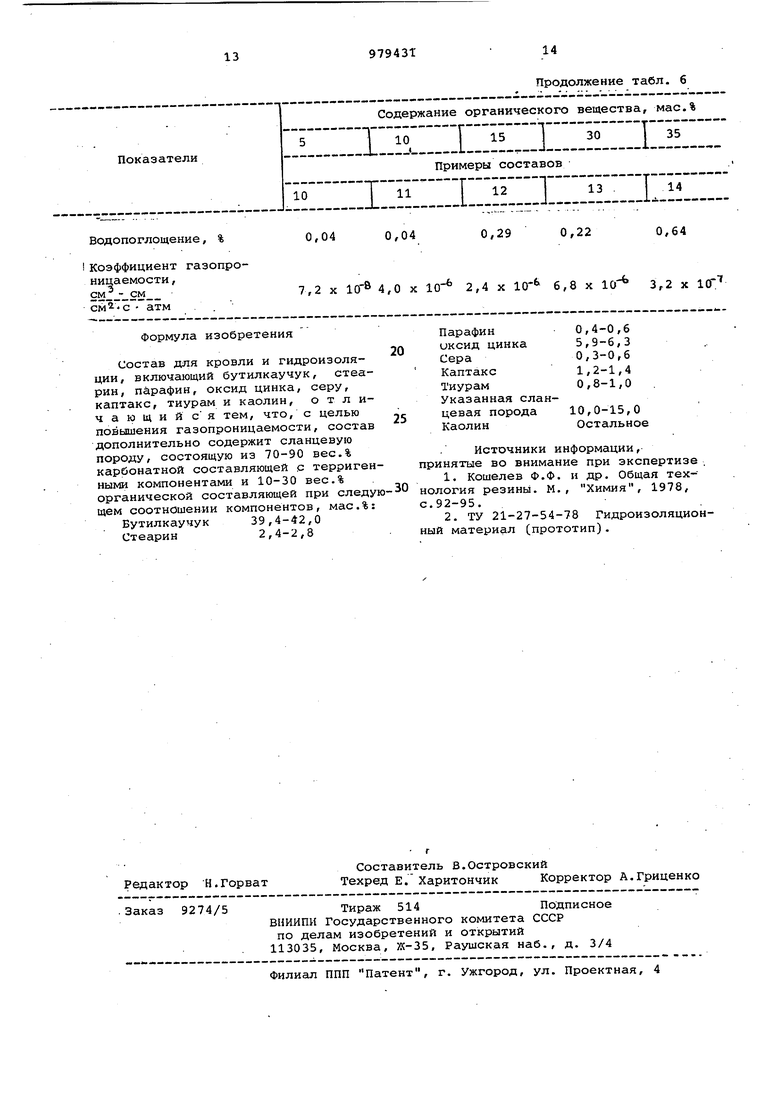

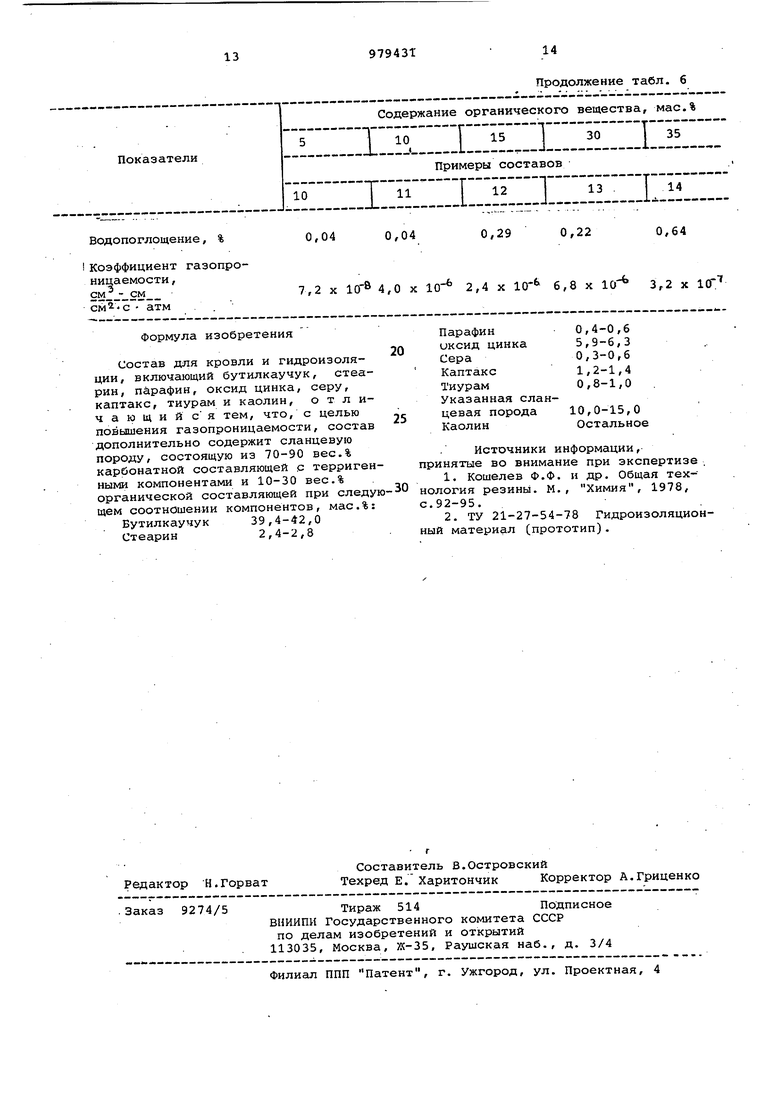

Для обоснования содержания органического вещества в сланцевой породе готовят составы,содержащие 10 Мас.% сланцевой породы (см.таблицу 1, состав 1), но с разным содержанием органической части.

Свойства этих составов приведены в табл.6. .

Данные Таблицы 6 показывают, что уменьшенное содержание органической части в сланцевой породе (состав 10) не повышает газопроницаемость материала, а увеличение его содержания свыше 30% (состав 14 ) приводит к снижению всех физико-механических свойств.

5 9794316

Таким образом, сопоставляя пред-повыыает газопроницаемость примерно

ложенные составы и известный, видно, 200-400раз. При этом сохраняются

что только введение сланцевой поро-физико-механические свойства, повыды в количестве 10-15 мае.%, содер-шаются эксплуатационные свойства аджащей 10-30% органического йецест-гезия), что влечет за собой увеличева, дает положительный эффект, т.е.5 нне долговечности кровельных покрытия.

979431

11

Таблица Водопоглощение, % Коэффициент газопроницаемости , 7,2 X 10в 4,0 X атм Формула изобретения Состав для кровли и гидроизоляции, включающий бутилкаучук, стеа рин, парафин, оксид цинка, серу, каптакс, тиурам и каолин, о т л и ч а ю ц и и с я тем, что, с целью повышения газопроницаемости, соста дополнительно содержит сланцевую породу, состоящую из 70-90 вес.% карбонатной составляющей с терриге ными компонентами и 10-30 вес.% органической составляющей при след щем соотношении компонентов, мас.% Бутилкаучук 39,4-42,0 Стеарин2,4-2,8 10- 2,4 х 10 6,8 х 10 3,2 х 1СГ 0,4-0,6 Парафин 5,9-6,3 иксид цинка 0,3-0,6 Сера Каптакс 1,2-1,4 0,8-1,0 Тиурам Указанная слан10,0-15,0 цевая порода Остальное Каолин Источники информации, нятые во внимание при экспертизе . 1.Кошелев Ф.Ф. и др. Общая техогия резины. М., Химия, 1978, 2-95. 2.ТУ 21-27-54-78 Гидроизоляционматериал (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для кровельных и гидроизоляционных материалов | 1982 |

|

SU1067010A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НАТУРАЛЬНОГО ГОРЮЧЕГО СЛАНЦА ДЛЯ ПРОИЗВОДСТВА ЭБОНИТОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2173323C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2125065C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| Полимерная композиция для кровельных материалов | 1990 |

|

SU1781250A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2065459C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРОВНОГО МАТЕРИАЛА | 1995 |

|

RU2048775C1 |

| Состав для получения кровельного рулонного материала | 1980 |

|

SU939487A1 |

| Состав для кровельных материалов | 1986 |

|

SU1381135A1 |

Авторы

Даты

1982-12-07—Публикация

1981-06-30—Подача