Oi

«

о ел Изобретение относится к цветной металлургии, в частности к металлур гии цинка, и может быть использовано для окускования клинкера - продукта йельцевания цинковых каков и раймовки перед переработкой его в шахтных печах. Клинкер цинкового производства содержит медь, золото, серебро и является ценным сырьем для получения этих металлов. По условиям, существуюидей технологии на цинковых , заводах клинкер на выходе из вальц--, .печей подвергается водной грану- , в результате чего в конечном виде он содержит много мелочи (до 85% класса минус 10 мм). В отечественной практике переработка клинкера осуществляется в iiiaxxHHX печах. Наличие в клинкере большого количества мелочи затрудняет его переработку в шахтньк печах: снижает производительность, увеличивает пылевынос. Требуется специальная подготовка клинкера перед плавкой. Известен способ подготовки клинкера к плавке методом агломераций в смеси с медными концентратами и флюсами 11. Однако процесс агломерации требу ет значительных капитальных и экспл атационных затрат и не может быть применен для клинкера в чистом виде из-за высокого содержания в нем горючих компонентов - углерода и металлического железа, горение кото рых приводит к проегреву и заплавле нию аглооборудования. Кроме того, процесс агломерации сопровождается -большими выбросами вредных газов. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ подго товки клинкера к плавке, заключающийся в нагревании клинкера до 125 1300°С, выдержке его при этих темпе ратурах в течение 55-65 мин, последующем охлаждении до 950-1050с и выдержке при этих температурах в те чение 40-50 мин 2J, На осуществление этого способа требуется значительный расход топли ва на нагрев клинкера и последующую длительную вьщержку при этих температурах. Кроме того, не достигается получение клинкера с гранулометри-г ческим составом, соответствующим техническим требованиям шахтной пла ки. Целью изобретения является сокра щение затрат топлива на подготовку Поставленная цель достигается тем, что согласно способу подготовк клинкера цинкового производства к плавке, вктпочающему нагрев его и охлаждение, клинкер нагревают до 1050-1150 с, формуют и охлаждают 65 о 20p-400t со скоростью 4-15 г рад/ми н а затем - со скоростью до 100 град/мин. Горячий клинкер на выходе из вельц-печи имеет температуру 1050IISO C и состоит из твердых частиц и расплава. При разгрузке из вельцпечи непосредственно в изложницы, на пластинчатый конвейер и т.п. клинкер легко формуется. При формовании твердые частицы оказываются окруженными расплавом, который при охлаждении кристаллизуется и механически связывает (цементирует) твердые частицы. Клинкер, нагретый до температуры ниже , плохо формуется, так как расплава в таком клинкере не хватает для связывания твердых частиц. При температуре вы-. 1ш 1150°с расплав в клинкере излишне перегрет и в процессе формования стекает на дно формы, не цементируя твердые част,ицы. Охлаждение сформованного клинкера До 200-400°С проводят со средней скоростью 4-15 град/мин. Этот интер вал скоростей охлаждения выбран из соображений сохранения прочности кусков клинкера. При повышении скорости охлаждения выше 15 град/мин в кусках клинкера возникает высокое термическое напряжение, которое приводит к растрескиванию и, в конечном счете, к уве личению выхода мелких фракций. При скорости охлаждения менее 4 град/мин прочность окускованного клинкера не меняется, но снижает производительность процесса охлаждения. Дальнейшее охлаждение клинкера от 200-400°С до 20-25°С проводят со средней скоростью до 100 град/мин. Клинкер, сформованный и охлажденный до 200-400°С в заданном режиме охлаждения (4-15 град/мин) представляет прочные куски, и последующее увеличение скорости охлаждения до 100 град/мин на их прочность почти практически не влияет. При скорости охлаждения выше 100 град/мин растет выход мелких фракций Поэтому с целью интенсификации процесса охлаждения сформованного клинкера охлаждение ведут в двух режимах. П р и м е ро Клинкером, выходящим из вельц-печей с температурой 1050-1150С или нагретым до такого интервала температур, заполняли изложницы квадратного сечения (llOx xllO мм) высотой 200-500 мм или размерами 30.0x500x200 мм с целью его формования в этих изложницах и охлаждения. Для получения необходимой скорости охлаждения изложницу орошали водой с различным ее расходом. Для получения высоких скоростей охлаждения (примеры 14, 15) сформованный клинкер периодически целиком в изложнице погружали в воду. Высокие скорости во второй стадии охлажде,ния достигались путем погружения в воду охлажденных до кусков сформованного клинкера различной величины.

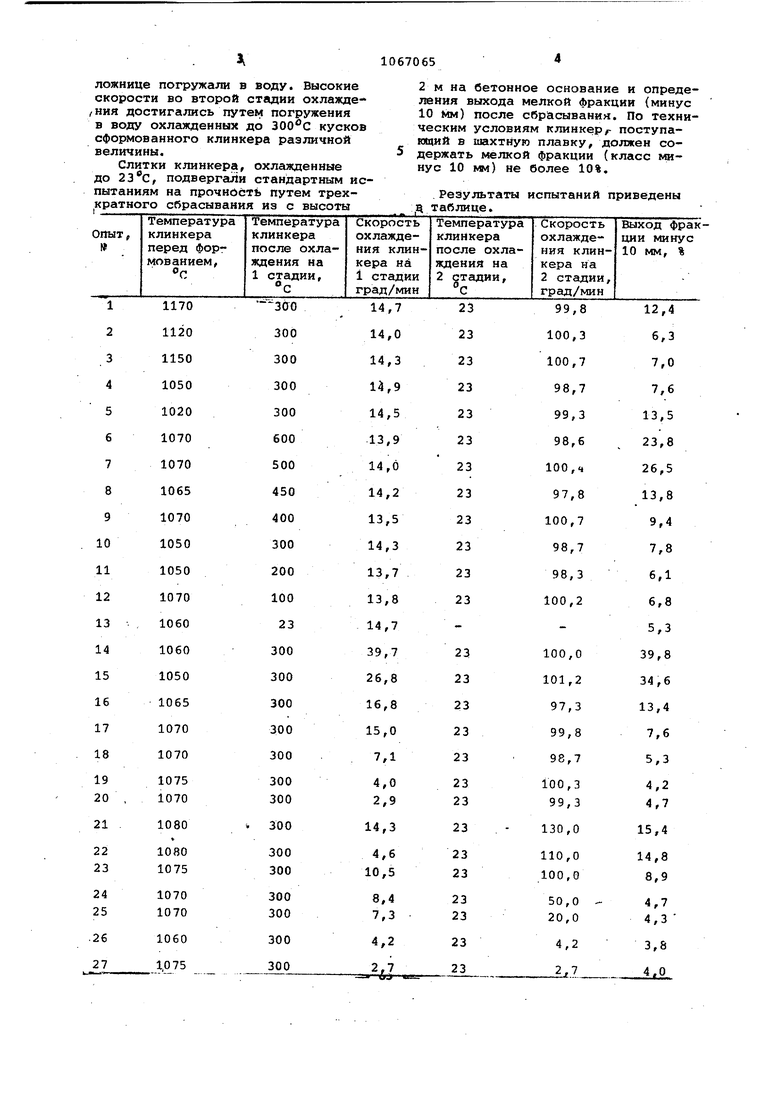

Слитки клинкера, охлажденные до , подвергали стандартным испытаниям на прочность путем трехкратного сбрасывания из с высоты

2 м на бетонное основание и определения выхода мелкой фракции (минус 10 мм) после сбрасывания. По техническим условиям клинкер поступающий в шахтную плавку, должен со5 держать мелкой фракции (класс минус 10 VS4) не более 10%.

Результаты испытаний приведены Q таблице.

В результате истштаний (см. таблицу) выяснено, чтог

Клинкер перед начал(Ж формования его в слитки должен иметь температуру 1050-1150 С (опитая 1-5).

Снижение выхода фракции минус 10 мм достигается при охлгикдении клинкера со скоростью не более 15 град/мин на первой стадии охлаждения (опыты 13-20).

Температура клинкера после первой стадии охлаждения должна быть не выше (опыты 6-13). Выход фракции минус 10 мм после испытаний формованного клинкера в зависимости от режима его охлаждения на двух стадиях.

С целью интенсификации охлаждение слитков клинкера от 200-400с до температуры окружающей среды можно вести без потери прочности с более высокой скоростью, чем на первойстадйй, ноне более 100 град/ми (опыты 21-27)о

Снижение скорости охлаждения на первой и второй стгщиях охлаждения клинкера ниже 4 град/мин не приводит к существенному повышению прочности клинкера и уменьшению выхода мелкой фракции, (опыты 20, 27), но снижает производительность процесса подготовки.

Таким образом, в сравнении с прототипом предложенный способ обеспечивает следующие преимущества; сни,жается температура нагрева клинкера с 1250-1300с до 1050-1150 С и исключается ВЕЗдержка его при повышенных температурах, что сокращает расход топлива иа подготовку; обеспечивается получение окускованного клинкера выход класса минус 10 мм не превышает 10%.

Ожидаемый экономический эффект составит руб. на т перерабатываемого клинкера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ подготовки цинксодержащего сырья к плавке | 1979 |

|

SU855043A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| Устройство для горячего формования клинкера | 1985 |

|

SU1326624A1 |

| Способ подготовки цинкосодержащих материалов к плавке | 1978 |

|

SU706458A1 |

| Способ переработки клинкера вельцевания пылей электродуговой плавки стали | 2023 |

|

RU2821446C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ подготовки шихты для алгомерации сульфидного концентрата | 1990 |

|

SU1774961A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

СПОСОБ ПОДГОТОВКИ КЛИНКЕРА ЦИНКОВОГО ПРОИЗВОДСТВА К ПЛАВКЕ, включающий нагрев его и охлаждение, отличающийся тем, что, с целью сокращения затрат топлива на подготовку, клинкер нагревают до 1050-1150С, формуют и охлаждают до 2рО-400 с со скоростью 4-15 град/мин, а затем - со скоростью до 100 град/мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цигода И.М | |||

| и др | |||

| Полупромышленные испытания агломерирующего обжига медных шихт с дутьем снизу | |||

| - Цветные металлы, 1962, № 3, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки цинкосодержащих материалов к плавке | 1978 |

|

SU706458A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-06—Подача