Изобретение относится к.цветной металлургии,в частности к металлургии цинка, и может быть использовано для окускования полуоплавленных масс, гетерогенных расплавов типа клинкеров цинкового производства с целью их дальнейшей переработки шахтной плавкой.

Цель изобретения - повышение качества.

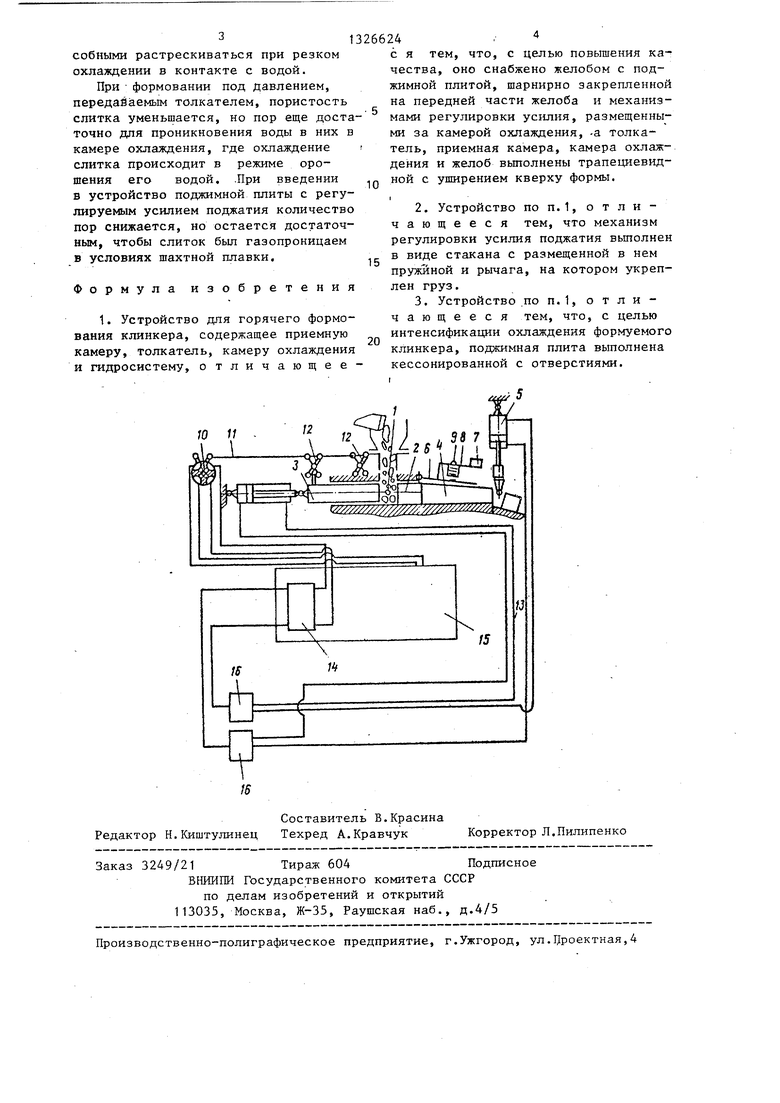

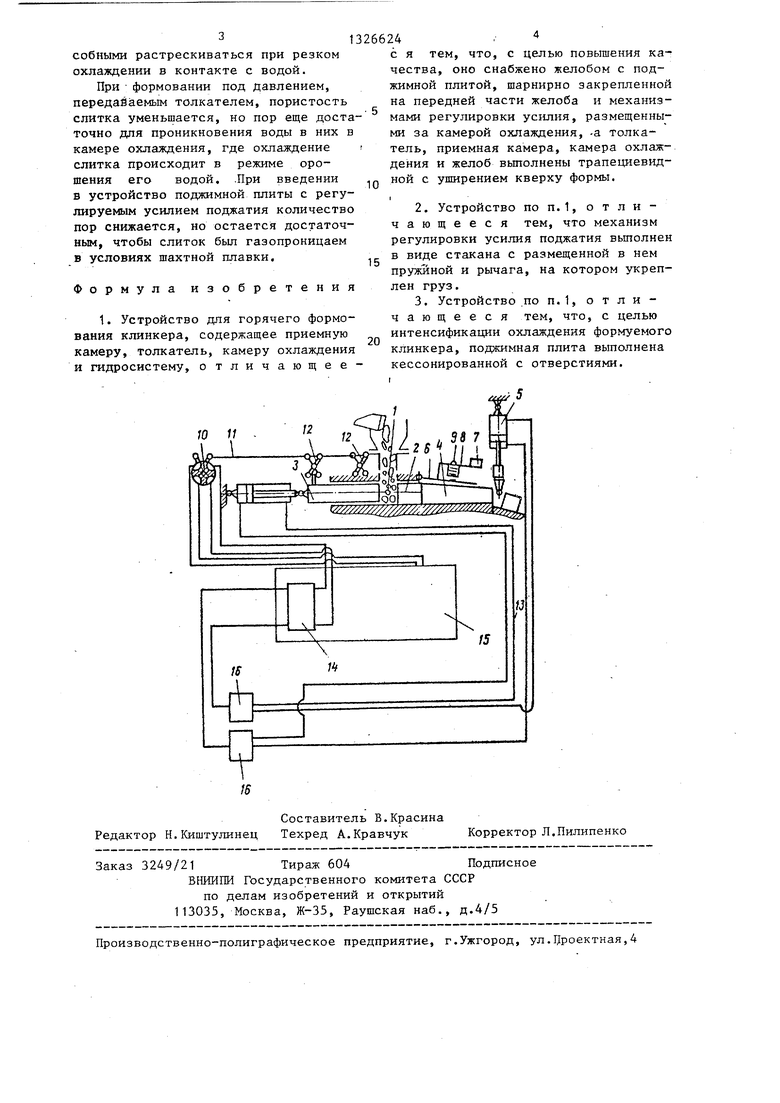

На чертеже показана конструкция устройства для горячего формования клинкера.

Устройство включает приемную каме ру 1, камеру 2 озшаждения, поршневой толкатель 3, который совершает возвратно-поступательные движения с помощью гидравлического привода 4, желоб, механизм 5 излома слитка, поджимную плиту 6 с механизмом р.егули- ровки усилия поджатия, включающего груз 7, имеющий возможность перемещаться вдоль рычага 8, соединенного с плитой через подпружиненный стакан 9, крановый гидрораспр-еделитель 10, соединенный жесткой тягой 11 с рычагами 12 переключения направления дви лсения приводов устройства и трубопроводами 13 с золотником управления гндрораспределителя 14, установленного на насосной станции 15, делители 16 потока рабочей жидкости, обеспечивающие синхронную работу двух приводов устройства.

В устройстве толкатель, приемная, охлаждающая камеры и желоб, по которому перемещается слиток после выхода из камеры охлаждения, имеют в се- чении форму трапеции с уширениам кверху.

Такая конструкция камеры охлаждения и желоба позволяет на передней части желоба шарнирно установить под вижную плиту с регулировкой усилия нажатия на верхнюю плоскость сформованного материала.

Опираясь своим свободным концом на перемещающийся в желобе слиток, плита создает необходимое сопротивление его перемещению, посредством чег регулируется давление формования.

Б результате уменьшается пористость материала и, как следствие, увеличивается прочность, т.е. качество готового окускованного клинкера.

З стройство работает следукщим образом.

0

0

25

35

40

45

30

50

Полуоплавленньм клинкер поступает в приемную емкость 1 и толкателем 3 подается в камеру 2 охлаждения. Сопротивление перемещению формуемого материала опрел.мяется только трением последнего о стенки камеры охлаждения и его не достаточно, чтобы получить кусок клинкера требуемой плотности и прочности. Поджимная плита 6 создает требуемое сопротивление перемещению формуемого материала и, как следствие, увеличивает прочность куска. Величина сопротивления определяется усилием поджатия плиты к слитку. Величина усилия поджатия плиты регулируют перемещением груза 7 вдоль рычага 8.

Охладитель через отверстия в поджимной плитй попадает на поверхность слитка, к тому времени уже покрытого коркой затвердевшего клинкера, и ускоряет его охлаждение. Корка на поверхности слитка не позволяет охладителю попадать Ёнутрь слитка и разрушать его.

По мере подхода охлажденного слитка клинкера под нож механизма 5 излома откальшается мерный кусок, длину которого можно изменять перестановкой механизма 5 излома на раме устройства.

Работа устройства для горячего формования клинкера автоматизирована. Установленньй кронштейн на толкателе 3 в конце его рабочего хода перебрасьшает рычаг 12 в новое положение и, тем самым,через тягу 11 переключает крановьш гидрораспределитель 10, который через трубопроводы 13 перебрасывает золотник управления гидрораспределителя 14, изменяя тем самым направление потока рабочей жидкости в делителях 16 потока. При изменении направления потока рабочей жидкости гидравлическ ий привод толкателя 3 возвращает его в исходное положение; одновременно привод механизма 5 излома опускает нож, откалывая кусок сформованного клинкера требуемой длины.

Клинкер выходит из вельцпечи при температуре 1050-1150°С и представ- 55 ляет гетерогенный расплав с повышенной вязкостью и с высоким содержанием твердых частиц. Жидкая фаза горячего клинкера представлена шпаком и металлизированными сульфидами, спо-.

собными растрескиваться при резком охлаждении в контакте с водой.

При формовании под давлением, передаваемым толкателем, пористость слитка уменьшается, но пор еще достаточно для проникновения воды в них в камере охлаждения, где охлаждение слитка происходит в режиме орошения его водой. .При введении в устройство поджимной плиты с регулируемым усилием поджатия количество пор снижается, но остается достаточ- ньп4, чтобы слиток был газопроницаем в условиях шахтной плавки,

Формула изобретения

1. Устройство для горячего формования клинкера, содержащее приемную камеру, толкатель, камеру охлаждения и гидросистему, отличающее1

t

326624 с я

10

15

20

тем, что, с целью повьтения ка- чества, оно снабжено желобом с поджимной плитой, шарнирно закрепленной на передней части желоба и механизмами регулировки усилия, размещенными за камерой охлаждения, -а толкатель, приемная камера, камера охлаждения и желоб вьтолнены трапециевидной с уширением кверху формы.

2.Устройство по П.1, отличающееся тем, что механизм регулировки усилия поджатия вьтолнен в виде стакана с размещенной в нем пружиной и рычага, на котором укреплен груз.

3.Устройство по П.1, отличающееся тем, что, с целью интенсификации охлаждения формуемого клинкера, поджимная плита выполнена кессонированной с отверстиями.

Ю

Редактор Н.Киштулинец

Составитель В.Красина Техред А.Кравчук

Заказ 3249/21 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Цроектная,4

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки клинкера цинкового производства к плавке | 1982 |

|

SU1067065A1 |

| Установка для разделения слитков на заготовки | 1981 |

|

SU1004019A1 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

| Охладитель агломерата | 1981 |

|

SU1102818A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Пресс для формования пищевых продуктов | 1986 |

|

SU1362660A1 |

| Установка для разливки и разделки слитков ферросплавов | 1961 |

|

SU151442A1 |

| Установка для ломки слитков | 1990 |

|

SU1738509A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2413591C2 |

Изобретение относится к цветной металлургии цинка и может быть использовано для окускования клинкеров 1ДИНКОВОГО производства для дальнейшей их переработки шахтной плавкой. Цель изобретения - повышение качества. Устройство содержит приемную камеру, толкатель, камеру охлаждения и гидросистему, за камерой охлаждения установлена поджимная плита, а также механизмы регулировки усилия поджатия и излома слитков. Механизм регулировки усилия поджатия вьтолнен из стакана, размещенной в нем пружины и рычага, на котором укреплен груз, поджимнай плита выполнена кессониро- ванной и с отверстиями, через которые охладитель поступает на поверхность слитка. Устройство для горячего формования клинкера позволяет получать прочные куски сформованного клинкера за счет снижения его пористости благодаря усилию поджатия, развиваемого механизмом регулировки усилия поджатия на плиту. При этом достигается интенсификация охлаждения формуемого куска за счет увеличения количества охладителя, поступающего на поверхность куска через дополнительные отверстия в поджимной плите. 2 з.п. ф-лы, 1 ил. (Л со tsD О5 05 IND 4

| Германн Э | |||

| Непрерьшное литье | |||

| М.: Металлургиэдат, 1961, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Машина для формования клинкера | |||

| Устройство для включения телефонов-автоматов в коммутаторы системы центральной батареи | 1925 |

|

SU2215A1 |

| Унипромедь, 1982. | |||

Авторы

Даты

1987-07-30—Публикация

1985-10-05—Подача