1

Изобретение относится к цветной металлургии, в частности к способс1м подготовки отходов цинкового производства к переработке.

Известен способ подготовки цинкосодержащего сырья к плавке, включающий вельцевание шихты с добавкой оборотного клинкера в вельц-печь, нагревание, выгрузку и транспортирование к месту складирования 1 .

Однако подача клинкера в шихту вельцевания снижает производительность печи по цинковым кекам (основному сырью) и уменьшает содержание крупных частиц в клинкере, что ухудшает ход его последующей плавки.

Цель изобретения - улучшение гранулометрического состава клинкера и повышение степени извлечения тяжельи; и благородных металлов.

Поставленная цель достигается тем, что согласно способу, добавку оборотного клинкера производят в количестве 2-7% от веса шихты в разгрузочную часть печи и перед транспортированием клинкер охлгикдают до 850-900 С.

Способ подготовки клинкера осуществляется следующим образом,

В довозгоночную часть печи, длина которой составляет 10,0-15,0 м, считая от разгрузочного конца, подают с помощью пневмотранспорта или механическим приспособлением ранее полученный оборотный клинкер 2,0-7,0% от ;веса шихты. Этот клинкер вступает в контакт с полуоплавленными частицами шихты и с имеющейся жидкой, штеиновой фазой. При таком контакте происходит укрупнение частиц формируемого клинtoкера и одновременное охлаждение их перед поступлением в желоб гидротранспорта. Для предотвращения разрушения полученных крупных частиц клинкера последние перед поступлением в желоО

15 гидротранспорта охлаждалт, например воздухом, на вибротранспортере до 850-900 С. ,

Охлажденные до этих -темпердтур частицы клинкера при попадании в

20 струю воды гкдрожеяоба в незначительной степени растрескиваются и этим увеличивается выход крупной фракции клинкера.

Заметное влияние на улучшение гра25нулометрического состава клинкера оказывает уже добавка в печь 2,0% оборотного клинкера. При добавке в печь 7,0% оборотного клинкера от веса перерабатываемой температу3( ра у разгрузочной части печи получавтся предельной. Более вьюокий расход его, наприьюр 12,0% ведет к неустойчивому тепловому ходу вельц-печи и соответственно к ухудшению технологических параметров процесса вельцевакия.

В разгрузочную часть вельц-печи

ручную подают рассчетное количество

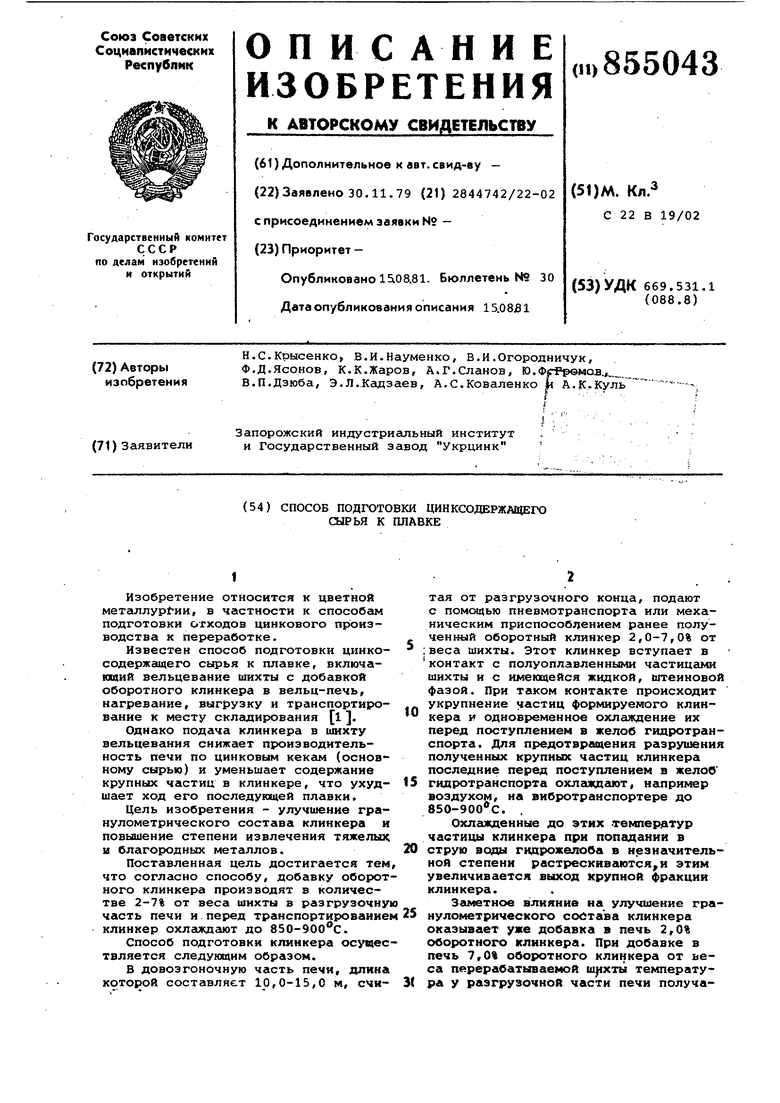

оборотного клинкера, гранулометричес«чй состав которого показан в таол.1.

Таблица 1

Выход фракции клинкера, размером частиц,мм

10,0|+5,0-10, OJ+3,0-5, OJ+1,0-3,0+1,0

16.2 34.5

34.0 1&

8.7

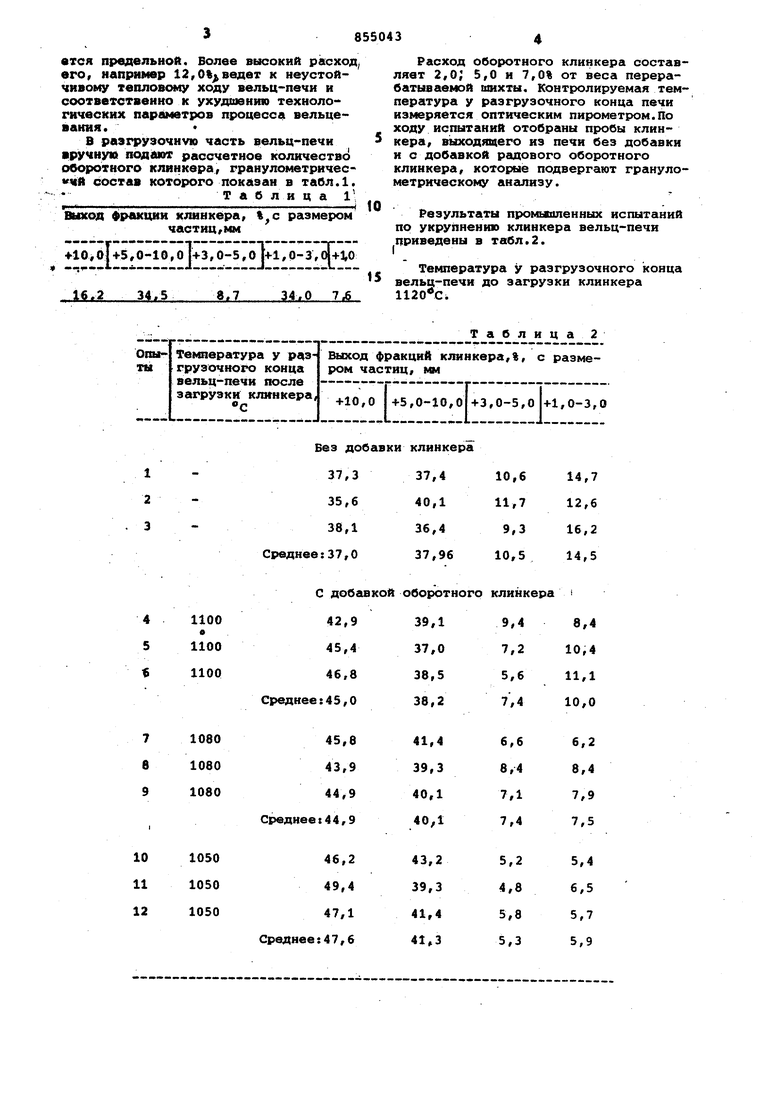

Расход оборотного клинкера составляет 2,о; 5,0 и 7,0% от веса перерабатываемой шихты. Контролируемая температура у разгрузочного конца печи измеряется оптическим пирометром.По ходу испытаний отобраны пробы клинкера, выходящего из печи без добавки и с добавкой радового оборотного клинкера, которые подвергают гранулометрическому анализу.

Результаты промьшленных испытаний по укрупнению клинкера вельц-печи приведены в табл.2.

Температура у разгрузочного конца вельц-печи до загрузки клинкера .

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 2012 |

|

RU2496895C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| Способ получения окиси цинка | 1988 |

|

SU1678876A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ ИЗ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2023 |

|

RU2821973C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

Без добавки клинкера

37,3 37,410,614,7

35,6 40,111,712,6

зад 36,49,316,2

Среднее:37,0 37,9610,514,5

с добгшкойоборотного клинкера

1100

42,939,1 9,4 8,4

о

1100

45,437,0 7,2 10,4 1100

46,838,5 5,6 11,1

Среднее:45,038,2 7,4 10,0

7108045,8

6108043,9

9108044,9

Среднее:44,9

0105046,243,2

1105049,439,3

2105047,141,4

Среднее:47,641,3

41,4

6,6

6,2 39,3 8,4 8,4 40,1 7,1 7,9 40Д 7,5 7,4

5,2

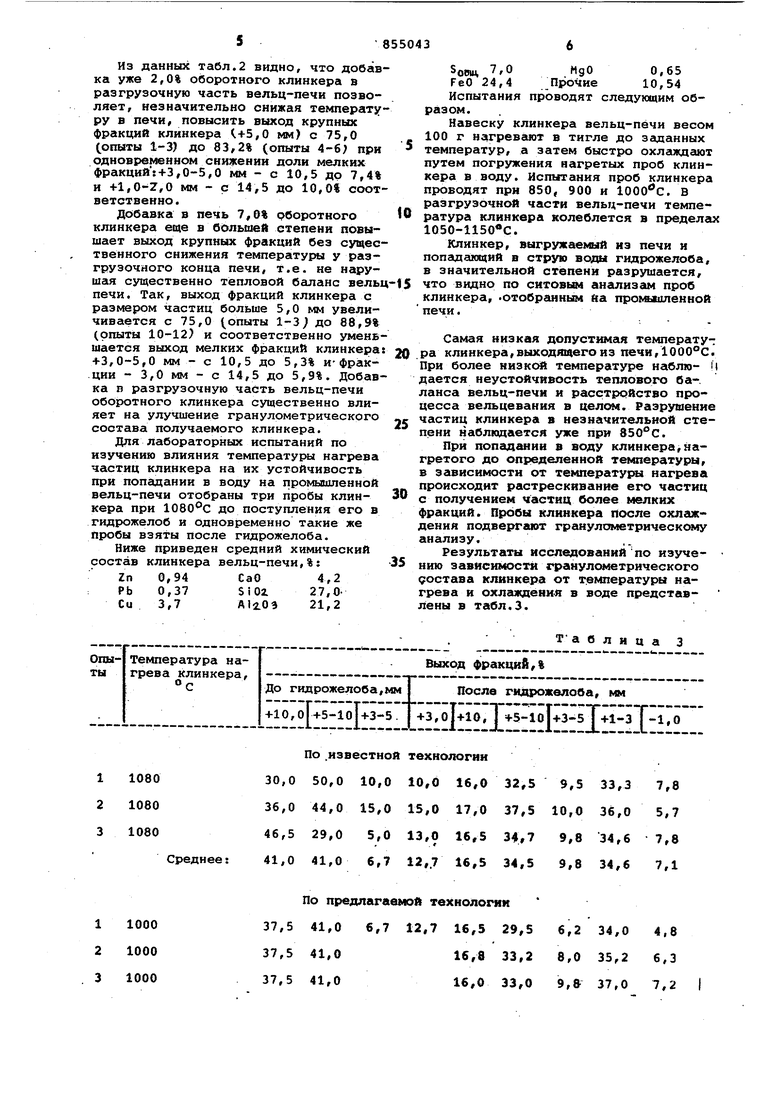

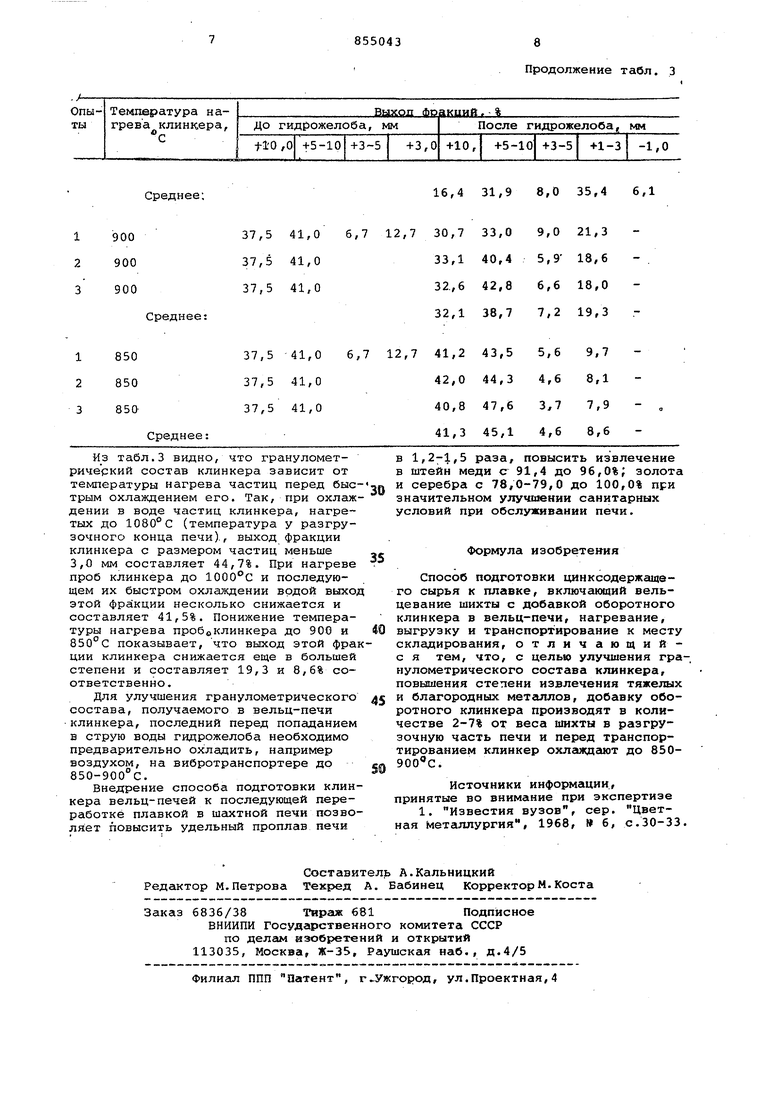

5,4 4,8 6,5 5,8 5,7 5,9 5,3 Из данных табл.2 видно, что добав ка уже 2,0% оборотного клинкера в разгрузочную часть вельц-печи позволяет, незначительно снижая температу ру в печи, повысить выход крупных фракций клинкера .+5,0 мм) с 75,0 (опыты 1-3) до 83,2% (опыты 4-6; при одновременном снижении доли мелких фракций:+3,0-5,0 мм - с 10,5 до 7,4% и +1,0-7,0 мм - с 14,5 до 10,01 соот ветственно. добавка в печь 7,0% рборотного клинкера еще в большей степени повышает выход крупных фракций без сущес твенного снижения температуры у разгрузочного конца печи, т.е. не нарушая существенно тепловой баланс вель печи. Так, выход фракций клинкера с размером частиц больше 5,0 мм увеличивается с 75,0 (опыты 1-37 до 88,9% (ОПЫТЫ 10-12) и соответственно умень шается выход мелких фракций клинкера +3,0-5,0 мм - с 10,5 до 5,3% и-фракции - 3,0 мм - с 14,5 до 5,9%. Добав ка в разгрузочную часть вельц-печи оборотного клинкера существенно влияет на улучшение гранулометрического состава получаемого клинкера. Для лабораторных испытаний по изучению влияния температуры частиц клинкера на их устойчивость при попадании в воду на промышленной вельц-печи отобраны три пробы клинкера при 1080°С до поступления его в гидрожелоб и одновременно такие же Пробы взяты после гидрожелоба. Ниже приведен средний химический состав клинкера вельц-печи,%: Zn 0,94 СаО 4,2 РЬ 0,37 SiOi 27,0Си 3,7 А12.0Э 21,2 По .известной технологии 30,0 50,0 10,0 10,0 16,0 36,0 44,0 15,0 15,0 17,0 46,5 29,0 5,0 13,0 16,5 41,0 41,0 6,7 12,7 16,5 Среднее;

По предлагаемой технологии

1000 37,5 41,0 6,7 12,7 16,5 29,5

1000 37,5 41,01в,8 33,2

1000

37,5 41,016,0 33,0

6,2 34,0 4,8 8,0 35,2 6,3 9,8 37,0 7,2 SOBW -О М.ЗО 0,65 FeO 24,4 Прочие 10,54 Испытания проводят следующим образом. Навеску клинкера вельц-печи весом 100 г нагревгиот в тигле до заданных температур, а затем быстро охлаждают путем погружения нагретых проб клинкера в воду. Испытания проб клинкера проводят при 850, 900 и 1000 С. В разгрузочной части вельц-печи температура клинкера колеблется в пределгис 1050-1150«С. Клинкер, выгружаемый из печи и попадающий в струю воды гидрожелоба, в значительной ст апени разрушается, что видно по ситовым анализам проб клинкера, -отобранным йа промышленной печи. Самая низкая допустимая температур ра клинкера,выходящего из печи,1000С. При более низкс температуре наблю- il дается неустойчивость теплового ба-, ланса вельц-печи и расстройство процесса вельцевания в целом. Разрушение частиц клинкера в незначительной стеП1гни наблюдается уже при 85ОС. При попадании в воду клинкера,нагретого до определенной текшературы, в зависимости от температурам нагрева происходит растрескивание его частиц с получением частиц более мелких фракций. Пробы клинкера после охлаждения подвергают гранулометрическому анализу. Результаты исследованийпо изучению зависимости гранулометрического состава клинкера от температуры нагрева и охлаждёння в воде представлены в табл.3. 32,59,533,37,8 37,510,036,05,7 34,79,834,67,8 34,59,834,67,1

Среднее;

Продолжение табл. 3

16,4 31,9 8,0 35,4 6,1

Авторы

Даты

1981-08-15—Публикация

1979-11-30—Подача