Изобретение относится к металлургии и может быть использовано при комплексной переработке отхода производства цинка - клинкера вельцевания пылей электродуговой плавки стали с целью получения сплава на основе железа, а именно низкокремнистого ферросилиция, цинксодержащих возгонов, а также шлака, пригодного в качестве добавки в портландцемент.

Известен способ переработки клинкера вельцевания, согласно которому он измельчается до крупности -0,047 мм и подвергается магнитной сепарации, после чего из магнитного концентрата выщелачивают железо серной кислотой (Патент СССР 1836461 от 10.04.1992 г. Андреев Ю.В. и др. Способ переработки цинкового клинкера вельц-печей). Недостатками этого способа являются необходимость в высокозатратных стадиях тонкого помола и осаждения железа из раствора.

Известен способ, включающий дробление клинкера вельцевания до крупности 1 -5 мм, магнитную сепарацию, кучное выщелачивание магнитной фракции, флотацию немагнитной фракции (Патент РФ 2356960, 15.11.2006, Тедеев М.Н., Тедеев Н.М. Способ переработки отходов цинкового производства). Недостатками данного способа являются низкая эффективность магнитного разделения из-за отсутствия стадии измельчения дробленного клинкера, необходимость тонкого помола немагнитной фракции перед флотацией, необходимость селективного выделения элементов, перешедших в раствор в ходе кучного выщелачивания.

Наиболее близким к заявленному является способ, согласно которому проводят восстановительную плавку клинкера при 1350-1650°С в присутствии углерода в печи постоянного тока с помощью погруженных в расплав электродов при поддержании концентрации углерода в металлическом расплаве и произведения концентраций углерода в металлическом расплаве и железа в шлаке в интервалах 0,05-5 масс. % и 12-80 (масс. %)2 соответственно (Патент РФ 2121518, 21.05.1997. Леонтьев В.Г. и др. Способ переработки оксидного сырья, содержащего цветные металлы). Недостатком данного способа является осложненная конструкция печи, требуемая для процесса. Другим недостатком способа является то, что погружение в жидкий металл электродов в ходе восстановительной плавки может привести к короткому замыканию в силовой цепи электропечи с соответствующими последствиями для оборудования. Кроме того, использование жидких углеродосодержащих веществ в ходе плавки может привести к неконтролируемому воспламенению при температурах процесса.

В основу патентуемого способа положена задача переработки клинкера вельцевания пылей электродуговой плавки стали с получением товарной продукции в виде низкокремнистого ферросилиция, шлака, пригодного для утилизации в строительной отрасли, а также цинксодержащих возгонов для рециклинга в вельц-процессе. Предложенный способ отличается тем, что для переработки клинкера применяют метод восстановительной плавки смеси клинкера и кремнезема в интервале температур 1650-1750°С. Способ может быть реализован без предварительных операций дробления и измельчения клинкера.

Техническим результатом является полная переработка клинкера вельцевания в товарные продукты без образования дополнительных твердых отходов. Технический результат достигается тем, что согласно изобретению, способ включает в себя смешение шихты, состоящей из клинкера вельцевания и кремнезема в следующем соотношении компонентов, масс. %: клинкер вельцевания пылей электродуговой плавки стали 84-89,5 кремнезем 10,5-16

Шихту подвергают восстановительной плавке в интервале температур 1650-1750°С, выдерживают 10-20 минут. Присадка восстановителей не требуется, так как клинкер вельцевания имеет в своем составе достаточное количество углерода.

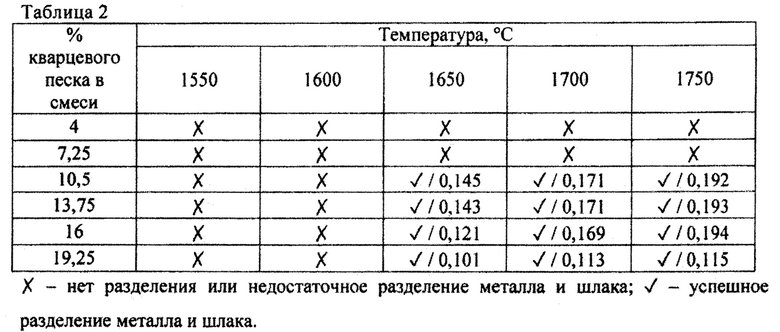

Заявляемые пределы соотношения компонентов установлены экспериментальным путем. При использовании в смеси менее 10,5% кремнезема разделение металла и шлака в ходе восстановительной плавки в интервале температур 1650-1750°С не происходит или является недостаточным. При использовании в смеси более 16% кремнезема значительно уменьшается выход металла.

В результате плавки при температурах менее 1650°С разделение металла и шлака не происходит или является недостаточным. Плавка при температурах более 1750°С приводит к высоким энергетическим затратам, повышенному износу футеровки и расходу электродов.

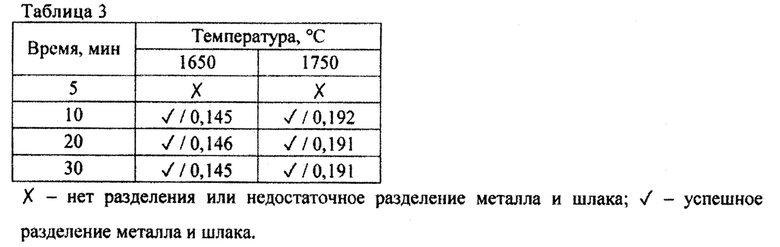

При выдержке расплава продолжительностью менее 10 мин разделение металла и шлака не происходит или является недостаточным. Повышение времени выдержки при температурах 1650-1750°С более 20 мин нецелесообразно, так как не оказывает влияния на разделение фаз и выход металла, а также приводит к излишним затратам энергии.

Способ осуществляется следующим образом. Клинкер вельцевания и кремнезем смешивают.Процесс восстановительной плавки проводят в интервале температур 1650-1750°С длительностью 10-20 мин. Полученный металл выпускают и отправляют потребителю. Полученные возгоны направляют на рециклинг в вельц-процесс. Шлак после охлаждения дробят, измельчают и направляют потребителю для использования в строительстве.

Результаты испытаний.

Далее изобретение описывается на примерах, которые ни коим образом не ограничивает объем и сущность изобретения, а приводится только в иллюстративных целях.

Пример 1

Восстановительным плавкам на лабораторной печи сопротивления Таммана при температурах 1550-1750°С подвергали шихту, состоящую из клинкера вельцевания и кремнезема (реактив чда по ГОСТ 9428-73, содержащий не менее 98% SiO2) в различных соотношениях. Шихту в количестве 17-25 г насыпали в корундовые тигли и помещали в печь. Температуру задавали с помощью автоматического регулятора с управляющей вольфрам-рениевой термопарой, опущенной в шихту. Печь разогревали до необходимой температуры и выдерживали в течение 5-30 мин. После выдержки тигли охлаждали вместе с печью.

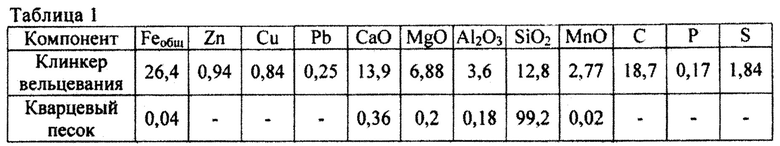

В таблице 1 представлен химический состав компонентов смеси - клинкера вельцевания и кварцевого песка.

В таблице 2 представлены данные о разделении металла и шлака в ходе экспериментальных восстановительных плавок, а также значения выхода металла (отношение массы выплавленного металла к массе загружаемой шихты), полученные в результате обработки смеси по заявленному способу при различных соотношениях компонентов шихты и температурах. Как видно из приведенных данных, разделение металла и шлака было достигнуто при температуре 1650°С и выше при добавлении не менее 10,5% SiO2, при этом выход металла значительно снижается при присадке 19,25% SiO2.

В таблице 3 представлены значения выхода металла, полученные в результате обработки смеси по заявленному способу при различной продолжительности и температуре плавки. Приведенные данные свидетельствуют, что продолжительность плавки более 20 минут не влияют на значения выхода металла при температурах 1650 и 1750°С.

Пример 2

Восстановительной плавке на лабораторной печи сопротивления Таммана при температуре 1650°С подвергали шихту, состоящую из 86,25% клинкера вельцевания и 13,75% кремнезема. Шихту насыпали в корундовый тигель и помещали в печь. Температуру задавали с помощью автоматического регулятора с управляющей вольфрам-рениевой термопарой, опущенной в шихту. Печь разогревали до необходимой температуры и выдерживали в течение 10 мин. После выдержки тигель охлаждали вместе с печью. Возгоны в ходе плавки улавливали. Шлак после плавки размалывали до фракции -0,054 мм и испытывали на прочность на сжатие в соответствии с ГОСТ 310.4-81.

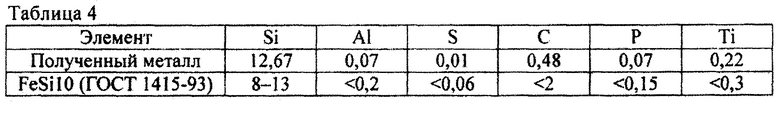

В таблице 4 представлен химический состав полученного металла, который соответствует ГОСТ 1415-93 ферросилицию марки FeSilO.

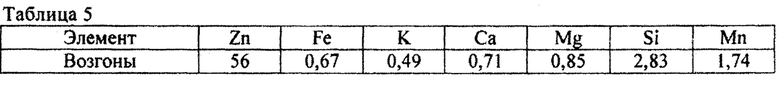

В таблице 5 представлен химический состав полученных возгонов с высоким содержанием цинка, которые можно перерабатывать в вельц-процессе.

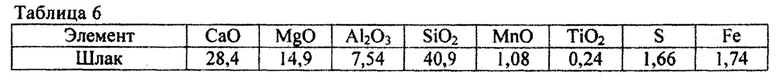

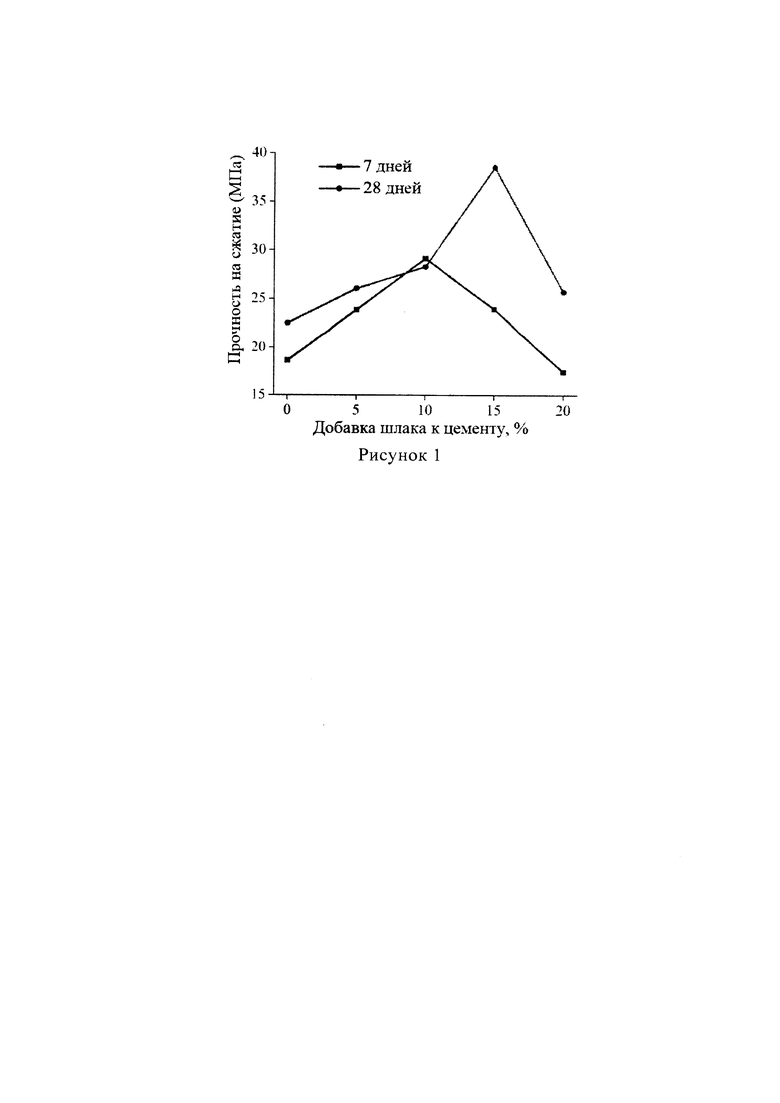

В таблице 6 показан химический состав шлака, а на рисунке 1 - результаты испытаний на прочность на сжатие в соответствии с ГОСТ 310.4-81. Как видно из рисунка I, добавка до 15% шлака к портландцементу улучшает его физико-механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

| Способ переработки цинксодержащих пылей электродуговых печей | 2017 |

|

RU2653394C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| Способ удаления хлора и фтора из пылевидных цинксодержащих материалов | 2022 |

|

RU2813068C1 |

| Способ вельцевания цинксодержащих материалов | 1983 |

|

SU1096296A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ ИЗ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2023 |

|

RU2821973C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

Изобретение относится к переработке отхода производства цинка - клинкера вельцевания пылей электродуговой плавки стали. Переработка включает смешивание шихты, состоящей из 84-89,5 мас.% клинкера вельцевания пылей электродуговой плавки стали и 10,5-16 мас.% кремнезема, окускование, плавку, разделение металла и шлака, дробление шлака до фракции -0,054 мм и использование его в качестве добавки к портландцементу, улавливание цинкосодержащих возгонов из газовой фазы и возвращение их в вельц-процесс. Плавку ведут при температуре 1650-1750°С 10-20 мин. Способ позволяет комплексно переработать клинкер вельцевания пылей электродуговой плавки стали без образования твердых отходов и получить товарные продукты - низкокремнистый ферросилиций, шлак, пригодный для утилизации в строительной отрасли, а также цинксодержащие возгоны для рециклинга в вельц-процессе. 1 ил., 4 табл., 2 пр.

Способ переработки клинкера вельцевания пылей электродуговой плавки стали, включающий смешивание шихты, окускование, плавку, разделение металла и шлака, дробление шлака до фракции -0,054 мм и использование его в качестве добавки к портландцементу, улавливание цинкосодержащих возгонов из газовой фазы и возвращение их в вельц-процесс, отличающийся тем, что плавку осуществляют в интервале температур 1650-1750°С продолжительностью 10-20 мин, а шихта состоит из клинкера вельцевания пылей электродуговой плавки стали и кремнезема при следующем соотношении компонентов, мас.%:

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 1997 |

|

RU2121518C1 |

| КОЛЕСНИКОВ А.С | |||

| и др | |||

| Технология переработки отхода цинковой промышленности с получением ферросплава и возгонов цветных металлов., Вестник ЮУрГу | |||

| Серия "Металлургия"., 2013, т.13, N1, С.34-39 | |||

| RU 94038624 A1, 10.09.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

Авторы

Даты

2024-06-24—Публикация

2023-06-08—Подача