№

оо

сд

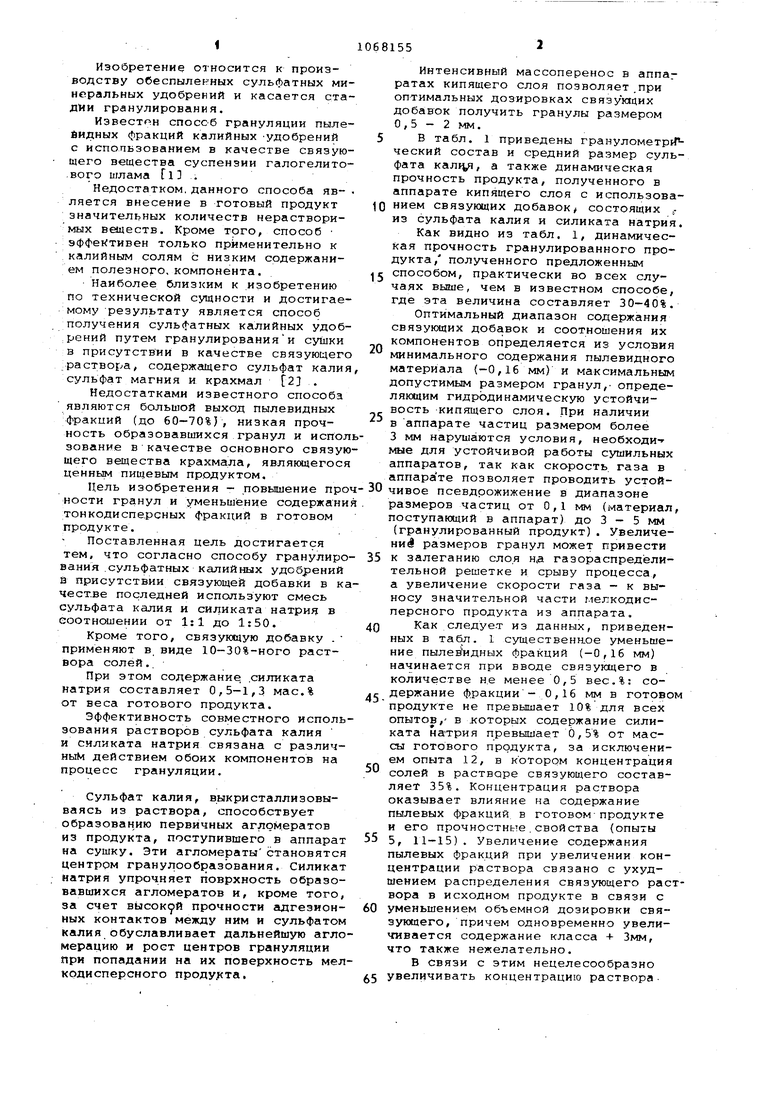

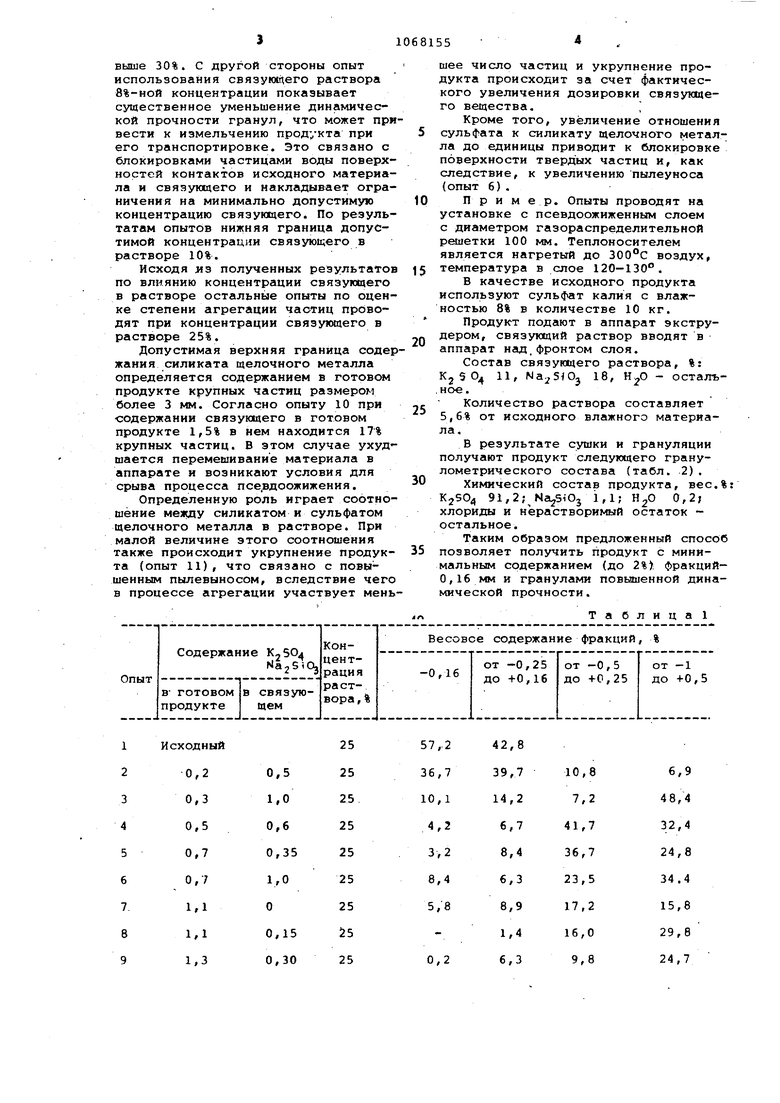

ел Изобретение относится к производству обеспыленных сульфатных ми неральных удобрений и касается ста дии гранулирования. Иэвестпн способ грануляции пыле йидных фракций калийных удобрений с использованием в качестве связую щего вещества суспензии галогелито.вого шлама fl -. Недостатком.данного способа является внесение в готовый продукт значительных количеств нерастворимых веществ. Кроме того, способ эффективен только применительно к калийным солям с низким содержанием полезного, компонента. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения сульфатных калийных удобрений путем гранулированияи сушки 3 присутствии в качестве связующего :раствора, содержащего сульфат кали сульфат магния и крахмал 23 Недостатками известного способа являются большой выход пылевидных фракций (до 60-70%}, низкая прочность образовавшихся гранул и испол зование в качестве основного связую щего вещества крахмала, являкндегос ценньп пищевым продуктом. Цель изобретения - повышение про ности гранул и уменьшение содержани тонкодиспе.рсных фракций в готовом продукте. Поставленная цель достигается тем, что согласно способу гранулиро вания .сульфатных калийных удобрений в присутствии связующей добавки в к честве последней используют смесь сульфата калия и силиката натрия в соотношении от 1:1 до 1:50. Кроме того, связующую добавку . применяют в. виде 10-30%-ного раствора солей.. При этом содержание .силиката натрия составляет 0,5-1,3 мас.% от веса готового продукта. Эффективность совместного исполь зования растворов сульфата калия и силиката натрия связана с различным действием обоих компонентов на процесс грануляции. Сульфат калия, выкристаллизовываясь из раствора, способствует образованию первичных агломератов из продукта, поступившего в аппарат на сущку. Эти агломератыстановятс центром гранулообразования. Силика натрия упрочняет поврхность образовавшихся агломератов и, кроме того за счет высоксрй прочности адгезионных контактов между ним и сульфатом калия обуславливает дальнейшую агло мерацию и рост центров грануляции при попадании на их поверхность мел кодисперсного проду ста. Интенсивный массоперенос в аппаг ратах кипящего слоя позволяет.при оптимальных дозировках свяэугадих добавок получить гранулы размером О,5 - 2 мм. В табл. 1 приведены гранулометрй ческий состав и средний размер сульфата калц,я, а также динамическая прочность продукта, полученного в аппарате кипящего слоя с использованием связующих добавок, состоящих ;из сульфата калия и силиката натрия. Как видно из табл. 1, динамическая прочность гранулированного продукта, полученного предложенным способом, практически во всех случаях выше, чем в известном способе, где эта величина составляет 30-40%. Оптимальный диапазон содержания связующих добавок и соотношения их компонентов определяется из условия минимального содержания пылевидного материала {-0,16 мм) и максимальным допустимым размером гранул,- определяющим гидродинамическую устойчивость -кипящего слоя. При наличии в аппарате частиц размером более 3 мм нарушаются условия, необходи- мые для устойчивой работы сушильных аппаратов, так как скорость газа в аппарате позволяет проводить устойчивое псевдрожижение в диапазоне размеров частиц от 0,1 мм (материал, поступающий в аппарат) до 3-5 мм (гранулированный продукт). Увеличений размеров гранул может гфивести к залеганию слоя нд газораспределительной решетке и срыву процесса, а увеличение скорости газа - к выносу значительной части мелкодисперсного продукта из аппарата. Как следует из данных, приведенных в табл. 1 существенное уменьшение пылевидных фракций (-0,16 мм) начинается при вводе связукадего в количестве не менее 0,5 вес.%: содержание фракции - О,16 мм в готовом продукте не превышает 10% для всех опытов, в которых содержание силиката натрия превышает 6,5% от массы готового продукта, за исключением опыта 12, в котором концентрация солей в растворе связующего составляет 35%. Концентрация раствора оказывает влияние на содержание пылевых фракций в готовом-продукте и его прочностные.свойства (опыты 5, 11-15). Увеличение содержания пылевых фракций при увеличении концентрации раствора связано с ухудшением распределения связующего раствора в исходном продукте в связи с уменьшением объемной дозировки связующего, причем одновременно увеличивается содержание класса + 3мм, что также нежелательно. В связи с зтим нецелесообразно увеличивать концентрацию растворавыше 30%. С другой стороны опыт использования связунидего раствора 8%-ной концентрации показывает существенное уменьшение динамической прочности гранул, что может привести к измельчению продукта при его транспортировке. Это связано с блокировками частицами воды поверхностей контактов исходного материала и связующего и накладывает ограничения на минимально допустимую концентрацию связугацего. По результатам опытов нижняя граница допустимой концентрации связующего в растворе 10%.

Исходя яз полученных результатов по влиянию концентрации связующего в растворе остальные опыты по оценке степени агрегации частиц проводят при концентрации связующего в растворе 25%.

Допустимая верхняя граница содержания силиката щелочного металла определяется содержанием в готовом продукте крупных частиц размером более 3 мм. Согласно опыту 10 при содержании связующего в готовом продукте 1,5% в нем находится 17% крупных частиц. В этом случае ухудшается перемешивание материала в аппарате и возникают условия для срыва процесса псе.вдоожижения.

Определенную роль играет соотношение меядцу силикатом и сульфатом щелочного металла в растворе. При малой величине этого соотношения также происходит укрупнение продукта (опыт 11), что связано с повышенным пылевыносом, вследствие чего в процессе агрегации участвует меньшее число частиц и укрупнение продукта происходит за счет фактического увеличения дозировки связующего вещества.

Кроме того, увеличение отношения сульфата к силикату щелочного металла до единицы приводит к блокировке поверхности твердых частиц и, как следствие, к увеличению пылеуноса (опыт 6).

0

П р и м ер. Опыты проводят на установке с псевдоожиженным слоем с диаметром газораспределительной решетки 100 мм. Теплоносителем является нагретый до 300°С воздух, температура в слое 120-130°.

5

В качестве исходного продукта используют сульфат калия с влажностью 8% в количестве 10 кг.

Продукт подают в аппарат экструдером, связующий раствор вводят в

0 аппарат нгад фронтом слоя.

Состав связующего раствора, %: Kj 5 О 11, 18, - осталъ.ное.

Количество раствора составляет

5 5,6% от исходного влажного материала.

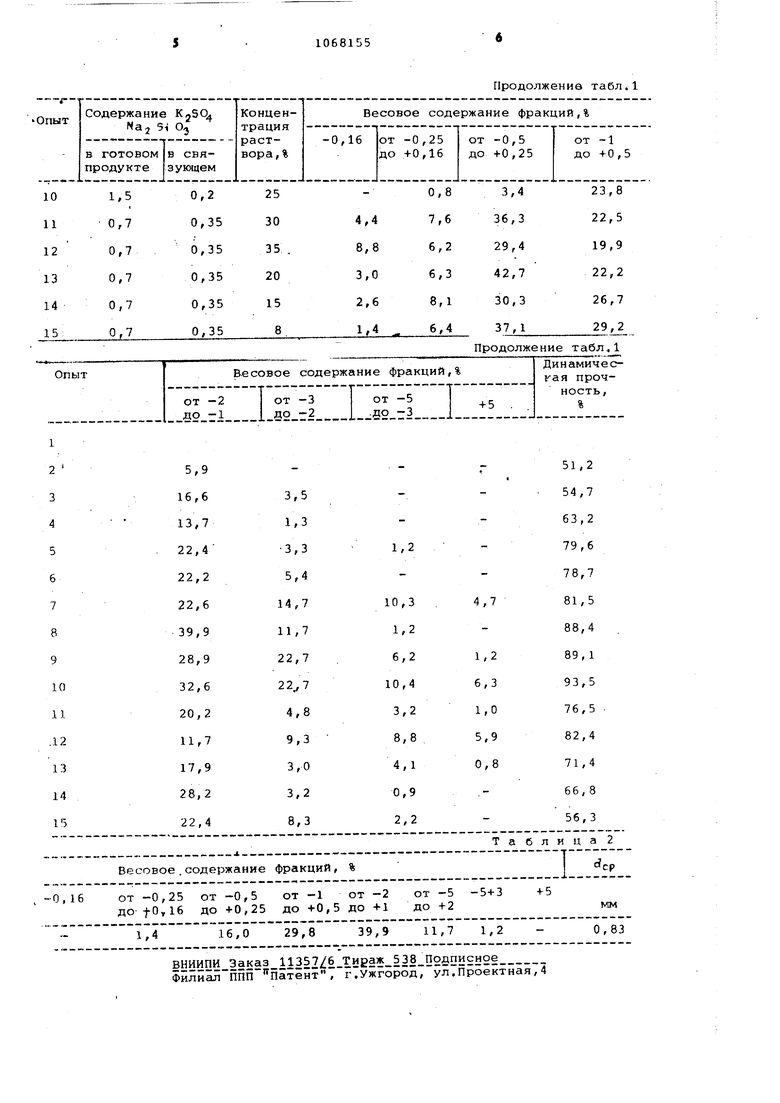

В результате сушки и грануляции получают продукт следующего гранулометрического состава (табл. 2) .

0

Химический состав продукта, вес.%: KjSO, 91,2; 1,1; Н2О 0,2; хлориды и нерастворимый остаток остальное.

Таким образом предложенный способ

5 позволяет получить продукт с минимальным содержанием (до 2%); фракций- 0,16 мм и гранулами повышенной динамической прочности.

Таблица

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного сульфата калия | 1989 |

|

SU1742211A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ СУЛЬФАТА КАЛИЯ, ГРАНУЛЯТ СУЛЬФАТА КАЛИЯ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2668851C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ ИЗ ТОНКОДИСПЕРСНЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2084276C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНО-СУЛЬФАТНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217399C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| Способ получения гранулированного калийного удобрения | 1983 |

|

SU1134561A1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

i: СПОСОБ ГРАНУЛИРОВАНИЯ СУЛЬФАТНЫХ КАЛИЙНЫХ УДОБРЕНИЙ В присутствии связующей добавки, о тличающийся тем, что, с целью повышения прочности гранул и уменьшения содержания тонкодисперсных фракций в готовом продукте, в качестве связующей добавки используют смесь сульфата калия и силиката натрия в соотношении от 1:1 до 1:50. 2.Способ по п. 1, отличаю щ и и с я тем, что связующую добавку применяют в виде 10-30%-ного раствора солей. 3.Способ попп. 1и 2, отли9 чающийся тем, что содержание силиката натрия составляет 0,,3% мас.% от веса готового продукта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-01-23—Публикация

1982-10-15—Подача