ел

4

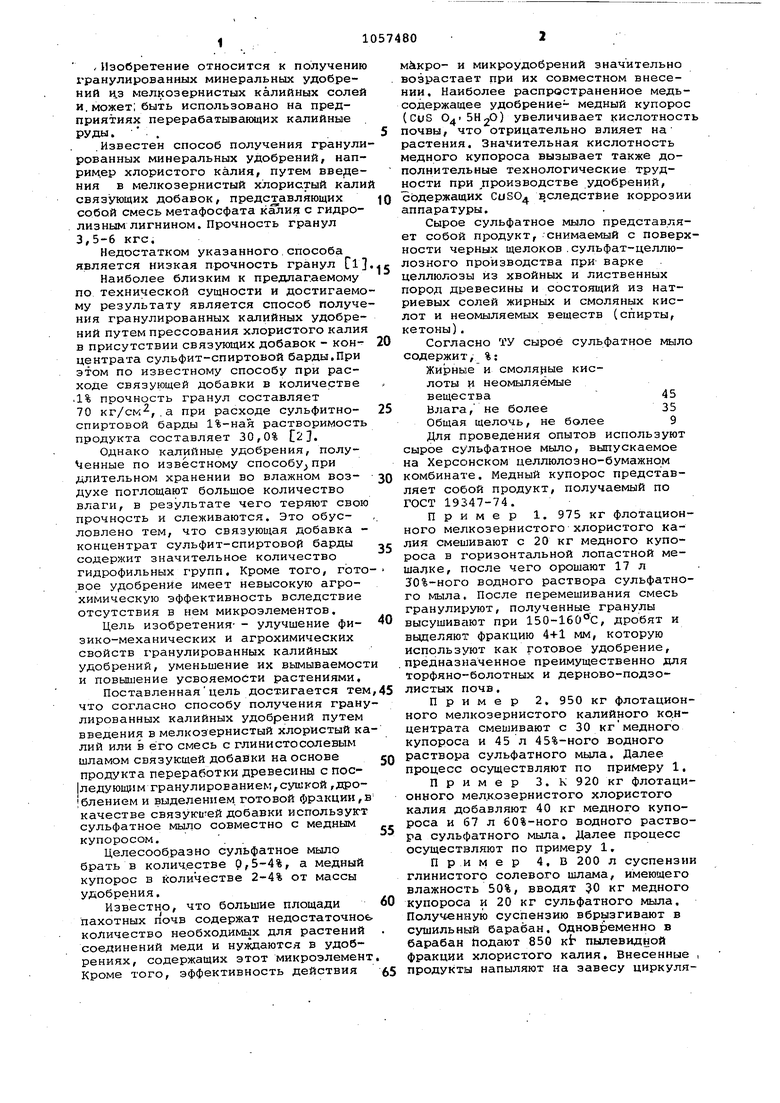

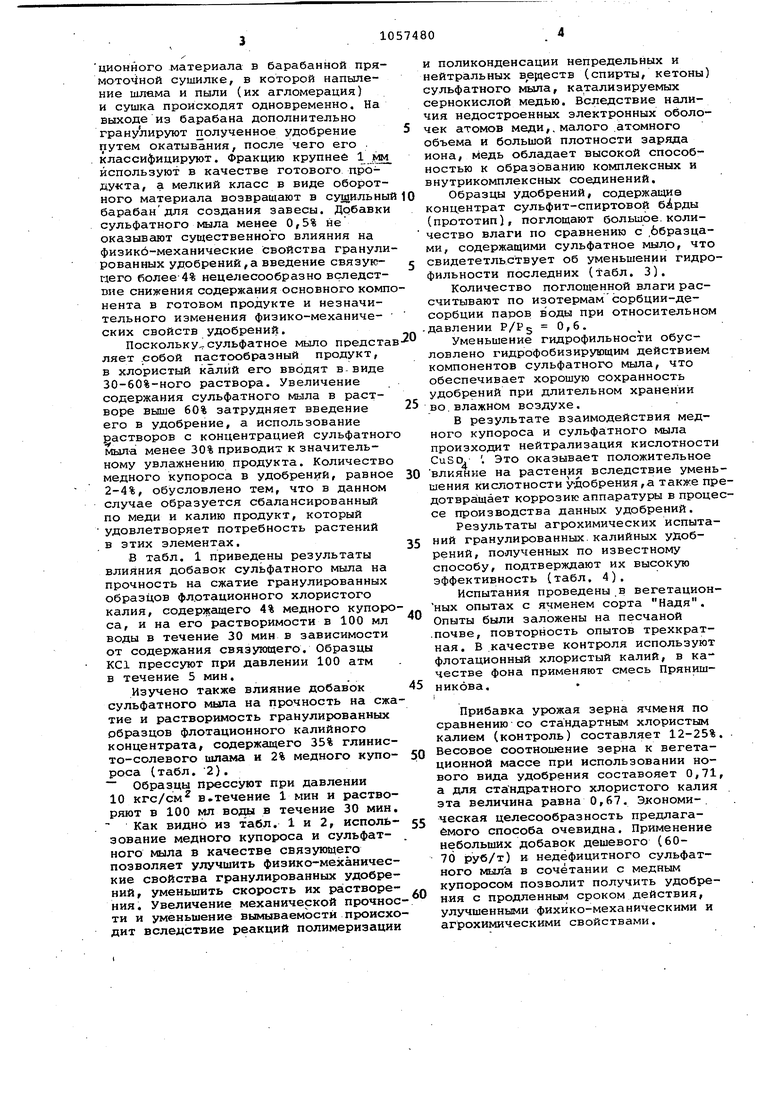

00 /Изобретение относится к получени гранулированных минеральных удобрений И.З мелкозернистых калийных соле и,может; быть использовано на предприятиях перерабатывакяцих калийные руды. : . .Известен способ получения дгранули рованных минеральных удобрений, нап ример хлористого калия, путем вве,це ния в мелкозернистый хлористый кали связующих добавок, представляющих собой смесь метафосфата калия с гидролизным лигнином. Прочность гранул 3,5-6 кгс. Недостатком указанного,способа является низкая прочность гранул Cl Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получе ния гранулированных калийных удобрений путем прессования хлористого калия в присутствии связующих добавок - концентрата сульфит-спиртовой барды,При этом по известному способу при расходе связующей добавки в количестве .1% прочность гранул составляет 70 кг/см,.а при расходе сульфитноспиртовой барды 1%-ная растворимость продукта составляет 30,0% . Однако калийные удобрения, полуденные по известному cnoco6yjпри длительном хранении во влажном воздухе поглощают большое количество влаги, в результате чего теряют свою прочность и слеживаются. Это обусловлено тем, что связующая добавка концентрат сульфит-спиртовой барды содерн ит значительное количество гидрофильных групп. Кроме того, гото ,вое удобрение имеет невысокую агрохимическую эффективность вследствие отсутствия в нем микроэлементов. Цель изобретения- - улучшение фиэико-механических и агрохимических свойств гранулированных калийных удобрений, уменьшение их вымываемост и повышение усвояемости растениями. Поставленнаяцель достигается тем что согласно способу получения грану лированных калийных удобрений путем введения в мелкозернистый хлористый ка лий или в его смесь с глинисто солевым шламом связующей добавки на основе продукта переработки древесины с пос|ледующим гранулированием,сушкой ,дро|блением и выделением, готовой фракции,в качестве связуюией добавки используют сульфатное мыло совместно с медным купоросом. Целесообразно сульфатное мыло брать в количестве 0,5-4%, а медный купорос в количестве 2-4% от массы удобрения. Известно, что большие площади пахотных почв содержат недостаточноь количество необходимьах для растений соединений меди и нуждаются в удобрениях, содержащих этот микроэлемент Кроме того, эффективность действия и микроудобрений значительно возрастает при их совместном внесении. Наиболее распространенное медьсодержащее удобрение- медный купорос (CuS О 5Н2О) увеличивает кислотность почвы, что отрицательно влияет на растения. Значительная кислотность медного купороса вызывает также дополнительные технологические трудности при производстве удобрений, содержащих CuSO вследствие коррозии аппаратуры. Сырое сульфатное мыло представляет собой продукт, снимаемый с поверхности черных щелоков.сульфат-целлюлозного производства при варке целлюлозы из хвойных и лиственных пород древесины и состоящий из натриевых солей жирных и смоляных кислот и неомыляемых веществ (спирты, кетоны). Согласно ТУ сырое сульфатное мыло содержит, %: Жирные и смоляные кислоты и неомыляёмые вещества45 Влага, не более35 Общая щелочь, не более 9 Для проведения опытов используют сырое сульфатное мыло, выпускаемое на Херсонском целлюлозно-бумажном комбинате. Медный купорос представляет собой продукт, получаемый по ГОСТ 19347-74. Пример 1. 975 кг флотационного мелкозернистого хлористого калия смешивают с 20 кг медного купороса в горизонтальной лопастной мешалке, после чего орошают 17 л 30%-ного водного раствора сульфатного мыла. После перемешивания смесь гранулируют, полученные гранулы высушивс1ЮТ при 150-160°С, дробят и выделяют фракцию 4+1 мм, которую Используют как готовое удобрение, предназначенное преимущественно для торфяно-болотных и дерново-подзолистых почв. Пример 2, 950 кг флотационного мелкозернистого калийного концентрата смешивают с 30 кгмедного купороса и 45 л 45%-ного водного раствора сульфатного мьша. Далее процесс осуществляют по примеру 1. Пример 3. К920 кг флотационного мел.к.озернистого хлористого калия добавляют 40 кг медного купороса и 67 л 60%-ного водного раствора сульфатного мыла. Далее процесс осуществляют по примеру 1, Пример 4. D 200 л суспензии глинистого солевого шлама, имеющего влажность 50%, вводят 30 кг медного купороса и 20 кг сульфатного мыла. Полученную суспензию вбрызгивают в сушильный барабан. Одновременно в барабан Подают 850 кЬ пылевидной фракции хлористого калия. Внесенные , продукты напыляют на завесу циркуляционного материала в барабанной прямото4 ной сушилке, в которой напыление шлема и пыли (их агломерация) и сушка происходят одновременно. На выходе из барабана дополнительно гранулируют полученное удобрение путем окатывания, после чего его . классифицируют. Фракцию крупнее 1 .мм используют в качестве готового прО ду«та, а мелкий класс в виде оборотного материала возвращают в сушильны барабандля создания завесы. Дрбавки сульфатного мыла менее 0,5% не оказывают суидественного влияния на физикб-механические свойства гранули рованных удобрений,а введение связуюгдего более4% нецелесообразно вследствие снижения содержания основного комп нента в готовом продукте и незначительного изменения физико-механических свойств удобрений. Поскольку сульфатное мыло предста ляет .собой па стообразный продукт, в хлористый калий его вводят в-виде 30-60%-ного раствора. Увеличение содержания сульфатного мыла в растворе выше 60% затрудняет введение его в удобрение, а использование растворов с концентрацией сульфатног мып-а менее 30% приводит к значительному увлажнению продукта. Количество медного купороса в удобрений, равное 2-4%, обусловлено тем, что в данном случае образуется сбалансированный по меди и калию продукт, который удовлетворяет потребность растений в этих элементах. В табл. 1 приведены результаты влияния добавок сульфатного мыла на прочность на сжатие гранулированных образцов фл.отационного хлористого калия, содержащего 4% медного купоро са, и на его растворимости в 100 мл воды в течение 30 мин в зависимости от содержания связующего. Образцы КС1 прессуют при давлении 100 атм в течение 5 мин. Изучено также влияние добавок сульфатного мыла на прочность на сжа тие и растворимость гранулированных образцов флотационного калийного концентрата, содержащего 35% глинисто-солевого шлама и 2% медного купороса (табл. 2), Образцы прессуют при давлении 10 кгс/см в.течение 1 мин и растворяют в 100 мл воды в течение 30 мин Как видно из табл. 1 и 2, использование медного купороса и сульфатного мыла в качестве связующего позволяет улучшить физико-механические свойства гранулированных удобрений, уменьшить скорость их раствореНИН. Увеличение механической прочное ти и уменьшение вымываемости происхо дит вследствие реакций полимеризации и поликонденсации непредельных и нейтральных веществ (спирты, кетоны) сульфатного №дла, катализируемых сернокислой медью. Вследствие наличия недостроенных электронных оболочек атомов меди,, малого .атомного объема и большой плотности заряда иона, медь обладает высокой способностью к образованию комплексных и внутрикомплексных соединений. Образцы удобрений, содержащие концентрат сульфит-спиртовой бАрды (прототип), поглощают большое, количество влаги по сравнению с .ббразцами, содержащими сульфатное мыло, что свидететльствует об уменьшении гидрофильности последних (табл. 3). Количество поглощенной влаги рассчитывают по изотермамсорбции-десорбции паров воды при относительном давлении P/PS 0,6. Уменьшение гидрофильности обусловлено гидрофобизирующим действием компонентов сульфатного мыла, что обеспечивает хорошую сохранность удобрений при длительном хране1нии во.влажном воздухе. В результате взаимодействия медного купороса и сульфатного мыла произходит нейтрализация кислотности Это оказывает положительное влияние на растения вследствие уменьшения кислотности у-добрения,а также предотвращает коррозию аппаратуры в процессе производства данных удобрений. Результаты агрохимических испытаний гранулированных, калийных удобрений, полученных по известному способу, подтверждают их высокую эффективность (табл. 4). Испытания проведены.в вегетационных опытах с ячменем сорта Надя. Опыты были заложены на песчаной .почве, повторность опытов трехкратная. В .качестве контроля используют флотационный хлористый калий, в качестве фона применяют смесь Прянишникова. Прибавка урожая зерна ячменя по сравнению со стандартным хлористым калием (контроль) составляет 12-25%. Весовое соотношение зерна к вегетационной массе при использовании нового вида удобрения составояет 0,71, а для стандратного хлористого калия эта величина равна 0,67. Э.кономическая целесообразность предлагаемого способа очевидна. Применение небольших добавок дешевого (6070 руб/т) и недёфицитного сульфатного мыла в сочетании с медным купоросом позволит получить удобрения с продленньли сроком действия, улучшенными фихико-механическими и агрохимическими свойствами.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU1011621A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙНЫХУДОБРЕНИЙ | 1972 |

|

SU430087A1 |

| Способ получения гранулированного калийного удобрения с продленным сроком действия | 1984 |

|

SU1255615A1 |

| Способ получения гранулированного калийного удобрения | 1987 |

|

SU1502553A1 |

| Способ получения гранулированно-гО ХлОРидА КАлия | 1979 |

|

SU793966A1 |

| Способ получения хлористого калия | 1986 |

|

SU1411322A1 |

| Способ получения гранулированного хлористого калия | 1982 |

|

SU1087500A1 |

| Способ получения гранулированного калийного удобрения | 1985 |

|

SU1288180A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| Способ получения гранулированного калийного удобрения | 1983 |

|

SU1137095A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙНЫХ УДОБРЕНИЙ путем в мелкозернистый хлористый калий или в его смесь с глинистоcojieEfkM шламом связующей добавки на основе продукта переработки древесины с последующим гранулированием, сушкой, дроблением и выделением готовой фракции,, отличающийся тем, что, с целью улучшения физикомеханический и агрохимических свойств удобрений, уменьшения их вь мываемости и повышения усвояемости растениями, в качестве связующей добавки используют сульфатное мало совместно; с медным, -купоросом. / 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что сульфатное -мыло берут в количестве.0,5-4%, а медный купорос в.количестве 2-4% от массы g удобрений.

Содержание сульфатного .мыла, % 4% Си SOji о 0,5 50,6 26,3 Растворимость КС1, % 7 Прочность/ кгс/см 60 100 Содержание сульфатного о0,5 мыла, % + 2% Си 80 53,2 22,0 Растворимость, % Прочность, кгс/см 10 13 .

Количество поглощенной влаги, ммоль/г, образцами, содержащими добавку

0,46

КР+ КС1 сульфит41,4 . спиртовой барды f 2% Сар

ИР + КС1 с 2% сульфатного

Таблица 2

Таб.лица 3

0,22

0,2

24,8 11,0

77,2 51,6 1 2 4 .5 ; 22,5 18,2 15,7 14,9 110 130 100 60 1245 19,5 19,0 17,917,8 23252626

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ГРАНУЛИРОВАННЫХУДОБРЕНИЙ | 0 |

|

SU285935A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙНЫХУДОБРЕНИЙ | 1972 |

|

SU430087A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-12—Подача