Изобретение относится к технологии минеральных удобрений и может быть использовано для получения калийных удобрений. Известен способ получения удобре ния,пзп-ем смешения порошкообразного продукта с мочевиноформальдегидной смолой с последующей грануляцией и сушкой lj Недостаток этого способа заключается в низкой прочности получаемы гранул. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения гранулированного калийного удобрения, включаюащй обработку сульфата калия смесью мочевиноформальдегидной смолы с минеральным компонентом. Сущность способа заклю чается в смешении мочевиноформальде гидной смолы с насьщенным раствором кислой соли металла (меди, цинка, марганца, железа, магния), с последующим Смешением с у/:;эбрением, грануляцией и сущкой zj . Недостатками известного способа являются низкая прочность получае a rx гранул и сравнительно большие эксштуатащюнные затраты, поскольку кислые Соли металлов дорогостояпщ, а низкая прочность гранул приводит к переизмельчению при транспортиров ке и подготовке к внесению в почву Цель изобретения - повышение прочности гранул и снижение эксплуат ционных затрат. Поставленная цель достигается тем, что согласно способу получения гранулированного калийного удобрени включающему обработку сульфата каЛИЯ смесью мочевиноформальдегидной смолы с минеральным компонентом, в качестве последнехо используют си кат натрия при сйотношении мочевино формальдегидной смолы и силиката натрия 1:(О,5-2,О). При этом смесь мочевиноформальдегидной смолы и силиката натрия наносят на сульфат калия при соотношении сульфата калия и смеси 1:(0,005-0 02. Мочевяноформальдегидную смолу используют в виде водного piacTBopa 20 60%-нрй концентрации, а силикат натрия - в виде водного раствора 20-30% концентрации. Н ри мер i. Водньй 60%-ный раствор мочевиноформальдегидной 1 смолы (марки КФЖ) смешивают с 30%-ным раствором силиката натрия в соотношении 1t1, что обеспечивает получение смеси с соотношением сухих компонентов 1:0,5, и полученным раствором в количестве 30-40 л на тонну сухого удобрения орошают поступающий на сушку влажный сульфат калия (соотношение калийного удобрения смеси 1:(0,016-0,020) с одновременным перемешиванием. После этого удобрение сушат в барабанной су1иилке при 100-120 С. При этом происходит агломерация соли. 80% полученного продукта крупнее частиц поступающих в процесс, причем 60% продукта по размеру находится в пределах +0,63-2,5 мм, а динамическая прочность его равна 75%. П-ример 2. 20%-ный водный раствор мочевиноформальдегидной смолы смешивают с 20%-ным раствором силиката натрия в соотношения 1:2 и полученный раствор форсунками распыляют над слоем сульфата калия, высушиваемого в печи кипящего слоя, в количестве 5 л на тонну калийного удобрения, что соответствует соотношению калийного удобрения и смеси 1:0,006. Температура продукта на выходе из печи КС 140-160 С. 70% полученного продукта по размеру гранул крупные исходного, а 55% его укладывается в интервал + 0,632,5 мм, имея при этом динамическую прочность, равную 73%. Пылевынос из печи КС снижается на 20-30% по сравнению с сушкой без обработки удобрения смесью мочевиноформальдегидной смолы и силиката натрия. Экспериментальная проверка предлагаемого способа показала возможность гранулировать таким методом всю гамму калийных удобрений, в том числе и сульфат калия, кбторьй не удается гранулировать обычно используемым в технологии калийных удобрений методом прессования. Получаемые при этом гранулы обладают достаточной динамической прочностью (69-84%), сравнимой с прочностью получаемых методом прессования гранул калимагнезии (не менее 75%, согласно ТУ 6-13-11-79). Динамическую прочность определяли в соответствии с ГОСТ 21560.3-76. В таблице приведены значения динамической прочности гранул, полученных при обработке калийного удоб1 1

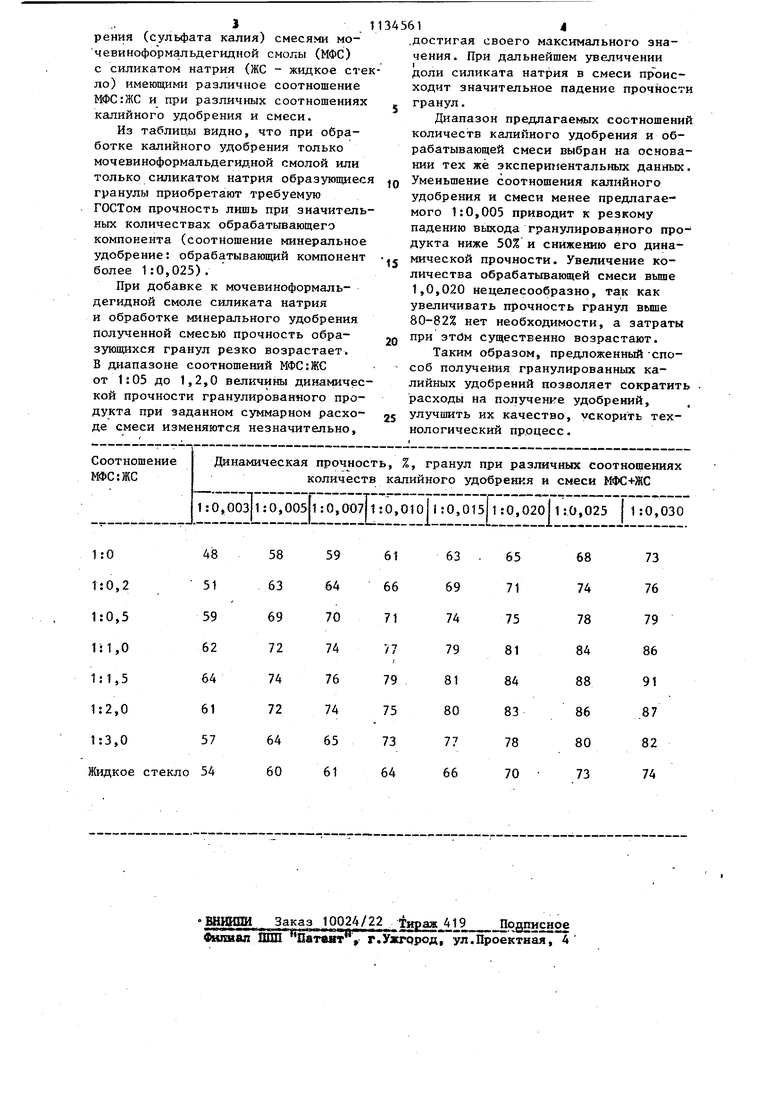

рения (сульфата калия) смесями мочевиноформальдегидной смолы (МФС) с силикатом натрия (ЖС - жидкое стек ло) имеющими различное соотношение МФСгЖС и при различных соотношениях калийного удобрения и смеси.

Из таблицы видно, что при обработке калийного удобрения только мочевиноформальдегидной смолой или только силикатом натрия образующиеся гранулы приобретают требуемую ГОСТом прочность лишь при значительных количествах обрабатывающего компонента (соотношение минеральное удобрение: обрабатывающий компонент более 1:0,025).

При добавке к мочевиноформальдегидной смоле силиката натрия и обработке минерального удобрения полученной смесью прочность образзтощихся гранул резко возрастает. В диапазоне соотношений МФС:ЖС от 1:05 до 1,2,0 величины динамической прочности гранулированного продукта при заданном суммарном расходе смеси изменяются незначительно.

345614

.достигая своего максимального значения. При дальнейшем увеличении доли силиката натрия в смеси происходит значительное падение прочности , гранул.

Диапазон предлагаемых соотношений количеств калийного удобрения и обрабатывающей смеси выбран на основании тех же эксперииентальных данных. JQ Уменьшение соотношения калийного удобрения и смеси менее предлагаемого 1:0,005 приводит к резкому падению выхода гранулированного продукта ниже 50% и снижению его дина j мической прочности. Увеличение количества обрабатывающей смеси выше 1,0,020 нецелесообразно, так как увеличивать прочность гранул вьте 80-82% нет необходимости, а затраты при этс5м существенно возрастают.

Таким образом, предложенный способ получения гранулированных калийных удобрений позволяет сократить расходы на получение удобрений, улучшить их качество, vcKopntb технологический пр.оцесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного калийного удобрения | 1987 |

|

SU1502553A1 |

| Способ гранулирования сульфатных калийных удобрений | 1982 |

|

SU1068155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ переработки отходов солевых растворов, содержащих смесь сульфатов и нитратов аммония и натрия | 2019 |

|

RU2716048C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОГУМИНОВОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2021236C1 |

| Состав для получения гранулированного калийно-магниевого удобрения | 1979 |

|

SU966089A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ КОМПЛЕКСНЫХ УДОБРЕНИЙ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 1993 |

|

RU2100330C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАН{ЮГО КАЛИЙНОГО УДОБРЕ1ШЯ,, включающий обработку сульфата калиЖ смесью мочевиноформальдегидной смолы. с минеральным компонентом, о т л ич а ю щ и и с я тем, что, с целью повьшения прочности гранул и снижения эксплуатационных затрат, в качестве минерального компонента исполь зуют силикат натрия при соотношении мочевиноформальдегидной смолы и силиката натрия 1:(О,5-2,0). 2.Способ по п. 1, отличаю щ и и с я тем, что смесь мочевиноформаладегидной смолы и силиката натрия наносят на сульфат калия при соотношении сульфата калия и смеси Т:(О,005-0,02). 3.Способ по п. 1, о т л и ч а ющи и ся тем, что мочевиноформальдегидную смолу используют СО в виде водного раствора 20-60%-ной концентра1щи, а силикат натрия - в с виде водного раствора 20-30%-ной концентрации.

58 63 69 72 74 72 64 60

59 64 70 74 76 74 65 61

48 51 59 62 64 61 57

стекло 54

73 76 79 86 91

63 69 74 79 81 80 77 66

65 71 75 81

68 74 78 84 88 86 80 73 84 83 78 70 ,87 82 74

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ША № 3477842, кл | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения неслеживающихся калийных удобрений спродленным сроком действия | 1975 |

|

SU582238A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-15—Публикация

1983-02-28—Подача