(5) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| Способ получения гранулированного хлористого калия | 1984 |

|

SU1231050A1 |

| Способ получения гранулированных калийных удобрений | 1988 |

|

SU1629292A1 |

| Способ получения гранулированных калийных удобрений | 1983 |

|

SU1110773A1 |

| Способ получения калийных удобрений из флотоконцентрата | 1987 |

|

SU1632959A1 |

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| Способ гранулирования калийно-магниевых удобрений | 1989 |

|

SU1664776A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ получения гранулированного хлористого калия | 1980 |

|

SU891598A1 |

Изобретение относится к технологии получения гранулированных минеральных удобрений любого состава и может быть использовано для получения калийных удобрений.

При производстве калийных удобрений флотационным способом или по методу растворения-кристаллизации готовый продукт после сушки содержит до IS-tS пылевых фракций с размером частиц менее 0,25 мм.

Известен способ получения гранулированных калийных удобрений, согласно которому исходный мелкозернистый продукт совместно с пылевыми фракциями подается на валковые пресса, где, подвергаясь сжатию с определенным усилием, спрессовывается в непрерывную плотную ленту (прессат), Неспрессованная соль (проеыпь) возвращается в виде ретура на повторное прессование. Прессат подается на двухстадийное дробление. После

первой стадии дробления материал поступает на классификацию, где разделяется на три продукта: крупный (более k MMj, товарный ( мм) и мелкий (-1 мм). Крупный класс подается на вторую стадию дробления, а затем снова на классификацию, товарный класс направляется на склад, а мелкий класс возвращается на повторное прессование.

Наличие в мелкозернистом продукте, подаваемом на прессование, значительного количества пылевых фракций, содержащих остаточные реаген5 ты (амины, мазут) в количестве до 300-7(iP г/т, резко ухудшает условия грануляции, приводя к снижению производительности валкового пресса и качеству гранулята. Так, по данным

ао промышленных испытаний грануляционных установок, при подаче на прессование исходного мелкозернистого продукта не содержащего пылевых 3 фракций, производительность одного пресса составляет в среднем 12 т/ч по готовому продукту, а его прочность превышает . При подаче на прессование мелкозернистого концентрата совместно с пылевой фракцией производительность одного прес са снижается почти в 2 раза (6,5 т/ч а прочность гранулята не превышает 5-50 С О. Наиболее близким к предложенному по технической сущности и достигаемому результату, является способ получения гранулированного калийного удобрения путем прессования с применением различных добавок, позволяющий улучшить условие прессования мелкозернистого хлористого калия и прочность гранул/включающий обработ ку всего исходного продукта известь совместно с концентратом сульфитспиртовой барды в количестве и 2-6 от веса шихты соответственно с последующим высушиванием полученного продукта при и дроблением его до крупности -0,5 MML2 Недостатком известного способа является существенное снижение содержания полезного вещества в готовом продукте, так как с добавками вносится до твердой фазы, не с держащей питательных веществ. Кроме того, обработка добавками всего потока продукта практически не укрупняет исходный материал из-за низкой способности крупных фракций продукта к агломерации и практического отсутствия связывания пыли добавками и не приводит к повышению производительности грануляционной установки. Цель изобретения - повышение вых да товарного продукта и увеличение прочности гранул. Поставленная цель достигается те что согласно способу получения гранулированного калийного удобрения, включающему прессование мелкозернистого продукта совместно с пыл видной фракцией в присутствии сульфит-спиртовой барды с последующим высушиванием полученного продукта и дроблением, сульфит-спиртовую бар ду вводят перед прессованием в пыле видную фракцию. Целесообразно брать пылевидную фракцию с размером зерен 0-0,3 мм в количестве от исходной сол Обработка добавкой только пылевидной фракции исходного продукта с размером зерен 0-0,3 мм позволяет практически без снижения содержания полезного вещества укрупнить материал, поступающий на прессование, снизить вредное влияние повышенного содержания остаточных реагентов в мелких фракциях за счет снижения общей поверхности обработанной реагентами частиц при их укрупнении, повысить толщину и выход плитки при прессовании, а также прочность гранул и производительность грануляционной установки по товарному продукту. Наиболее эффективно процесс агломерации мелких фракций в присутствии добавок протекает при размерах частиц 0-0,3 мм, обладающих высокой удельной поверхностью и адгезионными силами сцепления. Агломерация частиц крупнее 0,3 мм в присутствии добавок практически не происходит из-за малого количества контактов и небольших сил сцепления. Поэтому обработка добавками частиц крупнее 0,3 мм нецелесообразна, так как приводит к дополнительному расходу органо-минеральных добавок и снижению качества гранулированного продукта. Количество пылевых фракций, выделяемых на стадии сушки и подогрева, можно регулировать изменением гидродинамического режима работы сушильного аппарата. Выделение из мелкозернистого продукта пылевых фракций в количестве менее 15% и их укрупнение в результате введения добавок не приводит к существенному улучшению гранулометрического состава, так как в смешанном продукте, поступающем на грануляцию, остается значительное количество необработанной пыли, вредно влияющей на процесс прессования. В то же время обработка добавками пылевых; фракций в количестве свыше 0%, как указывалось выше, приводит к снижению качества готового продукта. Предлагаемый способ осуществляет ся следующим образом; Исходная мелкозернистая соль поступает в аппарат для сушки и подогрева, где разделяется на два потока: пылевые фракции, улавливаемые в циклонах сухой очистки, и крупные фракции, выгруженные из аппарата. Пылевые фракции .атывают раствором

сульфит-спиртовой барды. Физическое тепло способствует удалению подаваемой с раствором воды и связыванию пыли с образованием крупных агломератов. Далее полученные агломераты смешивают с продуктом, выгру- жают из аппарата, и смешанная укрупненная соль поступает на прессование в валковые прессы. После прессования полученная плитка и неспрессованная соль разделяются на виброгрохотах, причем просыпь возвращается на повторное прессование, а плитка - на дробление и классификацию. После классификации товарный продукт отправляется на склад, а мелкая некондиционная фракция возвращается вновь на прессование.

Пример 1, Берут 60 т/ч исходного мелкозернистого продукта, нагретого в -аппарате с кипящим слоем. Выделенные при сушке и нагреве пылевые фракции продукта с размером зерен 0-0,3 мм(циклонная пыль) в количестве 151 (9 т/ч) обрабатывают 20%-ным раствором сульфит-спиртовой барды обычным способом. В результате испарения воды за счет внутреннего тепла соли и агломерации мелких кристаллов получают 9,2 т/ч крупных агломератов, которые затем смешивают с выгружаемым из аппарата КС продуктом. Укрупненный смешанный

Выход плитки, % 30

Производительность по товарному продукту, т/ч50

Материальные потоки,т/ч

Мел ки и про дукт (-1 мм)

Крупный продукт О (-f мм)69,3

Плитка О пл.99

Просыпь О пр.231

Ретур О рет.280

рочность гранул,% 70

продукт в количестве 339,2 т/ч подают на прессование в валковые прессы, где за счет укрупнения гранулометрического состава питание прессов получают 120 т/час. При дроблении полученной плитки и классификации на виброгрохотах получают 60 т/ч товарной фракции с размером зерен 1- мм.

П р и м е р 2. Берут 60 т/ч исходно

го мелкозернистого продукта, нагретого в аппарате с кипящим слоем. Выделенные при сушке и подогреве пылевые фракции продукта с размером зерен 0-0,3 мм в количестве kQ (2k т/ч)

обрабатывают 20%-ным раствором сульфит-спиртовой барды обычным способом. В результате получают 2,5 т/ч крупных агломератов, которые затем смешивают с выгружаемым из аппарата КС

продуктом и ретуром. Укрупненный смешанный продукт в количестве 339,5 т/ч подают на прессование в валковые прессы, где за счет укрупнения гранулометрического состава питание

прессов получают 120,3 т/ч плитки. При дроблении полученной плитки и классификации на виброгрохотах получают 60-5 т/ч товарной фракции с размером зерен 1- мм.

30

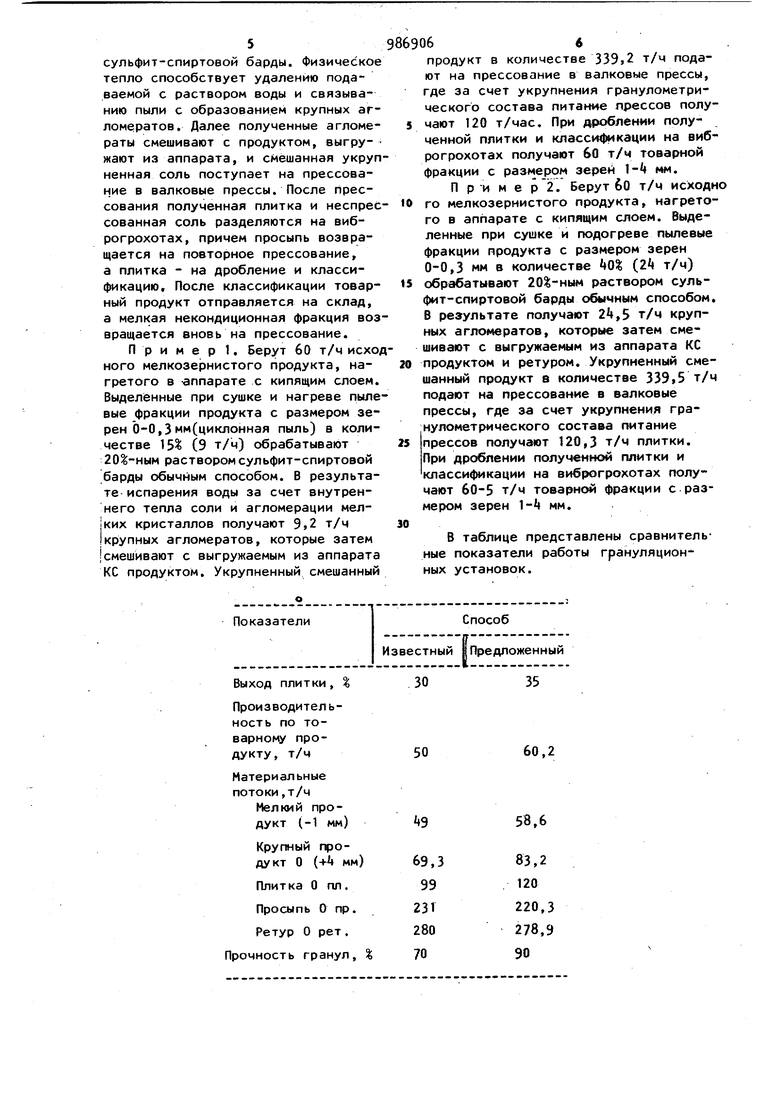

В таблице представлены сравнительные показатели работы грануляцион ных установок.

35

60,2

58,6

83,2

120

220,3

278,9

90 Проведенные исследования и расче« ты показали, что обработка добавкой только пылевых фракций продукта, подаваемого на прессование, позволяет повысить выход плитки до BS-tO, npo изводительность грануляционной установки по товарному продукту до 6065 т/ч и динамическую прочность гранулята, до 90. Из таблицы видно, что при исполь зовании предлагаемого способа по сравнению с известным при примерно одинаковых нагрузках на основное и вспомогательное оборудование производительность установки по товарному продукту возрастает примерно на 20, а прочность гранул возраста ет с 70 до 90. Таким образом, предложенный способ обеспечивает повышение прочности плитки, динамической прочности гранулята и его качества, а также производительности установки без существенных капитальных и эксплуатационных.Затрат. Формула изобретения 1.Способ получения гранулированного калийного удобрения, включакхций прессование мелкозернистого продукта совместно с пылевидной фракцией в присутствии сульфит-спиртовой барды с последующим высушиванием полученного продукта и дроблением, о тличающийся тем, что, с Целью повышения выхода товарного продукта и увеличения прочности гранул, сульфит-спиртовую барду вводят перед прессованием в пылевидную фракцию. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что пылевидную фракцию С размером зерен 0-0,3 мм берут в количестве от исходной соли. Источники информации, принятые во внимание при экспертизе 1. В.Н. Кочетков. Гранулирование минеральных удобрений. М., Хи2. Авторское свидетельство СССР № «30087, кл. С 05 D 1/02, 05.06.72 (прототип).

Авторы

Даты

1983-01-07—Публикация

1981-07-20—Подача