05 00

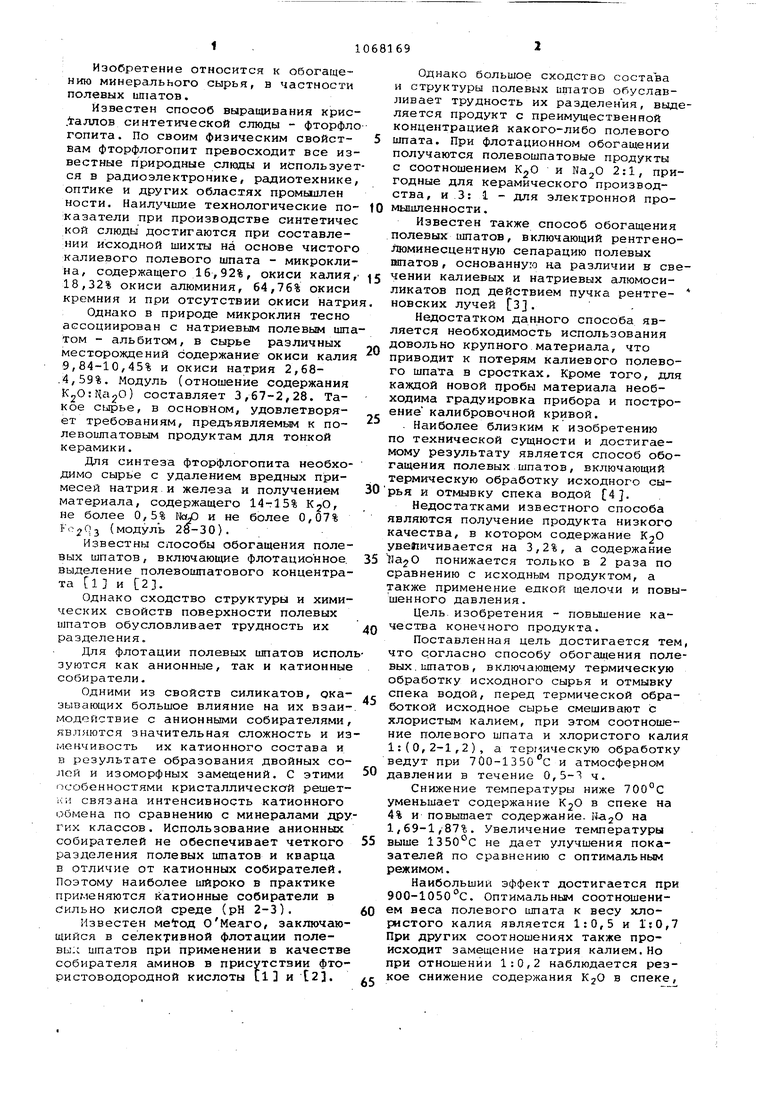

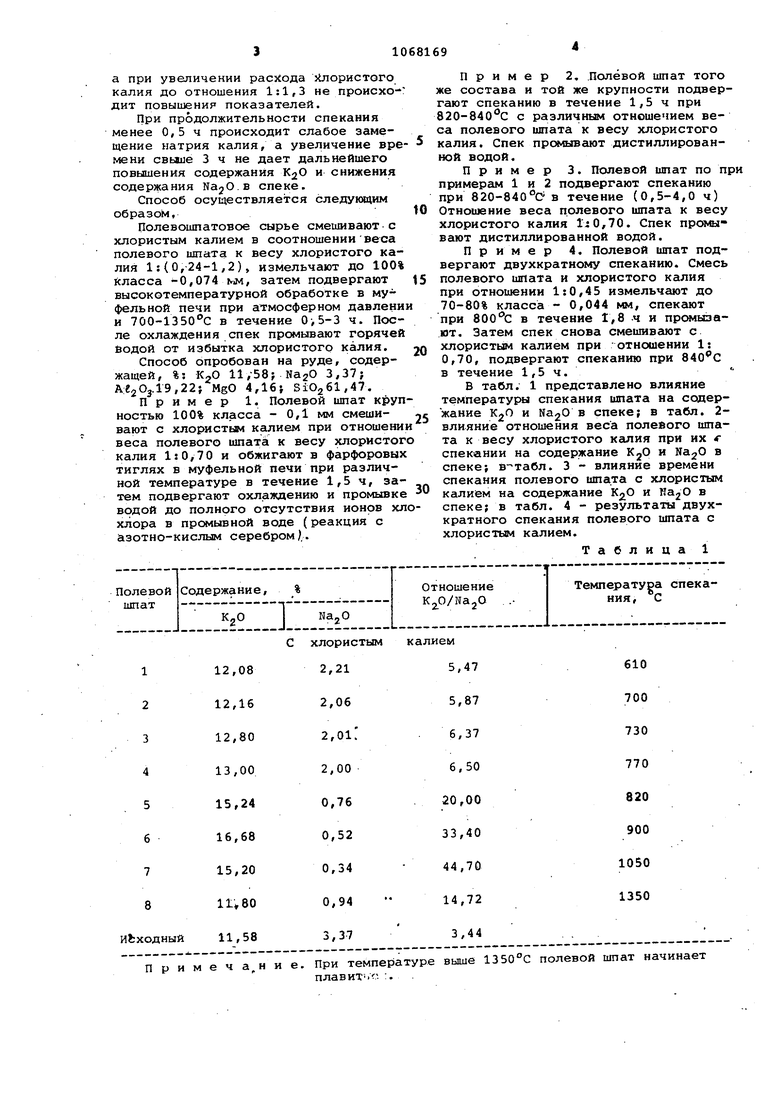

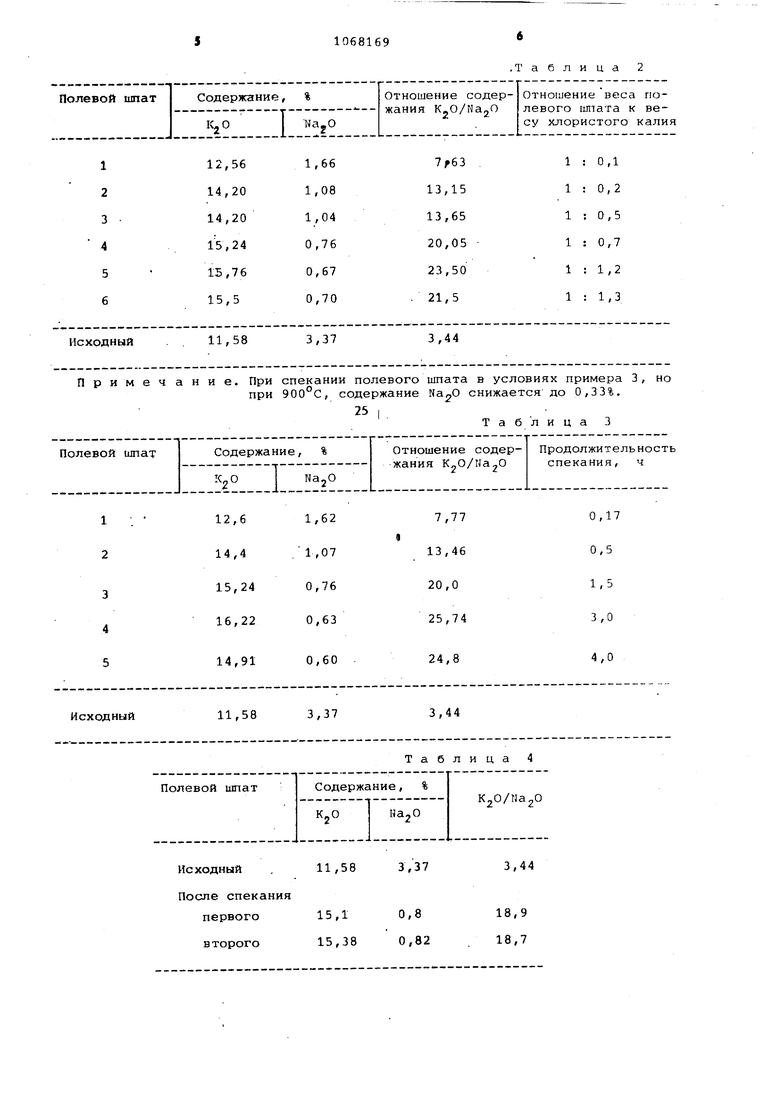

Л со Изобретение относится к обогащению минерального сырья, в частности полевых шпатов. Известен способ выращивания крис таллов синтетической слюды - фторфл гопита. По своим физическим свойствам фторфлогопит превосходит все из вестные природные слюды и используе ся в радиоэлектронике, радиотехнике оптике и других областях промышлен ности. Наилучшие технологические по казатели при производстве синтетичес кой слюды достигаются при составлении исходной шихты на основе чистого калиевого полевого шпата - микроклина, содержащего 16,92%, окиси калия 18,32% окиси алюминия, 64,76% окиси кремния и при отсутствии окиси натри Однако в природе микроклин тесно ассоциирован с натриевым полевым шпа том - альбитом, в сырье различных месторождений содержание окиси калия 9,84-10,45% и окиси натрия 2,68.4,59%. Модуль (отношение содержания KjOil a o) составляет 3,67-2,28. Такое cfjpbe, в основном, удовлетворяет требованиям, предъявляемьм к полевошпатовым продуктам для тонкой керамики. Для синтеза фторфлогопита необходимо сырье с удалением вредных примесей натрия и железа и получением материала, содержащего 14-г15% KjO, не более 0,5% NoyO и не более 0,07% (модуль ). Известны способы обогащения полевых шпатов, включающие флотационное. выделение полевоишатового концентрата l и С2. Однако сходство структуры и химических свойств поверхности полевых шпатов обусловливает трудность их разделения. Для флотации полевых шпатов испол зуются как анионные, так и катионные собиратели. Одними из свойств силикатов, окаэывающих большое влияние на их взаимодействие с анионными собирателями являются значительная сложность и из менчивость их катионного состава и в результате образования двойных солей и изоморфных замещений. С этими зсобенностями кристаллической решетi ;j связана интенсивность катионного обмена по сравнению с минералами дру гих классов. Использование анионных собирателей не обеспечивает четкого разделения полевых шпатов и кварца в отличие от катионных собирателей. Поэтому наиболее широко в практике применяются катионные собиратели в сильно кислой среде (рН 2-3). Известен мегод ОМеаго, заключающийся в селективной флотации полевы;с шпатов при применении в качестве собирателя аминов в присутствии фтористоводородной кислоты L1 и 12. Однако большое сходство состаЪа и структуры полевых шпатов обуславливает трудность их разделения, выделяется продукт с преимущественной концентрацией какого-либо полевого шпата. При флотационном обогащении получаются полевошпатовые продукты с соотношением и NajO 2:1, пригодные для керамического производства, и 3: 1 - для электронной промышленности . Известен также способ обогащения полевых шпатов, включающий рентгенолюминесцентную сепарацию полевых шпатов, основанную на различии в свечении калиевых и натриевых алюмосиликатов под действием пучка рентге- новских лучей З. Недостатком данного способа является необходимость использования довольно крупного материала, что приводит к потерям калиевого полевого шпата в сростках. Кроме того, для каждой новой пробы материала необходима градуировка прибора и построение калибровочной кривой. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обогащения полевых шпатов, включающий термическую обработку исходного сырья и отмывку спека водой 4. Недостатками известного способа являются получение продукта низкого качества, в котором содержание К2О увеличивается на 3,2%, а содержание понижается только в 2 раза по сравнению с исходным продуктом, а также применение елкой щелочи и повышенного давления. Цель, изобретения - повышение качества конечного продукта. Поставленная цель достигается тем, что согласно способу обогащения полевых, шпатов, включающему термическую обработку исходного сырья и отмывку спека водой, перед термической обработкой исходное сырье смешивают с хлористым калием, при этом соотношение полевого шпата и хлористого калия 1:(О,2-1,2), а терпическую обработку ведут при 7йО-1350с и атмосферном давлении в течение 0,5- ч. Снижение температуры ниже 700°С уменьшает содержание К2О в спеке на 4% и повышает содержание. IJajO на 1,69-1/87%. Увеличение температуры выше 1350°С не дает улучшения показателей по сравнению с оптимальным режимом. Наибольший эффект достигается при 900-1050°С. Оптимальньи соотношением веса полевого шпата к весу хлористого калия является 1:0,5 и 1:0,7 При других соотношениях также происходит замещение натрия калием.Но при отношении 1:0,2 наблюдается резкое снижение содержания К2О в спеке, а при увеличении расхода з1лористого калия до отношения 1:1,3 не происходит повышения показателей. При продолжительности спекания менее 0,5 ч происходит слабое замещение натрия калия, а увеличение вре мени свыие 3 ч не дает дальнейшего повышения содержания КдО и снижения содержания NajO.B спеке. Способ осуществляется следующим образом. Полевошпатовое сырье смешивают с хлористым калием в соотношении веса полевого шпата к весу хлористого калия 1:(О,24-1,2), измельчают до 100% класса -0,074 NM, затем подвергают высокотемпературной обработке в муфельной печи при атмосферном давлени и 700-1350С в течение 0,5-3 ч. После охлаждения спек промывают горячей йодой от избытка хлористого калия. Способ опробован на руде, содержащей, %: KgO 11/58 Na2O 3,37; Аг2Оз.19,22} MgO 4,16; SiO261,47. Пример 1. Полевой шпат круп ностью 100% класса - 0,1 мм смешивают с хлористым калием при отношени веса полевого шпата к весу хлористог калия Is 0,7О и обжигают в фарфоровых тиглях в муфельной печи при различной температуре в течение 1,5 ч, затем подвергают охлаждению и промывке водой до полного отсутствия ионов хл xjiopa в промывной воде (реакция с азотно-Кислым серебром J.. Пример 2, Полевой шпат того же состава и той же крупности подвергают спеканию в течение 1,5 ч при 820-840°С с различным отношением веса полевого шпата к весу хлористого калия. Спек прозывают дистиллированной водой. Пример 3. Полевой шпат по при примерам 1 и 2 подвергают спеканию при 820-840°С в течение (0,5-4,0 ч) Отношение веса полевого шпата к весу хлористого калия ,70. Спек промывают дистиллированной водой. Пример 4. Полевой шпат подвергают двухкратному спеканию. Смесь полевого шпата и хлористого калия при отношении 1:0,45 измельчают до 70-80% класса - 0,044 мм, спекают при в течение 1,8 -ч и прсадызают. Затем спек снова смешивают с хлористым калием при отношении 1: 0,70, подвергают спеканию при 840С в течение 1,5 ч. В табл. 1 представлено влияние температуры спекания шпата на содержание К2О и Na20 в спеке; в табл. 2влияние отношения веса полевого шпата к весу хлористого кгшия при их f спекании на содержание и в спеке; . 3 - влияние времени спекания полевого шпата с хлористым калием на содержание и NajO в спеке; в табл. 4 - результаты двухкратного спекания полевого шпата с хлористым калием. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| Способ обогащения слюды и полевого шпата | 2024 |

|

RU2830554C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКАЛИЕВОГО НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2019 |

|

RU2707335C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2008 |

|

RU2372290C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРЕН КВАРЦА ПЕННОЙ ФЛОТАЦИЕЙ | 2018 |

|

RU2708588C1 |

| Способ флотационного выделения железосодержащих слюд из полевошпатовых продуктов | 1990 |

|

SU1713655A1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| Способ переработки сыннырита на сульфат калия в качестве удобрения (варианты) | 2023 |

|

RU2821969C1 |

| Способ флотационного извлечения железосодержащих слюд из полевошпатовых продуктов | 1976 |

|

SU615950A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

СПОСОБ ОБОГАЩЕНИЯ ПОЛЕВЫХ ШПАТОВ, включающий термическую обработку исходного сырья и отмывку спека водой, отличающийс я тем, что, с целью повышения качества конечного продукта, перед термической обработкой исходное сырье смешивают с хлористым калием, при этом соотношение полевого шпата и хлористого калия 1:

иЬходный 11,58 3,373,44 П р и м е ч а,н и е. При температуре выше плавиТ.г- :. 1350°С полевой шпат начинает Примечание. При спекании полевого при 900°С, содержание

3,37

11,58

Исходный

Исходный .11,583,37

После спекания

первого15,10,8

второго15,380,82

.Таблица 2

Таблица 3

3,44

Таблица 4

3,44

18,9 18,7 шпата в условиях примера 3, но снижается до 0,33%.

Таким образом, пре.цлагаемый способ обогащения полевошпатового сырья позволяет порысить содержание в ем KjO с 11,58 до 15,2-16,68%, т.е. на 3,6-5,1%, и снизить содержание NagO с 3,37 до 0,52-0,34%, т.е. в 6,489,9 раз при однократном спекании и в 10-12 раз (до 0,34-0,28 ) при двукратном спекании, в отличие от известного способа обогаицения, в котором содержание увеличивает- . ся на 3,2%, а содержание снижается только в 2 раза. При этом получен модуль, превьпиаюгдий в 9-1 Зраз известный. При осуществлении предлагаемого способа обогащения происходит также снижение вредной примеси Fe О до необходимых кондиций (0,053%).

Увеличение содержания и снижение

вредных примесей Na2O и FooO, в исходном полевошпатовом сырье позволит повысить чистоту получаемого фторфлогопита и улучшить его физические

свойства, что при использовании его в промышленности приведет к получению значительного экономического эффекта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 227234, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Г | |||

| и др | |||

| Рентгенелюминесцентная сепарация рудного полевошпатового сырья для повышения комплексности использования сырья | |||

| Цветная металлургия, 1980, В, с | |||

| Экономайзер | 0 |

|

SU94A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-23—Публикация

1982-10-29—Подача