О) 00 4

Изобретение относится к строительным материалам, а именно к призводству искусственного пористог заполнителя - керамзита.

Известна сырьевая смесь Г17для получения заполнителя/ включающая следующие компоненты, мас.%:

Туфоаргиллит80-95

Стеклопорошок5-20

.Наиболее близкой к изобретению по технической сущностии достигаемому эффекту является сырьевая смесь Г23 для изготовления керамзита i включающая следующие компоненты, мас.%: л

Серый Туфоаргиллит 80-95

Гранулированный

шлак Никелевого

завода5-20

Недостатком известных сьЛрьевых смесей является то, что керамзит, полученный на основе указанных сыевых смесей, имеет высокую объемную- массу при низких прочностных показателях.

Целью изобретения является повышение прочности.

Указанная цель достигается тем, что сырьевая смесь для .изготовления . керамзита, включающая Туфоаргиллит 5 и гранулированный шлак Никелевого завода, содержит в качестве туфоаргиллита бурый Туфоаргиллит при следую:;1ем соотношении -компонентов, мас.%:

0 Бурый Туфоаргиллит 75-80 , Гранулированный шлак Никелевого

завода20-25

Туфоаргиллит является попутно 5 добываемым продуктом при добыче угля и относится к материалам вулканоосадочного происхождения. Туфоаргиллит представлен тремя разновидностями: бурый, желтый и серый.

0 в данном изобретении используют Туфоаргиллит бурой разновидности.

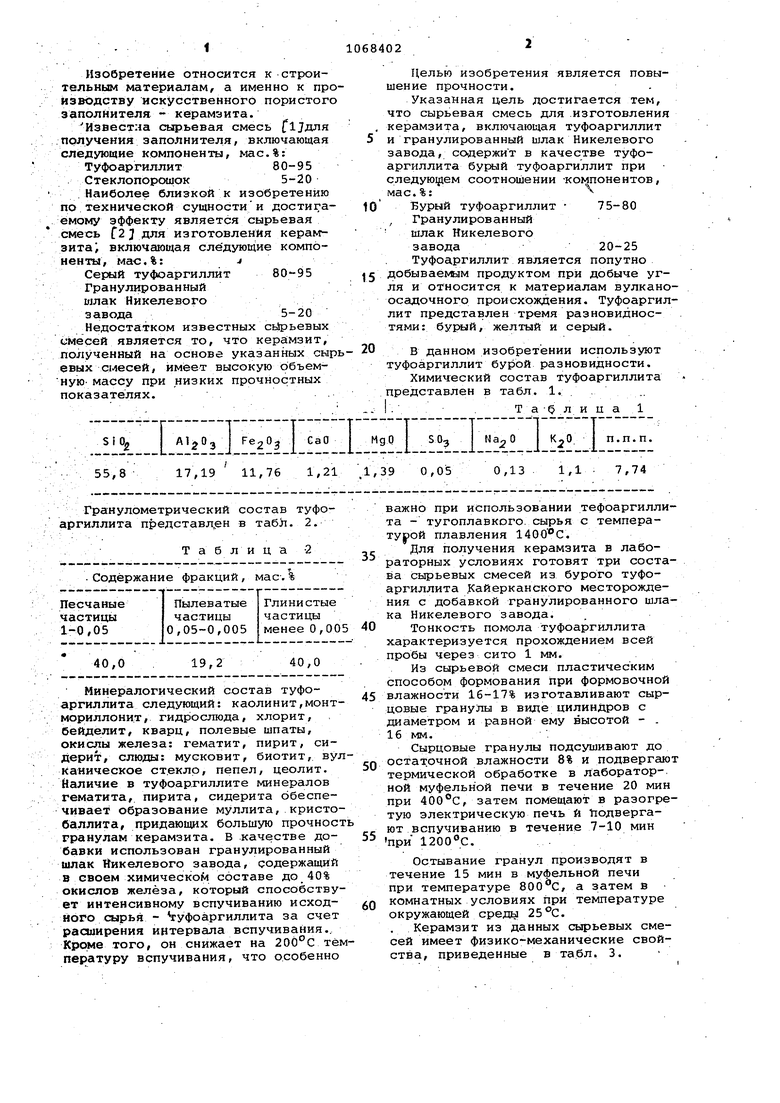

Химический состав туфоаргиллита представлен в табл. 1. . ,

. I . . Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1980 |

|

SU950697A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1116028A1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1320201A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2041177C1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА, включающая туфоаргиллит и гранулированный шяак Никелевого завода, отличающаяся тем, что, с целью повышения прочности, она содержит в качестве туфоаргиллита бурый туфоаргиллит при следующем соотношении компонентов, мас.%: Бурый туфоаргиллит75-80 Гранулированный шлак Никелевого .завода20-25 (Л

Гранулометрический состав туфоаргиллита представлен в табУг. 2.

Таблица -2 Содержание фракций, мас.%

40,0

40,0

19,2

Минералогический состав туфоаргиллита следующий: каолинит,монтмориллонит, гидрослюда, хлорит, бейделит, кварц, полевые шпаты, окислы железа: гематит, пирит, сидерит, слюды: мусковит, биотит, вулкаиическое стекло, пепел, цеолит. Наличие в туфоаргиллите минералов гематита, пирита, сидерита обеспечивает образование муллита, кристобаллита, придаюпщх большую прочност гранулам керамзита. В качестве добавки использован гранулированный шлак Никелевого завода, содержащий в своем химическом составе окислов железа, который способствует интенсивному вспучиванию исходного сырья - туфоаргиллита за счет расширения интервала вспучивания., Кроме того, он снижает на 200с температуру вспучивания, что особенно

важно при использовании тефоаргиллита - тугоплавкого, сырья с температурой плавления 1400С.

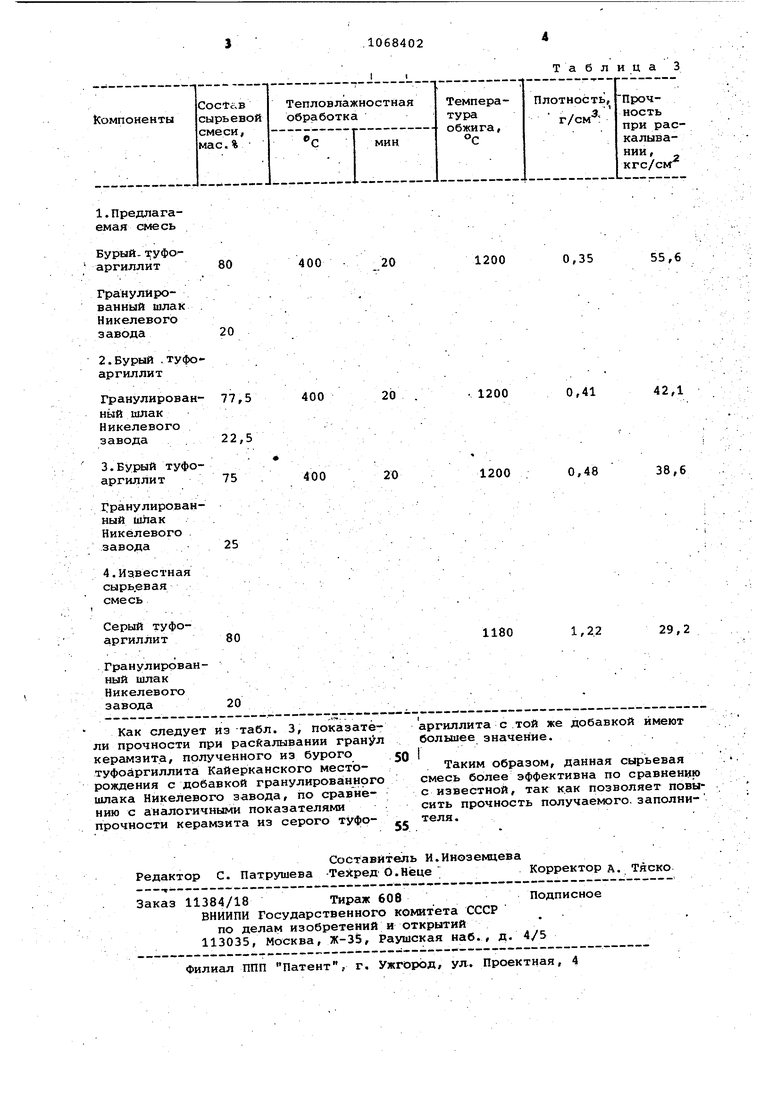

Для получения керамзита в лабораторных условиях готовят три состава сырьевых смесей из бурого туфоаргиллита Кайерканского месторождения с добавкой гранулированного шлака Никелевого завода.

Тонкость помола туфоаргиллита характеризуется прохождением всей пробы через сито 1 мм.

Из сырьевой смеси пластическим способом формования при формовочной 5 влажности 16-17% изготавливают сырцовые гранулы в виде цилиндров с диаметром и равной ему высотой - . 16 мм.

Сырцовые гранулы подсушивают до остаточной влажности 8% и подвергают термической обработке в лаборатор-. ной муфельной печи в течение 20 мин при , затем помещают в разогретую электрическую печь ft подвергают вспучиванию в течение 7-10 мин при 1200°С. .

Остывание гранул производят в течение 15 мин в муфельной печи при температуре , а затем в Q комнатных условиях при температуре окружающей среды . . Керамзит из данных сырьевых смесей имеет физико-механические свойства, приведенные в табл. 3.

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реферетйвная информация ВНИИаСМ | |||

| Сер | |||

| Промышленность керамических стеновых материалов и пористых заполнителей вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Отчет НИИКе рамзита. | |||

Авторы

Даты

1984-01-23—Публикация

1980-01-04—Подача