Изобретение относится к промышленности строительных материалов, а именно к составам легких бетонов, применяющихся для производства теплоизоляционных и конструкционно-теплоизоляционных изделийJ конкретнее панелей ограждающих конструкций,

. Цель изобретения - повышение прочности бетона при сохранении объемной массы.

Отходы гальванических процессов представляют собой пастообразное вещество и имеют следующий химический состав, мас,%:

СаСО.,8,3

,7,64

KiO0,3

,64

ZnO . 17,24 Примеси3,0

Si.023,36

Na,jO0,5

ВодаОстальное

Отходы травления алюминия в основном содержат (44-46%) и (38-40%) и являются массой темно-бурого цвета влажностью до 60%, хорошо растворимой в воде.

В предлагаемой сырьевой смеси используют в качестве крупного заполнителя керамзит шарообразной формы,, технология получения которого от.ггач- на от традиционной методом формоЕШНи плотных шарообразных сырцовых гранул

на специальных пресс-вальцах. )

Пример 1 . Керамзитовую г.пину сушат, измельчают в лабораторной шаровой мельнице, тщательно перемешивают с сухими отходами, фотожелатинового производства, отдельно добаЕШяю отходы травления алюминия в заданное количество воды и тщательно перемешивают до получения жидкости однэ- тонного цвета. После этого сухую смесь глины с отходами фотожелатинового производства перемешивают с водным раствором отходов травления алюминия. Затем полученную сырьевую смесь влажностью 17-23% подают на специальный вальцовьм пресс, где при давлении прессования 2,5-15 МПа производят формование гранул необходимого диаметра (от 7,5 до 20 мм).

После этого полуфабрикат сушат в барабане, отсеивают мелочь и обжигают в печи до вспучивания массы,,

При обжиге керамзита, полученного Из сырьевой смеси с отходами, орга

5

0

5

0

5

ническая часть (жиры, белковые вещества и др.) в композиции выгорающей составляющей, а окислы железа, алюминия, кальция и фосфата дают легкоплавкие фосфатные стекла, в частности Ре О-СаО-РгО, которые упрочняют черепок и, кроме того, способствуют образованию муллита в глине, катализируют реакции в твердой фазе. Соли натрия в основном АХ Оз ЗН О и карбонаты Na и Са, входящие в отходы травления алюминия, понижают температуру спекания шихты и повышают вязкость пироплас- тической массы. Вспучивание и парообразование керамзита происходит за счет удаления летучих СО., СО, SO,, SO и HjO.

П р и м е р 2. Портландцемент и мелкий пористый заполнитель фракции 0-5 мм, полученный дроблением шарообразного керамзита в лабораторной дробилке, дозируют в лабораторную бетономешалку. Перемешивают всухую до получения однородной массы. Затем дозируют крупный пористый заполнитель - керамзит шарообразной формы и керам- . зит фракции 5-10 мм« После перемешивания постепенно добавляют воду с растворенной-в ней добавкой сульфано- ла до получения смеси с жесткостью в пределах 15-35 с„ После определения средней плотности бетонной смеси формзпотся образцы - кубы с размером ребра 10x10x10 см под пригрузом 4x10 МПа, Компоненты смеси дозируют с одновременным контролем объема заполнителей.

40

45

После формования образцы выдержи-, вают при 18-22 С в воздушно-сухом состоянии в течение 3 ч, а затем пропаривают в лабораторно,й камере по режиму 3+8+3 и при 80-85 С изотермического прогрева

После пропарки обсолютно одинаковые образхш разделили на две группы: 1-ю партию испытали сразу после пропарки, а другую партию образцов пос /;д ле пропарки хранили 27 сут в нормальных условиях во влажной камере с

О

гидрозатворами с температурой 18-22 С

Образцы испытывали с определением средней плотности бетона после про- , парки Б высушенном состоянии и прочности на сжатие после пропарки и в возврате 27 суток

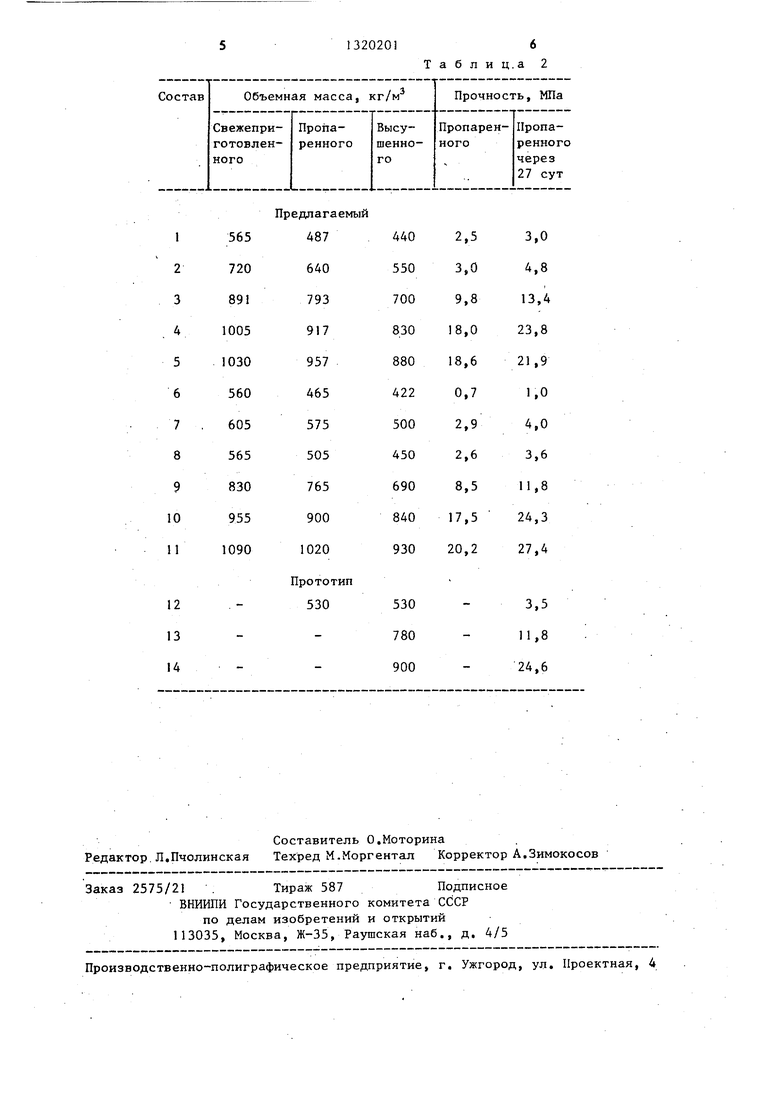

Составы и свойства керамзитобето- на -с использованием в качестве круп3 . 1 него заполнителя керамзита шарообразной формы приведены в табл. 1 и 2.

Как видно из табл. 1 и 2, введени в качестве крупного заполнителя керамзита шарообразной формы., получен- ного из сырьевой смеси с использованием отходов фотожелатинового производства и отходов травления алюминия позволяет получить бетон с повьрен- ными физико-механическими свойствами и повышает его прочность при сохранении средней плотности в 1,2-1,3 раза по сравнению с прототипом, кроме того обеспечивает высокую однородность бетона за счет более плотной и равномерной упаковки, крупного шаро- образг.уго заполнителя. Кроме того, предложенный бетон имеет более высокие теплозащитные и звукоизоляционные свойства. .

Формула изобретения

Сырьевая смесь для изготовления легкого бетона, включающая цемент, крупный пористый заполнитель, мелкий пористый заполнитель, сульфа- нол и воду., отличающаяся тем, что, с целью повьш1ения прочно с- ти при сохранении объемной массы, он

содержит в качестве крупного пористого заполнителя керамзит.шарообразной формы с объемной насыпной массой 180-240 кг/м и керамзит фракции З- 10 мм с объемной насыпной массой 250-350 кг/м, а в качестве мелкого пористого заполнителя дробленый шарообразный керамзит при следующем соотношении компонентов, мас.%:

Цемент Керамзит шарообразной формы с объемной насыпной массой 180- 240 кг/м Керамзит фракции 5- 10 мм с объемной насыпной массой 250- 350 кг/м Дробленый шарообразный керамзит Сульфанол Вода

18-30

14-35

6-П

9-22

0,00027-0,00045

Остальное

Таблица 1

31,99973

24,99969

26,99965

22,99955

23,99952

36,99977

24,9969

26,99973

26,99967

22,99955

Предлагаемый

Составитель О,Моторика . Редактор. Л,Пчолинская Техред М.Моргентал Корректор А.Зимокосов

Заказ 2575/21 . Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблиц.а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| Сырьевая смесь для изготовления легкого бетона | 1989 |

|

SU1671648A1 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Бетонная смесь | 1981 |

|

SU1004298A1 |

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1512945A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2189956C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА | 2005 |

|

RU2291135C1 |

| Бетонная смесь для изготовления теплоизоляционных плит | 1990 |

|

SU1797600A3 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

Изобретение относится к строительным материалам, а именно к составам легких бетонов, применяющихся для производства теплоизоляционных и конструкционно-теплоизоляционных изделий, конкретнее панелей ограждающих конструкций. Целью изобретения является повышение прочности при сохранении объемной массы бетона. Сырьевая смесь для изготовления легкого бетона включает следующие компоненты, мас.%: цемент 18-30; керамзит шарообразной формы 14-35; керамзит фракции 5-10 мм 6-11; дробленый шарообразный керамзит 9-22; сульфанол 0,00027-0,00045; вода остальное, причем сьфьевая смесь для приготовления керамзита шарообразной формы содержит следующие компоненты, мас.%: глина 58,5-70; отходы фотожелатинового производства 3-6,5;отходы травления алюминия 7-15,0 и вода остальное. Бетонная смесь имеет прочность 3-24,4 МПа при объемной массе 440-840 кг/см . 2 табл. i (Л U :о ю о IN

| Бужевич Г.А | |||

| и др | |||

| Легкие бетоны на пористых заполнителях | |||

| М.: Стройиздат, 1970, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Легкобетонная смесь | 1980 |

|

SU945127A1 |

Авторы

Даты

1987-06-30—Публикация

1985-02-01—Подача