о:

00 4 СО

о:)

Изобретение относится к черной металлургии, конкретнее к способам раскисления стали.

Известен способ раскисления стали, включающий расплавление металла в печи, предварительное раскисление и легирование ферросплавами с последующей присадкой титана l .

Недостатком известного способа является то, что при таком способе имеет место низкая эффективность вводимого титана на снижение газонасыщенности металла.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ раскисления стали, включающий присадку в жидкую сталь алюминия, титана и маргенецсодержащего комплексного сплава. При этом указанные компоненты вводятся последовательно С21

Недостатком известного способа является низкая эффективность его влияния на очищенное стали от продуктов раскисления, газов, а также на степень использования титана.

Гелью-изобретения является снижение угара титана, газонасыщенности и содержания неметаллических включений.

Поставленная цель достигается тем, что согласно способу раскисления трубной стали, включающему присадку в жидкую сталь алюминия, титана и марганецсодержащего комплексного сплава, алюминий присаживают в расплав совместно с титаном, вводимым в. составе марганецсодержащего комплексного сплава при соотношении алюминия к марганцу сплава в пределах 1:3-1:15 вес.ч.

Присадка алюминия в нераскисленный или слабо раскисленный металл приводит к образованию частичек тугоплавкого корунда, плохо удаляющегося из стали. Последующая присадка титана обусловливает формирование карбонитридов титана, также весьма трудно удаляющихся из металла. В этом аспекте влияние комплексного сплава, присаживаемого в посленюю очередь, хотя и дает эффект модфицирования щелочноизмельченными металлами, но не может лимитировать кинетику процесса раскисления и га, эов.

Кроме того, титан, имея плотност значительно меньшую, чем у жидкой стали, интенсивно окисляется на поверхности стали, что обусловливает его неэффективное использование и дополнительное загрязнение стали окислами титана.

При производстве трубных сталей, фактор повышения чистоты металла по неметаллическим включениям и газам приобретает определягсщее значение, так как одним из основных видов бра

ка у готовых труб являются плены, которые представляют скопления на отдельных участках поверхности трубы неметаллической фазы, преимущественно в результате несовершенной технологии раскисления.

Марганец в продуктах раскисления способствует облегчению зарождения новой фазы и улучшает кинетику выделения продуктов раскисления. Это объясняется тем, что закись марганца обладает значительно меньшим межфазным натяжением на границе со сталью, чем продукты раскисления алюминием, титаном или кремнием. Несмотря на то, что низкие значения мёжфазного натяжения формально свидетельствуют об ухудшении условий отделения таких включений от металла, практически отрицательное влияние адгезии компенсируется более ранним образованием и увеличением размеров фор рующихся включений, в результате чего степень их удаления за время выдержки раскисленного леталла в жидком состоянии увеличирается.

Однако содержание закиси марганца в продуктах раскисления должно быть регламентировано, поскольку очевидно, что малое содержание закиси марганца не эффективно, а при значительном возрастании ее количества сильно затруднено отделение включений от стали удаление вследствие резкого снижения межфазного натяжения- на границе сталь - продукты раскисления. Поэтому соотношение между раскислителями, лимитирующими процесс удаления включений из металла, например между алюминием и марганцем, должно определяться опытным путем.

Целесообразность введения титана в составе марганецсодержащего сплава диктуется необходимостью уменьшения степени его окисления, так как плотность марганецсодержащего сплава близка к- плотности жидкой стали, что способствует взаимодействию титана со сталью в глубинных слоях металла и тем самым титан ; большей степени предохраняется эт угара.

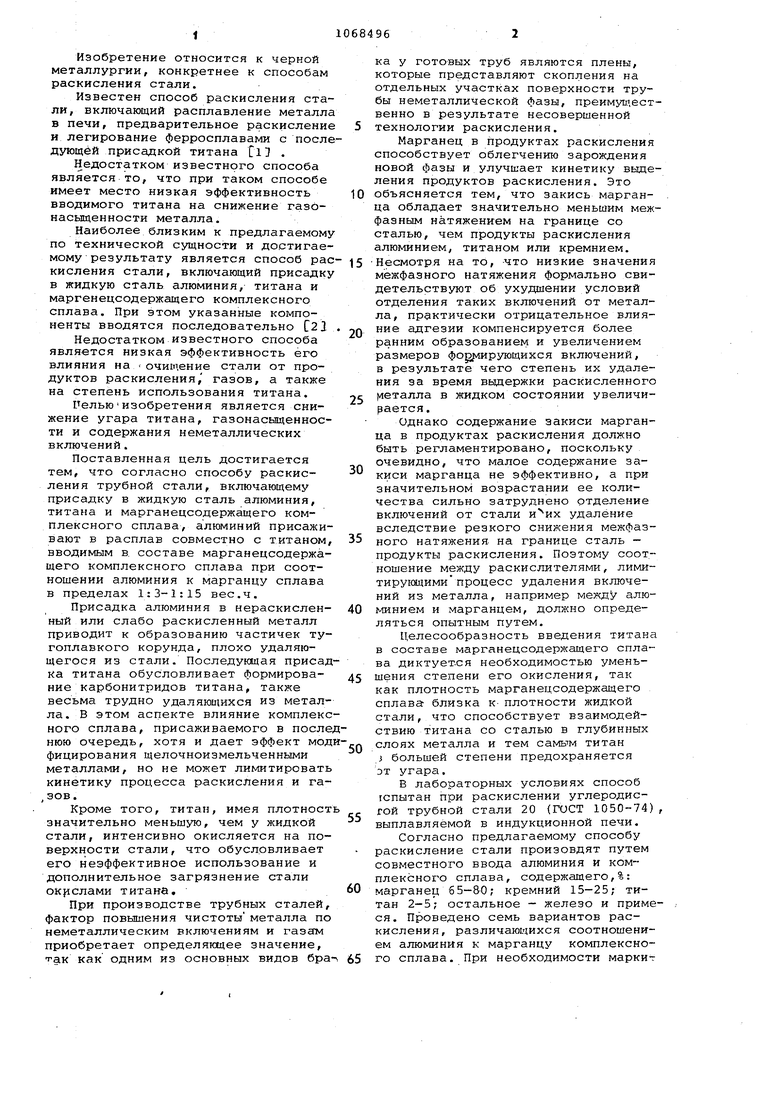

В лабораторных условиях способ 1спытан при раскислении углеродистой трубной стали 20 (ГОСТ 1050-74) выплавляемой в индукционной печи.

Согласно предлагаемому способу раскисление стали произовдят путем совместного ввода алюминия и комплексного сплава, содержащего,%: марганец б5-80; кремний 15-25; титан 2-5; остальное - железо и примеся. Проведено семь вариантов раскисления, различающихся соотношением алюминия к марганцу комплексного сплава. При необходимости маркит

ровочный анализ стали по кремнию обеспечивают дополнительной присадкой расчетного количества ферросилиция.

В качестве сравнительного используют известный способ (вариант 8)I согласно которому в сталь последовательно присаживают алюминий, титан и комплексный сплав, содержащий, %: марганец 70; кремний 18; остальное - железо и примеси. Маркировочный анализ стали по кремнию обеспечивают дополнительной присад-кой расчетного количества ферросилиция.

С целью исключения влияния различного содержания компонентов стали (алюминия, титана,марганца и кремния) на протекание процесса раскисления, его проводят таким образом, чтобы во всех вариантах обеспечивался практ1 чески одинаковый химический состав стали.

Результаты испытаний приведены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ раскисления стали | 1981 |

|

SU1126613A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| Способ раскисления низколегированных сталей | 1981 |

|

SU994568A1 |

| Способ производства хромомарганцевой нержавеющей стали | 1989 |

|

SU1678850A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| Способ раскисления и модифицирования стали | 1986 |

|

SU1341213A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

СПОСОБ РАСКИСЛЕНИЯ ТРУБНОЙ СТАЛИ,включающий присадку в жид кую сталь алюминия,титана и марганецсодержаю.его комплексного сплава, отличающийся тем, что, с целью снижения угара титана, газонасыщенности и содержания неметаллических включений, алюминий приса живают в расплав совместно с титаном, вводимым в составе марганецсодержащего комплексного сплава при соотношении алюминия к марганцу сплава в пределах 1:3-1:15 вес.ч.

Данные табл. 1 убедительно свидетельствуют о преимуществе предлагаемого способа раскисления. Как видно, оптимальные результаты получены в вариантах 2-6, т.е. при соотношении алюминия к марганцу сплава в п еделах 1:3-1:15. При этом содержание в стали кислорода, водорода, азота и неметаллических включений снижается в среднем соответственно на 50, 30, 50 и 40 отл,%, а угар титана снижается на 21 аб1с,%.

Все варианты предлагаемого спот соба имеют преимущество перед изр стным, однако наилучшие результаты достигнуты в варианте 5 при соотношении алюминия к марганцу сплава 1:12.

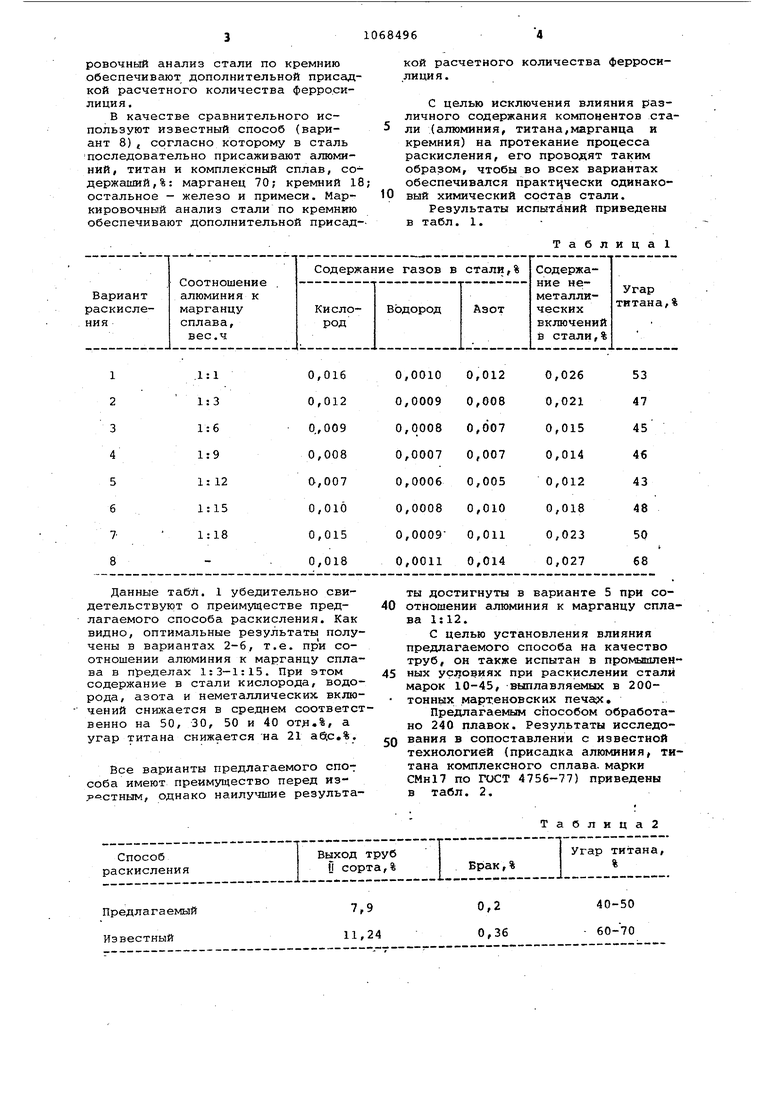

С целью установления влияния предлагаемого способа на качество труб, он также испытан в промышленных условиях при раскислении стали марок 10-45, выплавляемых в 200тонных мартеновских ,

Предлагаемьам способом обработано 240 плавок. Результаты исследования в сопоставлении с известной технологией (присадка алюминия, титана комплексного сплава, марки СМн17 по ГОСТ 4756-77) приведены в табл. 2.

Таблица2 S Привед1енные данные свидетельстByibT, что предлагаемый способ раскисления трубных стгшей позволяет 10684966 снизить выход продукции второго сорта,значительно сократить брай и уменьшить угар титана при раскислении,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1982-10-20—Подача