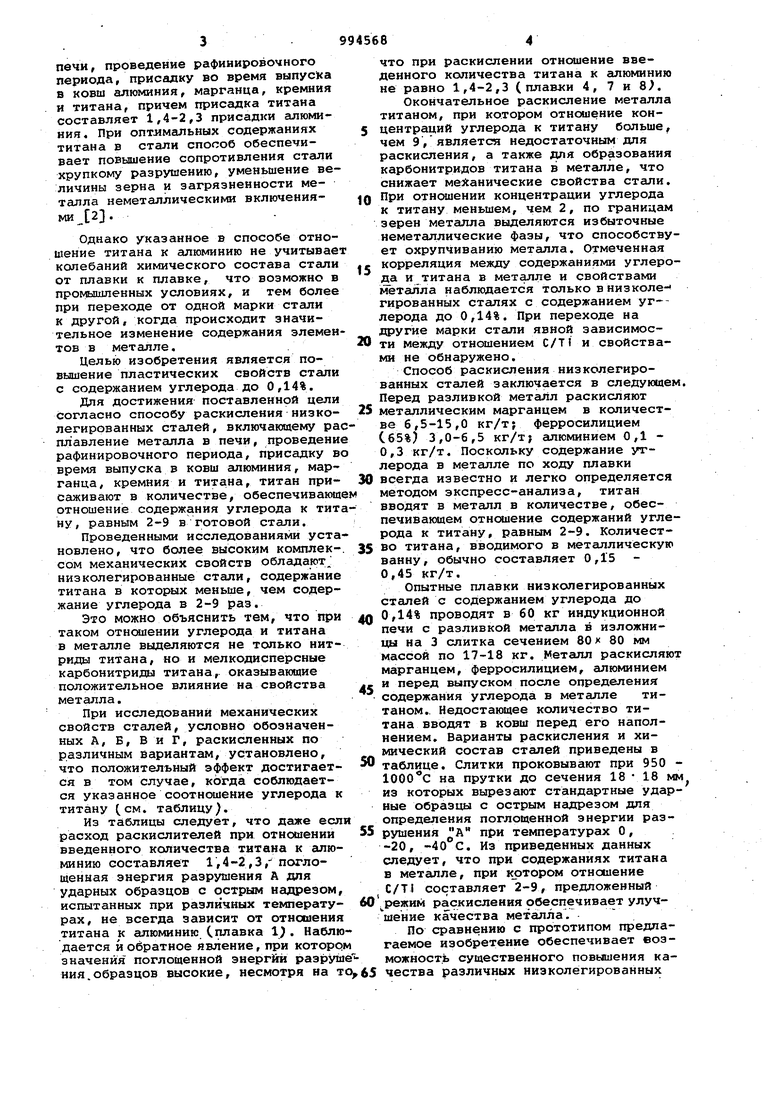

Изобретение относится к черной ме; таллургии, а именно к раскислению низколегированных сталей. Качество стали Определяется, в основном, количеством, формой, размерами и типом неметаллических включений. Для снижения содержания окисных включений, охрупчивающих сталь, жидкий металл раскисляют определенным количеством элементов - раскислителей. Некоторые раскислители являются одновременно и нитридообразующими элементами, приводяцикш к образованию в металле устойчивых нитридов. К таким элементам относятся прежде всего алюминий и титан. В ряде конструкционных сталей за сгчет образования мелкодисперсных нитридов удается обеспечить понижение чувстви тельности к росту зерна при нагреве, повышение ударной вязкости и сниже- ние температуры перехода металла в хрупкое состояние. Однако положитель .ное влияние нитридов на качество ста ли проявляется только при определенных для данной марки концентрациях нитридообразующих элементов. Подбс. оптимальных концентраций нитридообразукицих элементов для сталей рсуцествляется, в основном, эмпирически . Известен способ ориентировочной оценки оптимальных коицеитраций нитридообразуюших элемеитов в определенной марке стали, основанный на термодинамическом расчете начала образования нитридов в стальном слитке в процессе его кристаллизации и охлаящения. Способ расчетного определения концентраций обеспечивает нитридное упрочнение стали, йзмельчение зерна, повьвиение хладостойкоети С1. Недостатком известиогр способа является необходимость определения точных концентраций ннтридообразуюших и легирующих элемеитов в металле, что в процессе выплавки трудно осуществить. Кроме этого, дп. получения положительного эффекта необходимо учитывать возможные побочные явления, такие как колебания состава стали и температуры, скорость кристаллизации и охлаждения слитка, его массу. Наиболее близким по технической сущности и получаемом результатам является способ раскисления стали, включающий расплавление металла в печи, проведение рафинировочного периода, присалку во время выпуска в ковш алюминия, марганца, кремния и титана, причем присадка титана составляет 1,4-2,3 присадки алюминия. При оптимальных содержаниях титана в стали способ обеспечивает повышение сопротивления стали хрупкому разрушению, уменьшение величины зерна и загрязненности металла неметаллическими включениями 2. Однако указанное в способе отношение титана к алюминию не учитывае колебаний химического состава стали от плавки к плавке, что возможно в промышленных условиях, и тем более при переходе от одной марки стали к другой, когда происходит значительное изменение содержания элемен тов в металле. Целью изобретения является повышение пластических свойств стали с содержанием углерода до 0,14%. Для достижения поставленной цели согласно способу раскисления низколегированных сталей, включающему ра плавление металла в печи, проведени рафинировочного периода, присадку в время выпуска в ковш алюминия, марганца, кремния и титана, титан присаживают в количестве, обеспечивающ отношение содержания углерода к тит ну, равным 2-9 в готовой стали. Проведенными исследованиями уста новлено, что более высоким комплексом механических свойств обладают низколегированные стали, содержание титана в КОТОЕМЛХ меньше, чем содержание углерода в 2-9 раз. Это можно объяснить тем, что при таком отнесении углерода и титана в металле выделяются не только нитриды титана, но и мелкодисперсные карбонитриды титана, оказывающие положительное влияние на свойства металла. При исследований механических свойств сталей, условно обозначенных А, Б, В и Г, раскисленных по различным Вариантам, установлено, что положительный эффект достигается в том случае, когда соблюдается указанное соотношение углерода к титану {см. таблицу). Из таблицы следует, что даже есл расход раскислителей при отношении введенного количества титана к алюминию составляет 1,4-2,3,- поглощенная энергия разрушения А дпя ударных образцов с острым надрезом, испытанных при различных температуpax, не всегда зависит от отношения титана к алюминию Сплавка 1). Наблю дается и обратное явление, при котором значения поглощенной sHeprira разруш ния.образцов высокие, несмотря на т что при раскислении отношение введенного количества титана К алюминию не равно 1,4-2,3 (плавки 4, 7 и 8. Окончательное раскисление металла титаном, при котором отношение концентраций углерода к титану больше, чем 9, является недостаточным для раскисления, а также для образования карбонитридов титана в металле, что снижает ме анические свойства стали. При отношении концентрации углерода к титану меньшем, чем 2, по границам зерен металла выделяются избыточные неметаллические фазы, что способствует охрупчиванию металла. Отмеченная корреляция между содержаниями углерода и титана в металле и свойствами металла наблюдается только в низ коле- гированных сталях с содержанием уг-лерода до 0,14%. При переходе на другие марки стали явной зависимости между отношением C/TI и свойствами не обнаружено. Способ раскисления низколегированных сталей заключается в следующем. Перед разливкой металл раскисляют металлическим марганцем в количестве 6,5-15,0 кг/т; ферросилицием С65%) 3,0-6,5 кг/т алюминием 0,1 0,3 кг/т. Поскольку содержание углерода в металле по ходу плавки всегда известно и легко определяется методом экспресс-анализа, титан вводят в металл в количестве, обеспечивакшем отношение содержаний углерода к титану, равным 2-9. Количество титана, вводимого в металлическую ванну, обычно составляет 0,15 0,45 кг/т. Опытные плавки низколегированных сталей с содержанием углерода до 0,14% проводят в 60 кг индукционной печи с разливкой металла в изложницы на 3 слитка сечением 80 х 80 мм массой по 17-18 кг. Металл раскисляют марганцем, ферросилицием, алюминием и перед выпуском после определения содержания углерода в металле титаном.. Недостающее количество титана вводят в ковш перед его наполнением. Варианты раскисления и химический состав сталей приведены в таблице. Слитки проковывают при 950 1000 с на прутки до сечения 18 18 мм из которых вырезают стандартные ударные образщл с острым надрезом для определения поглощенной энергии разрушения А при температурах О, -20, -40 С. Из приведенных данных следует, что при содержаниях титана в металле, при кртором отношение C/Ti составляет 2-9, предложенный режим раскисления обеспечивает улучшение качества металла. По сравнению с прототипом предлагаемое изобретение обеспечивает возможность существенного повышения качества различных низколегированных

талей и возможность ощ еделения тЬчого расхода титана и его экономию.

Расчет годового эконоьдаческого ффекта от производства продукция овышенного качества на основе изобетения определяется по формулеt

Э « (П-Е„К)А,+ ()A,

де Э - годовой экономический эффект от производства протекции повышенного качества, руб.}

П - прирост прибыли (П П) от реализации продукции повышенного качества; (П.прибыль от .реализации про дукцин пошлленного ка|Чества, П4 - прибыль от реализации продук- ции прежнего качества) руб.,

К - удельные йапитгшьные влоАения на производство новой продук1Ц1и, руб.;

EI, - исфмальный коэффициент эффективности (0,15);

А - годовой объем продукции повышенного качества, т;

3 - приведенные затраты на

раскисление стали титанам прн производстве продукции .прежнего качества,

руб. 3л - приведеиные затраты на

раскисление стали титаном при производстве продук

ции повьшенного качества, руб.

В СССР в год выплавляется около 100 тыс. т судовых листовых сталей. Оптовая цена стали 09Г2 в среднем составляет 143 руб/т. При поставке листов более высокого качества оптовая цена составляет 161 руб/т. Поскольку удельные капитальные вло- жения на производство стали пошлшейного качества не отличаются от прежних, то К«0. Таким образом, а,- (Паг П)А 18 руб/т « 100000 т «1800000 руб.

Стоимость отходов титана, используеких для раскисления стали составляет 211 руб/т. Расход титана для раскисления стали прежнего качества составляет в среднем 0,8 кг/т,

0,0006-100000211 « 16880 руб.

Для производства стали повшпенного качества расход титана составляетi для стали с 0,1% углерода из coot- . ношения с : 5, СТ1 « 0,02% нлк 0,2 кг титана на toHHy метглла1 С учетом угара титана .необходимо ввестн 0,5 кг на тонну металла, т.е. 3j 211-0,0005 106006 10550 руб. : Следовательно, Э 16880-10550 « - 6330 руб.

Таким образом, экономический эффект от производства продукции повыиенного качества составляет Э « - Эо,- 1800000 -I- 6330 -1806330 рУб.

1Л о

so rt

vo

1-

tn о

H M

in r о

«о

гч

tn 00

«л.

го

-( о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения восстановительного периода в электропечи | 1982 |

|

SU1084307A1 |

| Способ раскисления трещиночувствительной стали | 1981 |

|

SU956575A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Способ получения конструкционной низколегированной стали | 1984 |

|

SU1296597A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2252264C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148876A1 |

о

о с

чв

г- о - еп о о

О VO Ш

гч м чо о о

со

го

о о

Ч 1-4

со МTf

N

со г

VO

го

N го

1

го о

п

-Н

п

m

о

о

in

%

го

VO

fv

.f ts о

« см

N о

ч

о о

ч1-1

о о

го

f-t VO

ч- «м

с

ч о о о О

г ш

ч- г

Ч го го го то

N о о

о о о

г,

го

00

го

ю. гм

N

г 00 о VO VO

г-(о о

00

1Л

со

Формула изобретения

Способ раскисления низколегированных сталей, включакяоий расплавление металла в печи, проведение рафинировочного периода, присадку во время выпуска в ковш алюминия, марганца, кремния и титана, о т л и чающийся тем, что, с целью повышения пластических свойств стали с содержанием углерода до 0,14%/

титан присаживают в количестве. Обеспечивающем отношение содержания углерода к титану, равным 2-9 в готовой стали.5 Источники информации,

приня 1:ые во внимание при экспертизе 1 Известия ВУЗов. Чернгш металлургия, 1979, 1, с. 42-51.

Авторы

Даты

1983-02-07—Публикация

1981-09-03—Подача