да ас

СП

ю

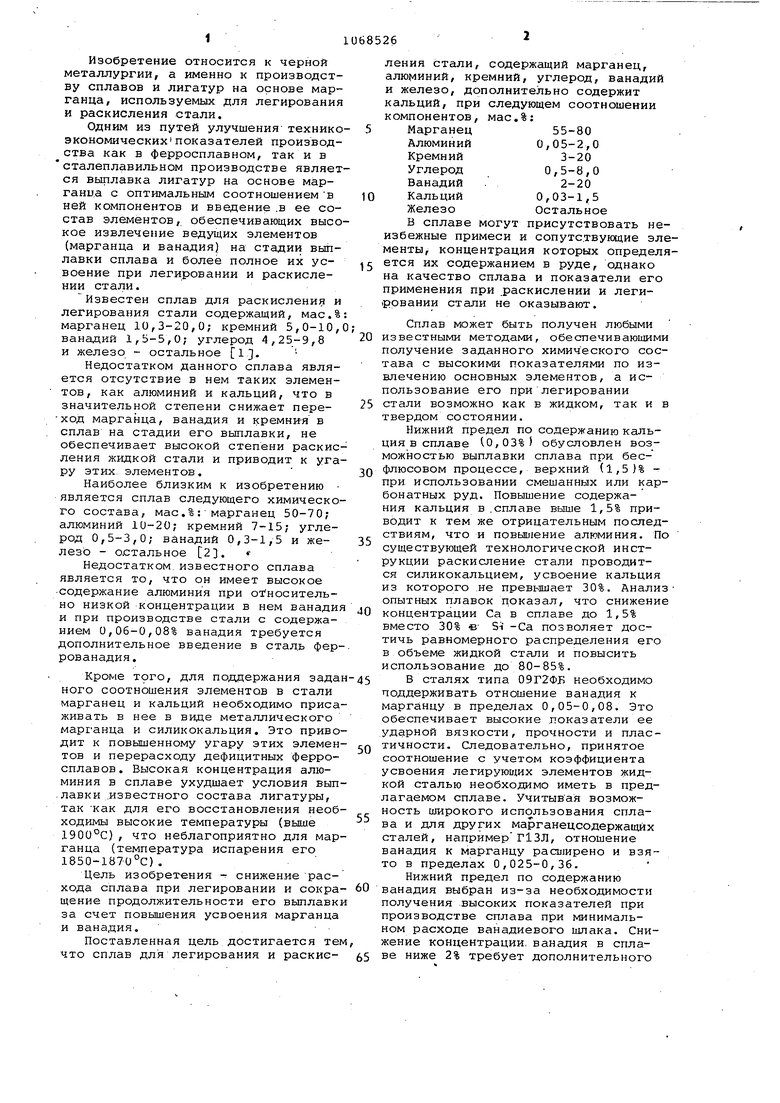

да Изобретение относится к черной металлургии, а именно к производству сплавов и лигатур на основе марганца, используемых для легирования и раскисления стали. Одним из путей улучшения технико экономическихпоказателей производ ства как в ферросплавном, так и в сталеплавильном производстве являет ся выплавка лигатур на основе марганца с оптимальным соотношениемв ней компонентов и введение .в ее состав элементов, обеспечивающих высо кое извлечение ведущих элементов (марганца и ванадия) на стадии выплавки сплава и более полное их усвоение при легировании и раскислении стали. Известен сплав для раскисления и легирования стали содержащий, мас.% марганец 10,3-20,0; кремний 5,0-10, ванадий 1,5-5,0; углерод 4,25-9,8 и железо - остальное 1). Недостатком данного сплава является отсутствие в нем таких элементов, как алюминий и кальций, что в значительной степени снижает переход марганца, ванадия и кремния в сплав на стадии его выплавки, не обеспечивает высокой степени раскис ления жидкой стали и приводит к уга ру этих, элементов. Наиболее близким к изобретению является сплав следующего химическо го состава, мас.%:марганец 50-70; алюминий 10-20; кремний 7-15; углерод 0,5-3,0; ванадий 0,3-1,5 и железЬ - остальное 2. « Недостатком.известного сплава является то, что он имеет высокое содержание алюминия при относительно низкой концентрации в нем ванади и при производстве стали с содержанием 0,06-0,08% ванадия требуется дополнительное введение в сталь фер рованадия. Кроме трго, для поддержания зада ного соотношения элементов в стали марганец и кальций необходимо приса живать в нее в виде металлического марганца и силикокальция. Это приво дит к повышенному угару этих элемен тов и перерасходу дефицитных ферросплавов. Высокая концентрация алюминия в сплаве ухудшает условия вып .лавки .известного состава лигатуры, так -как для его восстановления необ ходимы высокие температуры (выше 1900°С), что неблагоприятно для мар ганца (температура испарения его 1850-1870°С). Цель изобретения - снижение расхода сплава при легировании и сокра щение продолжительности его выплавк за счет повышения усвоения марганца и ванадия, Поставленная цель достигается те что сплав для легирования и раскисления стали, содержащий марганец, алюминий, кремний, углерод, ванадий и железо, дополнительно содержит кальций, при следующем соотношении компонентов, мас,%г Марганец 55-80 Алюминий 0,05-2,0 Кремний3-20 Углерод 0,5-8,0 Ванадий . 2-20 Кальций 0,03-1,5 Железо Остальное В сплаве могут присутствовать неизбежные примеси и сопутствующие элементы, концентрация которых определяется их содержанием в руде, однако на качество сплава и показатели его применения при раскислении и леги1ровании стали не оказывают. Сплав может быть получен любыми известными методами, обеспечивающими получение заданного химического состава с высокими показателями по извлечению основных элементов, а использование его при легировании стали возможно как в жидком, так и в твердом состоянии. Нижний предел по содержанию кальция в сплаве 10,03%) обусловлен возможностью выплавки сплава при бесфлюсовом процессе, верхний (1,5)% при использовании смешанных или карбонатных руд. Повышение содержания кальция в .сплаве выше 1,5% приводит к тем же отрицательным последствиям, что и повышение алюминия. По существующей технологической инструкции раскисление стали проводится силикокальцием, усвоение кальция из которого не превышает 30%. Анализ опытных плавок доказал, что снижение концентрации Са в сплаве до 1,5% вместо 30% « Si -Са позволяет достичь равномерного распределения его в объеме жидкой стали и повысить использование до 80-85%. В сталях типа 09Г2ФБ необходимо поддерживать отношение ванадия к марганцу в пределах 0,05-0,08. Это обеспечивает высокие .показатели ее ударной вязкости, прочности и пластичности. Следовательно, принятое соотношение с учетом коэффициента усвоения легирующих элементов жидкой сталью необходимо иметь в предлагаемом сплаве. Учитывая возможность широкого использования сплава и для других марганецсодержащИх сталей, напримерГ13Л, отношение ванадия к марганцу расширено и взято в пределах 0,025-0,36. Нижний предел по содержанию ванадия выбран из-за необходимости получения высоких показателей при производстве сплава при минимальном расходе ванадиевого шлака. Снижение концентрации, ванадия в сплаве ниже 2% требует дополнительного .расхода феррованадия при легирЪвании стали, а это приводит к усложнению процесса и его удлинению. Уве личение содержания ванадия в сплаве выше 20% нерационально на стадии его производства, поскольку ванадие вым шлаком попутно вносится до 40% железа, что в значительной степени снижает эффективную концентрац всех элементов, особенно марганца и кремния. Вместе с тем увеличивается V2 Og- в отвальном шлаконцентрациякё. Концентрация углерода в сплаве определяется растворимостью его в металлической системе Mn-Si-V и при 20% Si не ниже 0,5%. Состав сплава по содержанию марганца и кремния выбран с тем расчетом, чтобы обеспечить комплексное легирование без дополнительного введения в сталь металлического марганца и силикЬмарганца. Установленное соотношение элементов в сплаве и их пределы изменения позволяют достичь высоких показателей по извлечению марганца и ванадия в сплав и лучшее усвоение алюминия и кальция сталью. Пример. В металлургическом цехе на индукционной печи емкостью . 50 кг проведены плавки стали марки 09Г2ФБ с использованием известного и предпагаемого сплавов для легирования и раскисления. Результаты испытания представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| Лигатура для раскисления и легирования стали | 1982 |

|

SU1089161A1 |

| ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1992 |

|

RU2026404C1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723179A1 |

| ЛИГАТУРА И ШИХТА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1987 |

|

SU1542074A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365467C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| ЛИГАТУРА ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 2008 |

|

RU2375486C1 |

СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ И РАСКИСЛЕНИЯ СТАЛИ, содержащий марганец, алюминий, кремний, углерод, ванадий и железо, отличающийс я тем, что, с целью снижения расхода сплава при легировании и сокращения продолжительности его вьтлавки за счет повышения усвоения марганца и ванадия, он дополнительно содержит кальций при следукнцем соотношении элементов, мас.%: . Марганец 55-80 Алюминий 0,05-2,0 Кремний3-20 Углерод 0,5-8,0 Ванадий2-20 Кальций 0,03-1,5 Железо Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для раскисления и легирования стали | 1977 |

|

SU724591A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1977 |

|

SU734308A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-10-14—Подача