(Л

С

Изобретение относится к т ехнике .вакуумной металлизации и может быть использовано при нанесении тонких пленок и покрытий.

Известен электродуговой испарител металлов, в котором контроль за расходом материала катода основан на пропорциональности между количеством расходуемого металла и током дуги и осуществляетсяС помощью счетчика количество, энергии CllНедостатком данного электродугового испарителя являет.ся отсутствие автоматической системы контроля, включающей сигнализацию и отключение испарителя после вйработки ресурса работы кат.ола испарителя.

Наиболее близким к изобретению является электродуговой испаритель металлов, содержащий водоохлаждаемые анод и расходуемый катод,выполненный в виде диска с поверхностью испарения, обргиценной к подложке, и поверх ностью охлаждения с цилиндрическим углублением, контактирующей с держателем катода, и блок управления Е2Д.

Недостатком известного электро-t дугового испарителя является неудобство эксплуатации, обусловленное необходимостью регулярного промера профиля расходуемого катода в процессе его работы.

Целью изобретения является улучшение условий эксплуатации.

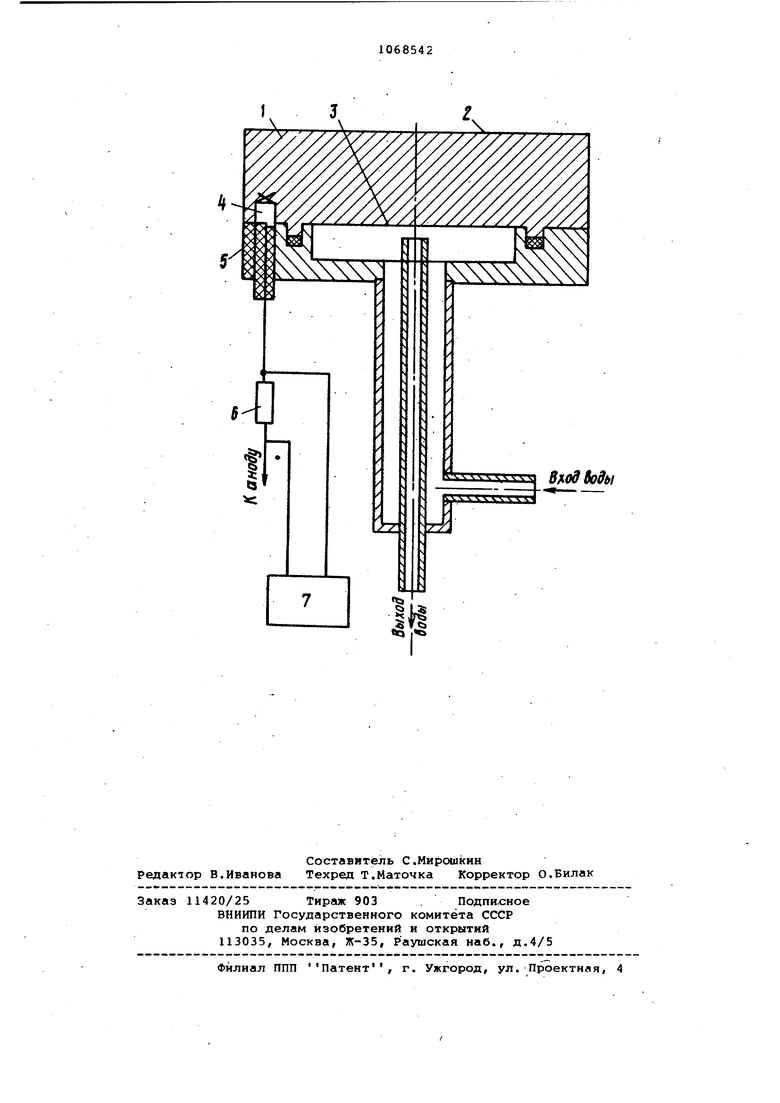

Поставленная цель достигается тем что электродуговой испаритель металлов, содержащий анод, расходуемый катод, выполненный в виде диска с поверхностью испарения и поверхность охлаждения с цилиндрическим углублением, и блок управления, снабжен электроизолированным проводником, установленным в углублении, причем проводник соединен с анодом через резистор, выводы которого подключены к блоку управления.

На чертеже схематически представлен электродуговой испаритель металлов.

Электродуговой испаритель содержит водоохлаждаемые анод (не пока зан) и расходуемый катод ,1, выполненный в виде диска с поверхностью 2 испарения, обращенной к подложке, расположенной над ней (не показана) и поверхностью 3 охлаждения. В теле катодй 1 со стороны поверхности охлаждения выполнено цилиндрическое углубление 4, в котором размещен электроизолированный проводник 5, соединенный с анодом .-испарителя через резистор 6, выводы которого подключены к блоку 7 управления.

Электродуговой испаритель работает следующим образом.

При зажигании дугового разряда к.атодные пятна дуги перемещаются по поверхности 2 испарения, эродируя. материал катода. Когда толщина катода станет равной высоте углубления, в катоде образуется сквозное отверстие. Поскольку проводник 5 находится под потенциалом анода, то при попадании катодного пятна в полученное сквозное отверстие в-цепи проводника протекает ток и на резисторе 6 возникает падение напряжения, которое поступает в блок 7 управления. При этом блок управления выдает световой или звуковой сигнал,о том, что до окончания ресурса работы катода осталось время, необходимое для проведения технологического цикла, а после окончания необходимо провести смену катода.

Предлагаемый электродуговой испаритель применен в электродуговом насосе НЭД-12. Катод имеет диаметр 250 мм, толщину 80 мм. Насос откачивает печь отжих а с технологическим циклом ТвЮО ч. Испаритель насоса работает при среднем А.

Предлагаемый электродуговой испаритель удобен в эксплуатации, поскольку отпадает необходимость в регулярном контроле толщины катода при работе насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговой сорбционный насос | 1982 |

|

SU1065928A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| Электродуговой испаритель металлов | 1978 |

|

SU711787A1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| УСТРОЙСТВО ЭЛЕКТРОДУГОВОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В ВАКУУМЕ | 1984 |

|

SU1184291A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ | 1986 |

|

SU1552687A1 |

| Плазменный сорбционный высоковакуумныйНАСОС | 1978 |

|

SU740068A1 |

ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ, содержащий анод, расходуе- мый катод, выполненный в виде диска с поверхностью испарения и поверхностью охлгикдения с цилиндpичeqкнм углублением, и блок управления, о тличающийся тем, что, с целью улучшения условий эксплуатации, он снабжен электроизолированным проводником, установленным в углунблении, причем проводник соединен с анодом через резистор, выводы которого подключены к блоку управления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Серия Физика и техника высокого вакуума, вьт | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-05—Подача