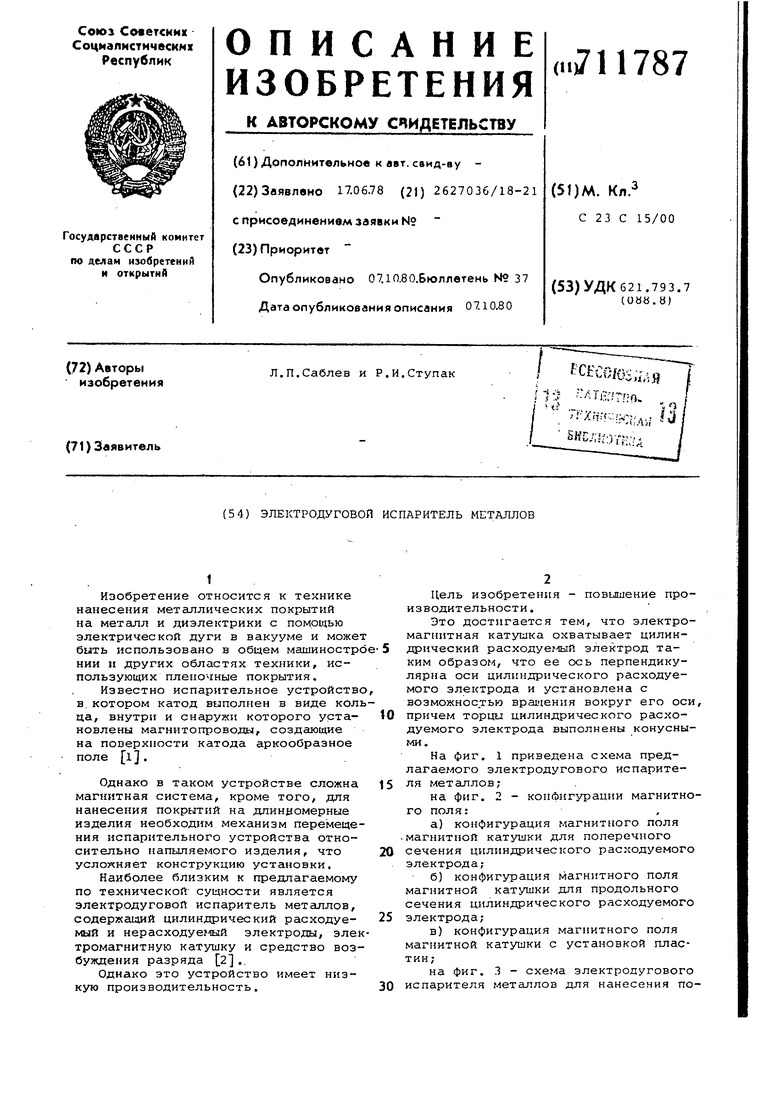

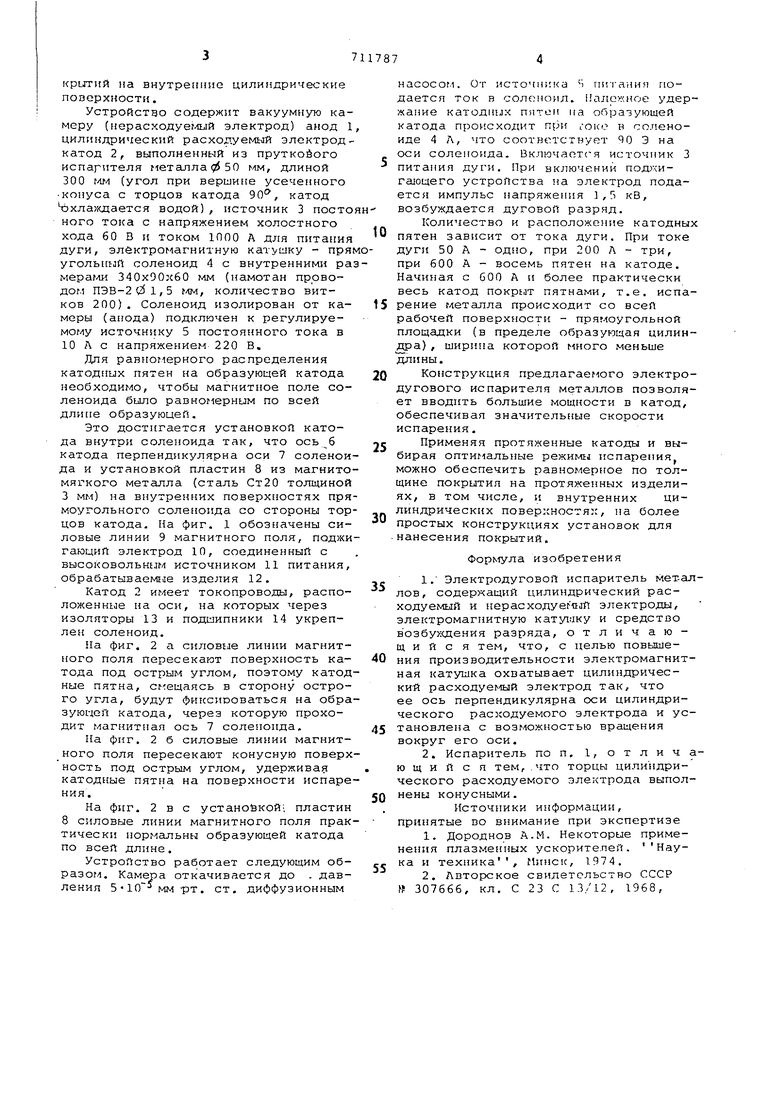

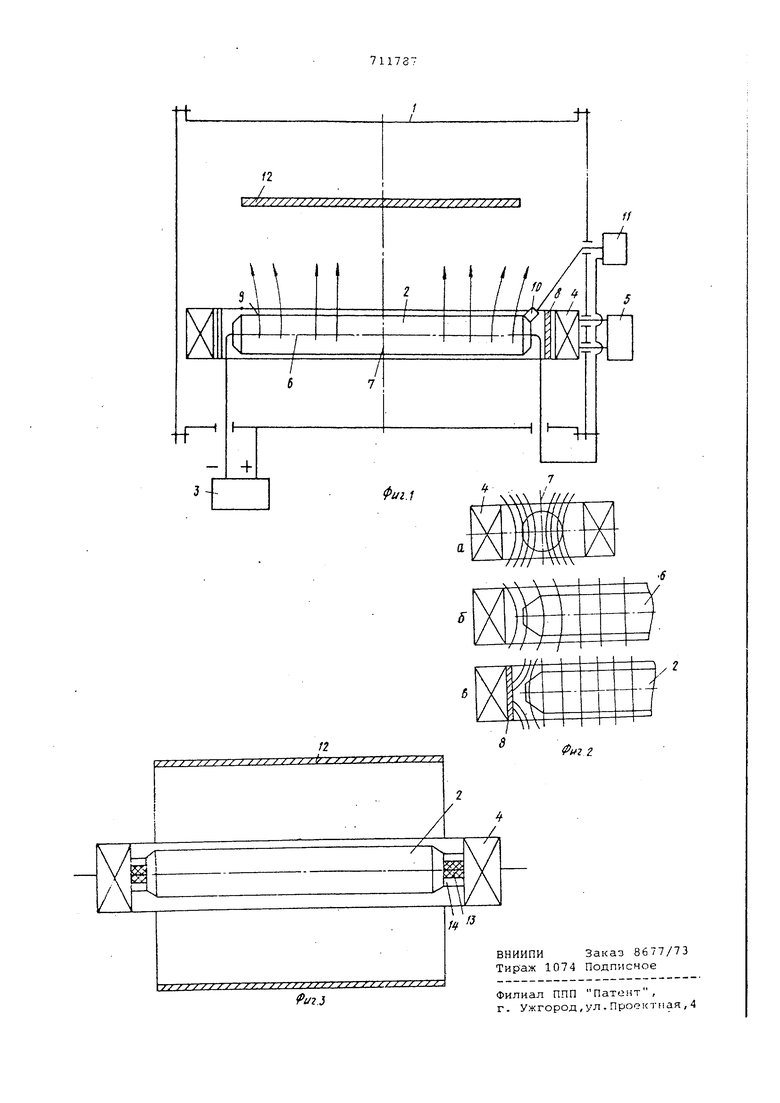

Изобретение относится к технике нанесения металлических покрытий на металл и диэле стрики с помощью электрической дуги в вакууме и може быть использовано в общем машиностр НИИ и других областях техники, использующих пленочные покрытия. Известно испарительное устройств Б. котором катод выполнен в виде кол ца, внутри и снаружи которого установлены магнитопроводы, создающие на поверхности катода аркообразное поле 1} . Однако в таком устройстве сложна магнитная система, кроме того, для нанесения покрытий на длинномерные изделия необходим механизм перемеще ния испарительного устройства относительно напыляемого изделия, что усложняет конструкцию установки. Наиболее близким к предлагаемому по технической сущности является электродуговой испаритель металлов, содержащий цилиндрический расходуемый и нерасходуемый электроды, эле тромагнитную катушку и средство воз буждения разряда 2 .. Однако это устройство имеет низкую производительность. Цель изобретения - повышение производительности. Это достигается тем, что электромагнитная катушка охватывает цилиндрический расходуемой электрод таким образом, что ее ось перпендикулярна оси цилиндрического расходуемого электрода и установлена с возможностью врагчения вокруг его оси, причем торцы цилиндрического расходуемого электрода выполнены конусными. На фиг. 1 приведена схема предлагаемого электродугового испарителя металлов; на фиг. 2 - конфигурации магнитного поля: а)конфигурация магнитного поля магнитной катушки для поперечного сечения цилиндрического расходуемого электрода; б)конфигурация магнитного поля магнитной катушки для продольного сечения цилиндрического расходуемого электрода; в)конфигурация магнитного поля магнитной катушки с установкой пластин;на фиг. 3 - схема электродугового испарителя металлов для нанесения покритий на внутренние цилиндрические поверхности.

Устройство содержит вакуумную камеру (нерасходуег клй электрод) анод 1 цилиндрический pacxoдye 4ый электродкатод 2, выполненный из пруткоёого испарителя металла 050 TM, длиной 300 1Л1Л (угол при вершине усеченного конуса с торцов катода 90, катод 4эхлаждается водой), источник 3 посто ного тока с напряжением холостного хода 60 В и током 1000 А для дуги, электромагнитную - прям угольный соленоид 4 с внутренними размерагли 340x00x60 мм (намотан проводом ПЭВ-2 0 1, 5 {лм, количество витков 200). Соленоид изолирован от камеры (анода) подключен к регулируемому источнику 5 постоянного тока в 10 Л с напряжением 220 В,

Для равномерного распределения катодных пятен на образующей катода необходимо, чтобы магнитное поле соленоида было равномерным по всей длине образуюцеГи

Это достигается установкой катода внутри соленоида так, что катода перпендикулярна оси 7 соленоида и установкой пластин 8 из магнитомягкого металла (сталь Ст20 толщиной 3 мм) на внутренних поверх остях прямоугольного солеЕюида со стороны торцов катода. На фиг, 1 обозначены силовые линии 9 магнитного поля, поджигаюций электрод 10, соединенный с высоковольним источником 11 питания, обрабатываемые изделия 12.

Катод 2 имеет токопроводы, расположенные на оси, на которых через изоляторы 13 и подыипники 14 укреплен соленоид.

На фиг. 2 а силовЕле линии магнитного поля пересекают поверхность катода под острым углом, поэтому катодные пятна, смещаясь в сторону острого угла, будут фиксироваться на образующей катода, через которую проходит магнитная ось 7 соленоида.

Па фиг. 2 б силовые линии магнит ного поля пересекают конусную поверхность под острым углом, удерживая катодные пятна на поверхности испарения.

На фиг, 2 в с установкой; пластин 8 силовые линии магнитного поля практически нормальны образующей катода по всей длине.

Устройство работает следующим образом. Камера откачивается до . давления , ст. диффузионным

Hacocot.i. От источника S гпггдиия подается ток в соленоил. Налрх.ное удержание катодных пятой на образующей катода происходит при в соленоиде 4 Л, что соответствует 90 Э на оси соленоида. Вклгачаот(-я источник 3 питания дуги. При включений под)лигающего устройства на электрод подается импульс напряжения 1 , Ti кВ, возбуждается дуговой разряд.

Количество и расположение катодных пятен зависит от тока дуги. При токе дуги 50 А - одно, при 200 А - три, при 600 А - восемь пятен на катоде. Начиная с GOO А и более практически весь катод покрыт пятнами, т.е. испарение металла происходит со всей рабочей поверхности - прямоугольной площадки (в пределе образующая цилиндра) , ширина которой 1нoгo меньше длины.

Конструкция предлагаемого электродугового испарителя металлов позволяет вводить большие мощности в катод, обеспечивая значительные скорости испарения.

Применяя протяженные катоды и выбирая оптимальные режимы испарения можно обеспечить равномерное по толщине покрытия на протяженных изделиях, в том числе, и внутренних цилиндрических поверхностях, на более простых конструкциях установок для нанесения покрытий.

Форктула изобретения

1. Электродуговой испаритель мет-аллов, содержащий цилиндрический расходуемый и пер ас ходу era аи электроды, электромагнитную катугаку и средство возбуходения разряда, отличающийся тем, что, с целью повышения производительности электромагнитная катушка охватывает цилиндрический pacxoдye ый электрод так, что ее ось перпендикулярна оси цилиндрического расзсодуемого электрода и установлена с возможностью вращения вокруг его оси,

2. Испаритель по п. 1, отличающийся тем,.что торцы цилиндрического расходуемого электрода выполнены конусными.

Источники информации, принятые во внимание при экспертизе

1.Дороднов A.M. Некоторые применения плазменных ускорителей. Наука и техника , Минск, 1.974.

2,Авторское свидетельство СССР № 307666, кл. С 23 С 13/12, 1968,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| Электродуговой испаритель | 1981 |

|

SU1078957A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| Электродуговой испаритель металлов | 1975 |

|

SU597246A1 |

| Способ нанесения покрытий в вакууме на внутреннюю поверхность длинномерных цилиндрических изделий | 2021 |

|

RU2786493C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| СПОСОБ ЛОКАЛИЗАЦИИ ОБЛАСТИ ПЕРЕМЕЩЕНИЯ КАТОДНЫХ ПЯТЕН ВАКУУМНОЙ ДУГИ НА ПОВЕРХНОСТИ ИСПАРЕНИЯ ПРОТЯЖЕННОГО КАТОДА | 1993 |

|

RU2046836C1 |

| УСТРОЙСТВО ЭЛЕКТРОДУГОВОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В ВАКУУМЕ | 1984 |

|

SU1184291A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2339734C2 |

| Вакуумное электродуговое устройство | 1975 |

|

SU529715A1 |

Авторы

Даты

1980-10-07—Публикация

1978-06-17—Подача