;о сл Изобретение относится к мясной промышленности, точнее к производ ству бескостных ветчинных изделий в оболочке. Известен способ производства мясного продукта, предускетривающ введение соевого белка Cll, Выход такого продукта не превы шает 115% к массе несоленого сырья Известен также способ получени мясного продукта, предусматривающий подготовку сырья, измельчение массирование, посол, созревание, дополнительное массирование, формование и термическую обработку 2 Недостатком указанного способа является большая потеря массы при тепловой обработке и выход его составляет всего 93%. Цель изобретения - увеличение выхода готового продукта. Указанная цель достигается тем, что согласно способу получени мясного продукта, предусматривающему подготовку сырья, измельчение массирование, посол, созревание, дополнительное массирование, формо вание и термическую Обработку во время массирования в сырье вводят водную фосфатно-углеводную смесь в количестве 35-55% к его массе, состоящую из фосфатов, крахмала и сахара в соотношении 1,3:10:1, а при дополнительном массировании до бавляют крахмал в количестве 4-6 к массе мясного сырья. Выход продукта при таком способ составляет 130-1-70%. Это достигается за счет того, что на поверхности сырья при масси ровании концентрируется слой водои солерастворимых белков и при добавлении водной фосфатно-углевод ной смеси в количестве 35-55% обеспечивается образование равноме но распределенной массы твердая/жи кая фаза. При тепловой обработке происходит растворение амилазы, содержащейся в крахмале, связывани ею влаги, полисахариды крахмала переходят в раствор и вместе с фос тами способствуют растворимости бе ков и повышению их гидратации. Ком лексное действие фосфатов, белков мяса и крахмала обеспечивает подучение высокого выхода продукта. До бавление фосфатно-углеводной смеси ниже 35% не дает высокого выхода продукта, а свьше 55% приводит к резкому ухудшению качества. Добавление в воду сначала фосфатов, зат крахмала и сахара обеспечивает лучшую их растворимость и соответственно связь с мясным сырьем. Необходимость двухстадийного мас сирования объясняется тем, что.на первой стадии производится предвари тельное разрыхление микроструктуры, и введенная фосфатно-углеводная смесь на этой стадии в процессе созревания связывается с белками мьшдечной ткани, а на второй стадии массирования Происходит дополнительное {-лучшее) более глубокое разрыхление микроструктуры сырья с одновременным проникновением введенного крахмала в набухшие межмышечные волокна. Введение крахмала на этой стадии упрочняет связи вода-белок и удерживает оставшуюся после созревания свобод ную влагу. Связывание свободной влаги на стадии введения крахмала обеспечивает в процессе тепловой обработки образование геля, сто способствует уменьшению потерь и увеличению выхода готового продукта. Исключение второго массирования и удлинения первого не обеспечивает достижения поставленной цели, т.е. увеличения выхода продукта, поскольку в процессе такого массирования происходит интенсивное разрушение структуры мышечной ткани и уменьшается ее способность удерживать влагу, что и приведет к большим потерям массы продукта при тепловой обработке . Введение трехстадийного и более массирования также приведет к глубокому разрушению структуры мышечной ткани, что выразится в ухудшении структурно-механических свойств продукта.. Введение крахмала при втором массировании необходимо для того, чтобы вся свободная влага, оставшаяся после первого массирования и созревания была связана добавленным крахмалом, что дает возможность при тепловой обработке получить прочный гель, обеспечивак)щий повышенный вы- ход продукта. Введение крахмала в количестве 4-6% является оптимальным. Если ввести менее 4% не происходит полное связывание влаги, более 6% происходит ухудшение качественных показателей продукта - жесткая (резиновая) консистенция. данные, подтверждающие получение положительного эффекта, представлены в таблице. Соотношение компонентов фосфатноуглеводной смеси установлено: сахара - по реакции Кайяра и по порогу чувствительности его вкуса в продукте, фосфатов - в соответствии с требованиями Минздрава СССР, а крахал был подобран экспериментально с учетом взаимосвязи этих компонентов, обеспечивающих неожиданный полоительный эффект. При увеличении дозировки сахара продукту придается сладкий вкус. при уменьшении не обеспечивается в полной мере протекание реакции Майяра - между редуцирующими сахарами, аминами, аминокислотами, пептидами при тепловой обработке. Меньшее количество фосфатов не обеспечивает надлежащей структуры продукта, большее недопустимо по требовании Минздрава СССР. Приведенное соотношение компоне тов обеспечивает повышенный выход готового продукта при его высоком качестве. Пример 1. При жиловке выде ляют нежирную свинину - 100 кг, измельчают ее на мясорезательных машинах на куски массой 0,2-0,5 кг массируют в массажных установках в течение 20 мин. В начале массирова ния добавляют фосфатно-угЛеводную смесь в количестве 55 кг (55% к массе сырья). Смесь готовят следующим образом: в воде 37,8 кг темпе ратурой растворяют 1,8 кг фос тов, после образования однородной массы растворяют 1,4 кгсахара (соотношение 1-, 3:10:1). При необходимости увеличения, содержания белка впродукте добавл ют в количестве 10 кг казеинат нат рия в виде суспензии. Затем вводят 4,9 кг поваренной соли в 19 кг вод После массирования сырье выдержива на созревании в течение 36 ч при4С, затем подвергают вторичному массированию, добавляя при этом 4 кг крахмала (4% к массе мясного сырья) и специи,,набивают в оболоч диаметром 120 мм и направляют на тепловую обработку. Тепловую обработку производят п режимам: подсушка или обжарка батонов пр (камера предварительно .прогр та до 110°С в течение 70 мин), вар.ка при 85«С. Продолжительность варки составл 3,0 ч из расчета 55 мин на 1 кг ма Ёарку заканчивают при достижении температуры в толще батона 12 С. Выход продукта составляет 170% к массе, мясного сырья. .Пример 2.Подготовку, измельчение сырья, режимы массирой ния, тепловой обработки, последова тельность приготовления и добавления фосфатно-углеводной смеси и других компонентов производят согласно примеру 1. Фосфатно-углеводную смесь добав ляют в количестве 45 кг (45% к мас сырья), для чего 1,4 кг фосфатов растворяют в 31,5 кг воды, затем добавляют 11,0 кг крахмала и 1,1 к сахара (соотношение 1,3:10:1). С целью обогсзщения продукта бел ком добавляют 2 кг сухого молока. Затем вводят 4 кг поваренной соли и 15,3 кг воды, при втором массировании вводят 5 кг (5% к массе мясного сырья) крахмала. Выход продукта 150% к массе мясного сырья. Пример 3. Подготовку, из- , мельчение сырья, режимы массирования, посола, тепловой обработки, составление фосфатно-углеводной смеси производят согласно примеру 1. Фосфатно--углеводную смесь добавляют в количестве 35 кг (35% к массе сырья), для чего в 24,0 кг воды температурой 4 С растворяют 1,1 кг фосфатов, добавляют 9,0 кг крахмала, тщательно перемешивают, после чего растворяют 0,9 кг сахара (соотношение 1,3:10:1) в конце массирования добавляют 3 кг поваренной соли и 11,3 кг холодной воды. При этом массировании вводят б кг крахмала (6% к массе мясного сырья). Выход продукта - 130% к массе мясного сырья. П р и м е р 4. Подготовку, измельчение сырья, режимы массирования, посола, тепловой обработки, а также приготовление фосфатно-углеводной смеси, добавление крахмала, специй при втором массировании производят по примеру 1. Фосфатно-углеводную смесь добавляют в количестве 25 кг (25% к массе сырья), которую готовят в следующей последовательности: 0,8 кг фосфатов растворяют в 16,7 кг воды температурой , затем растворяют 6,8 кг крахмала, после этого 0,7 кг сахара (соотношение 1,18:9,7:1). В конце массирования добавляют 2,1 кг поваренной соли и 7,0 кг воды. Выход готового продукта - 110% к массе мясного сырья, из чего следует, что добавление 25 кг смеси не обеспечивает высокого выхода. ; Пример 5. Подготовку, измельчение сырья, режим массирова-. ния, посола, тепловой обработки, подготовку фосфатно-углеводной смеси, количество крахмала при втором массировании осуществляют согласно примеру 1. Фосфатно-углеводную смесь добавляют в количестве 65 кг (65% к массе сырья), для чего в 43,7 кг воды растворяют 2 кг фосфатов, затем тщательно размешивают 17,6 кг крахмала, лишь только после этого добавляют 1,7 кг сахара (соотношение 1,1:10,4:1). После равномерного распределения смеси во время массирования добавляют 5,4 кг поваренной соли и 18 кг воды. Выход продукта составляет 180%. Однако качество продукта низкое за счет ощущения привкуса растительных р .добавок.

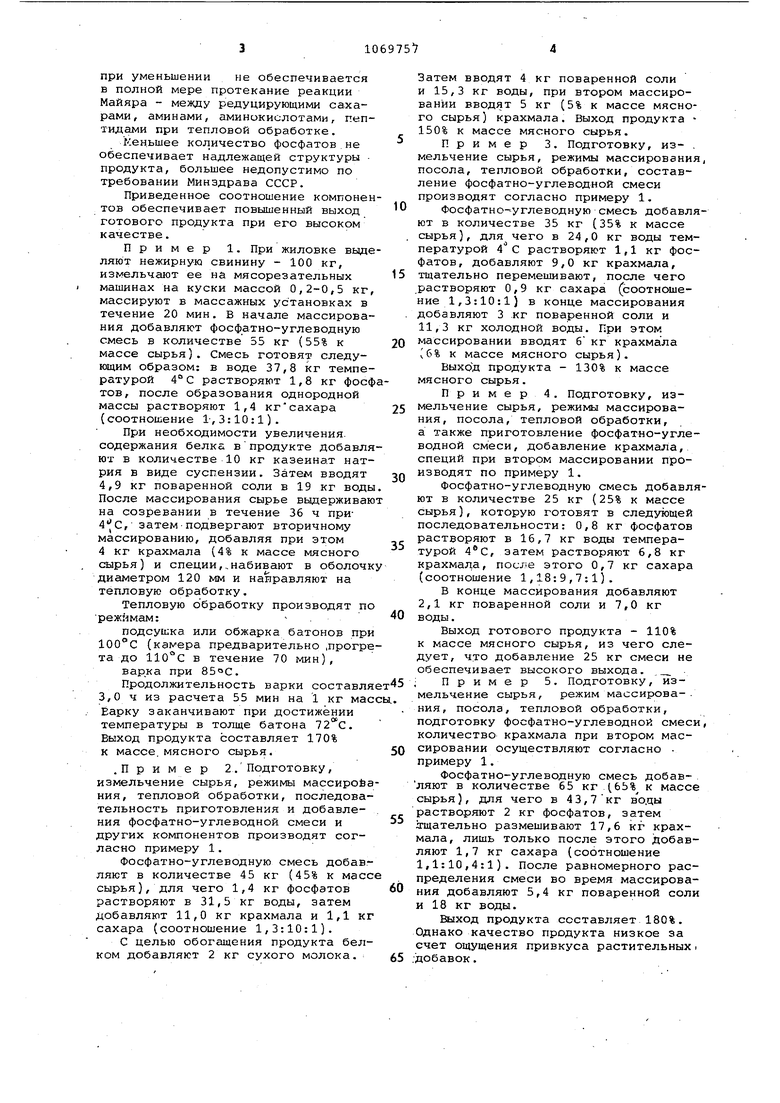

Изобретение позволит обеспечить увеличение выхода на -37 - 77%

Наименование vsoRttviax компонентов

Фосфатно-углеводнгш смесь Крахмал

Фосфатно-углеродная смесь + крахмал

и снижение себестоимости

на 763,9 руб.

1.

Увеличение выхода, %

20-30

10-15

37-77

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мясного продукта | 1985 |

|

SU1316642A1 |

| Цельномышечный запеченный продукт из свинины | 2023 |

|

RU2811954C1 |

| Цельномышечный запеченный продукт из свинины | 2023 |

|

RU2811952C1 |

| Способ производства рулета из свинины | 2020 |

|

RU2755190C1 |

| Способ производства рулета из свинины | 2020 |

|

RU2751956C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЕТЧИНЫ ИЗ МЯСА ЯКОВ | 2012 |

|

RU2487581C1 |

| КОМПОЗИЦИЯ УНИВЕРСАЛЬНОЙ МНОГОФУНКЦИОНАЛЬНОЙ ПИЩЕВОЙ ДОБАВКИ ДЛЯ ИНЪЕЦИРОВАНИЯ ДЕЛИКАТЕСНЫХ ЦЕЛЬНОМЫШЕЧНЫХ МЯСОПРОДУКТОВ ИЛИ СУБПРОДУКТОВ | 2002 |

|

RU2208987C1 |

| ВЕТЧИНА ДЛЯ ТОСТОВ "ПО-КЛИНСКИ" И СПОСОБ ЕЁ ПРОИЗВОДСТВА | 2002 |

|

RU2208975C1 |

| РУЛЕТ "ЮБИЛЕЙНЫЙ КЛИНСКИЙ" ВАРЕНЫЙ ИЗ СВИНИНЫ И ГОВЯДИНЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2002 |

|

RU2211622C1 |

| Способ производства мясных изделий | 1989 |

|

SU1734652A1 |

СПОСОБ ПОЛУЧЕНИЯ, «ЯСНОГО ПРОДУКТА, предусматривающий подготовку сырья, измельчение, массирование, посол, созревание, дополнительное масс:;рование, формование и термическую обработкуj о т л и ч а rent и и с я тем, что, с целью увеличения выхода готового продукта, во время массирования в сырье вводят водную фосфатно-углеводную смесь в количестве 35-55% к его массе, состоящую из фосфатов, крахмала и сахара в соотношении 1,3:10:1, а при дополнительном массировании добавдяют крахмал в количестве 4-6%. к массе мясного сырья.р S

) рыхлая, студнеобразная, нехарактерная

консистенция.

для данного продукта

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Говядийа с соевым белком вареная | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новые виды продуктов из свинины | |||

| Мясная индустрия СССР, 1976, 7. | |||

Авторы

Даты

1984-01-30—Публикация

1982-03-18—Подача