Автоматическийдисковый

фильтр-пресс предиазиачен для ведения непрерывного процесса фильтрации сусвензий под давлением, а также для промывки и просушки осадка, образующегося на фильтрующих дисках.

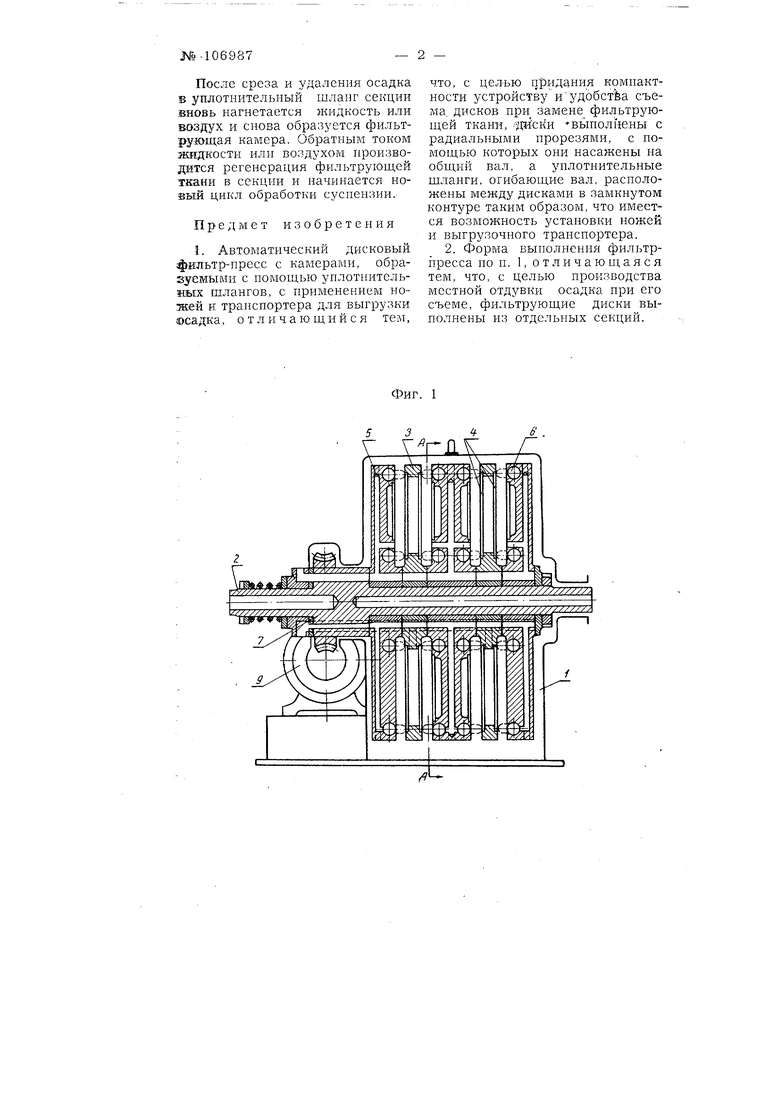

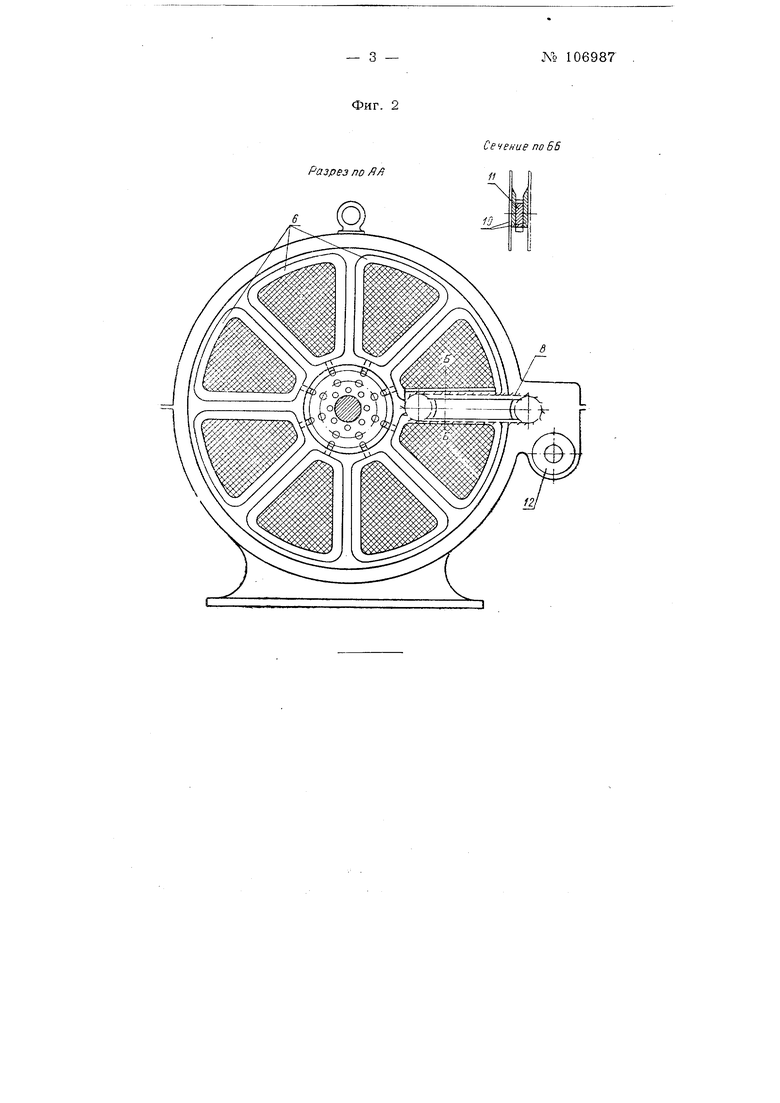

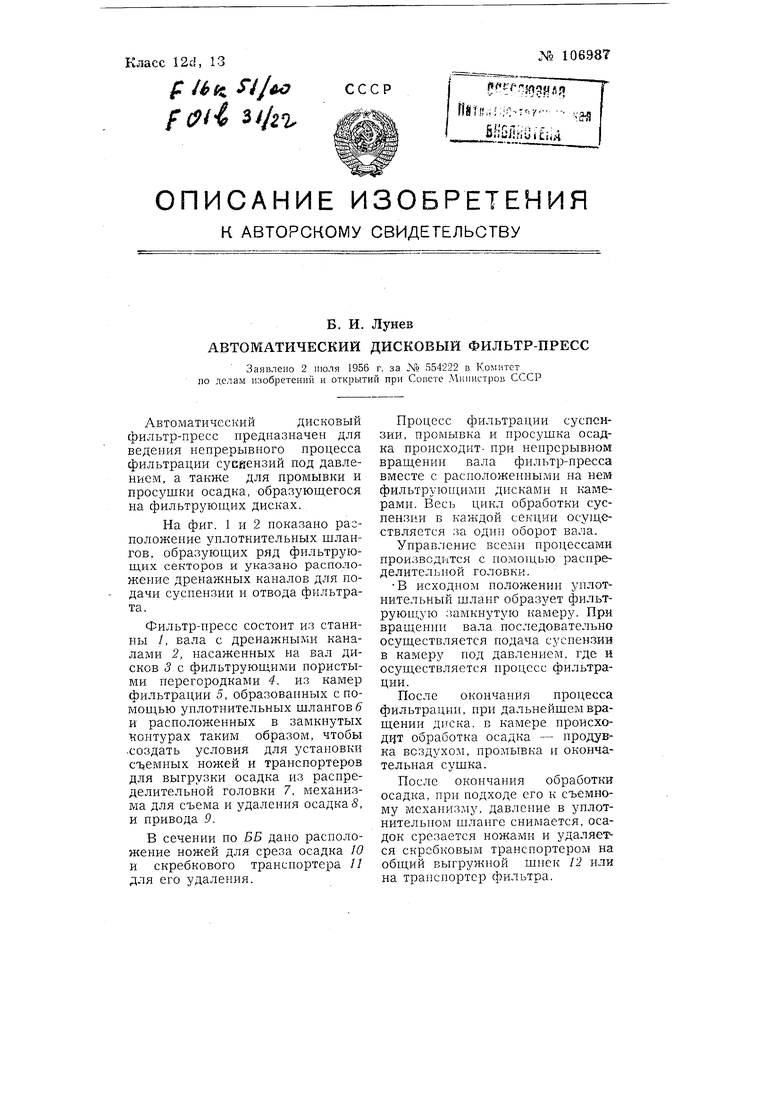

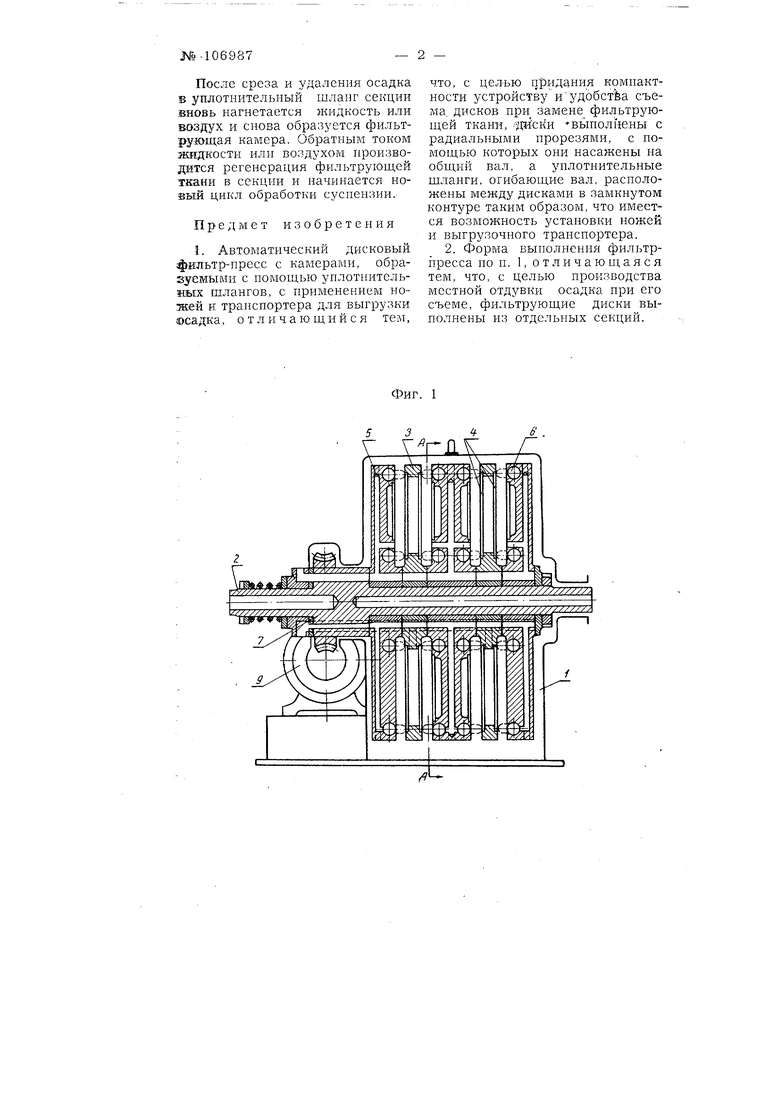

На фиг. 1 и 2 показано расположение уплотнительных шлангов, образующих ряд фильтрующих секторов и указано расположение дренажных каналов для подачи суспензии и отвода фильтрата.

Фильтр-пресс состоит из станины /, вала с дренажными каналами 2, насаженных на вал дисков 3 с фильтрующими пористыми перегородками 4. из камер фильтрации 5, образованных с помощью уплотнительных шлангов 6 и расположенных в замкнутых контурах таким образом, чтобы создать условия для установки отъемных ножей и транспортеров для выгрузки осадка из распределительной головки 7, механизма для съема и удаления осадка S, и привода 9.

В сечении по ББ дано расположение ножей для среза осадка 10 и скребкового транспортера // для его удаления.

Процесс фильтрации суспензии, промывка и просушка осадка происходит- при непрерывном вращении вала фильтр-пресса вместе с расположенными на нем фильтруюп;или1 дисками и Kaivieрами. Весь цикл обработки суспензии в каждой секции осуществляется за один оборот вала.

Управление всеми процессами произвсд11тся с номо1цью распределительной головки.

В исходном положении уплотнительный шланг образует фильтруюш,ую замкнутую itaMepy. При вращении вала последовательно осуществляется подача суспензии в камеру под давлением, где н осуществляется процесс фильтрации.

После окончания процесса фильтрации, при дальнейшем вращении диска, в камере происходчт обработка осадка - продувка воздухо; 1, промывка и окончательная сушка.

После окончания обработки осадка, при подходе его к съемному механизму, давление в уплотнительном шланге снимается, осадок срезается ножами и удаляечся скребковым транспортером на общий выгружной шнек 12 или на транспортер фильтра.

После среза и удаления осадка S уплотнительный шланг секции вновь нагнетается жидкость или воздух и снова образуется фильтрующая камера. Обратным током жидкости или воздухом нроизводится регенерация фильтрующей ткани в секции и начинается новый цикл обработки суспензии.

Предмет изобретения

}. Автоматический дисковый фильтр-пресс с камерами, образуемыми с помощью уилотнительиых шлангов, с применением ножей к транспортера для выгрузки осадка, отличающийся тем,

что, с целью придания компактности устройству иудобства съема, дисков при замене фильтрующей ткани, даски вьтолнены с радиальными прорезями, с иомощью которых они насажены на общий вал, а уплотните льные шланги, огибающие вал, расположены между дисками в замкнутом контуре таким образом, что имеется возможность установки ножей и выгрузочного транспортера.

2. Форма выполнения фильтрпресса по п. 1, отличающаяся тем, что, с целью производства местной отдувки осадка нри его съеме, фильтрующие диски выполнены из отдельных секций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический дисковый камерный фильтр-пресс | 1957 |

|

SU116071A1 |

| Камерный ленточный фильтрпресс | 1955 |

|

SU104214A1 |

| Роторная установка для фильтрования суспензий | 1987 |

|

SU1641393A1 |

| Барабанный фильтр | 1969 |

|

SU290621A1 |

| Фильтр-пресс периодического действия | 1951 |

|

SU129183A1 |

| Фильтрующая центрифуга | 1979 |

|

SU831196A1 |

| Листовой горизонтальный фильтр периодического действия для фильтрации под давлением | 1958 |

|

SU125544A1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 2000 |

|

RU2164439C1 |

| Осадительная центрифуга непрерывного действия с пульсирующей выгрузкой осадка | 1956 |

|

SU109499A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255790C2 |

Фиг. 1

V vvuY г

Авторы

Даты

1957-01-01—Публикация

1956-07-02—Подача