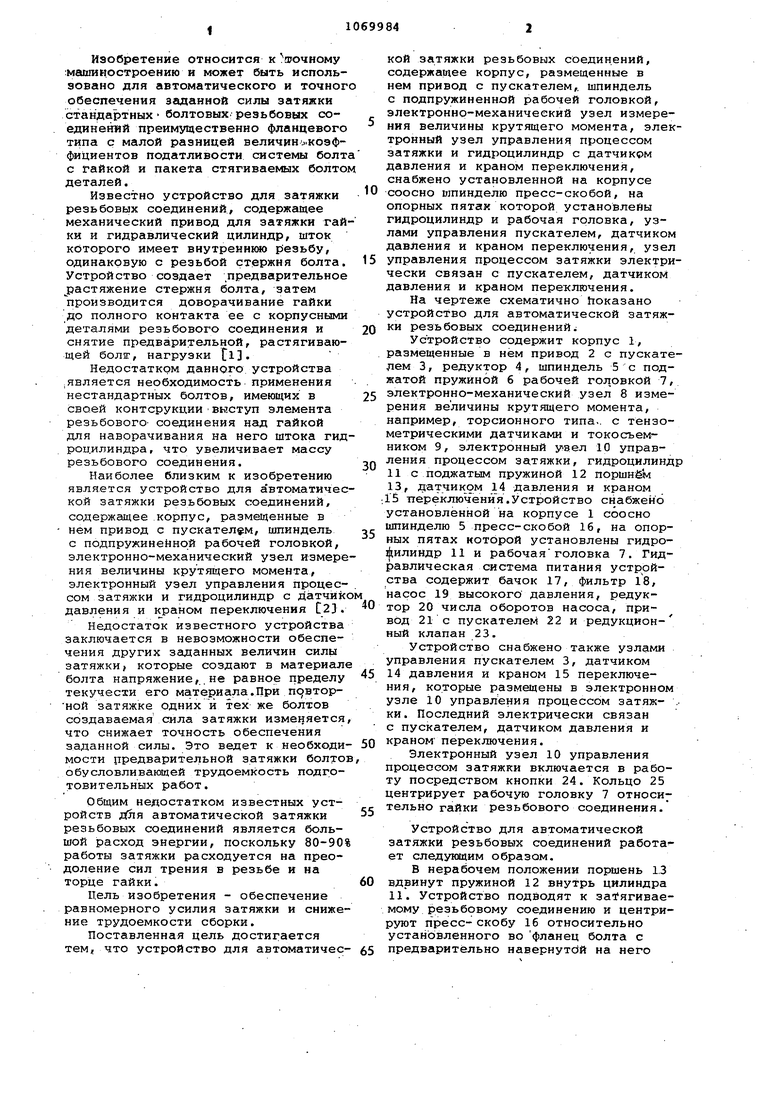

Изобретение относится к точному :мешшиостроению и может быть использовано для автоматического и точног обеспечения заданной силы затяжки стандартных болтовых резьбовых соединений преимущественно фланцевого типа с малой разницей величин.коэффициентов податливости системы болт с гайкой и пакета стягиваемых болто деталей. Известно устройство для затяжки резьбовых соединений, содержащее механический привод для затяжки гай ки и гидравлический цилиндр, шток которого имеет внутреннюю Е езьбу, одинаковую с резьбой стержня болта. Устройство создает .предварительное Jpacтяжeниe стержня болта, затем производится доворачивание гайки до полного контакта ее с корпусными деталями резьбового соединения и снятие предварительной, растягивающей боля, нагрузки tl Недостаткрм данного устройства является необходимость применения нестандартных болтов, имеющих в своей контсрукциивкступ элемента резьбового- соединения над гайкой для наворачивания на него штока гид рои.илиндра, что увеличивает массу резьбового соединения. Наиболее близким к изобретению является устройство для автоматичес кой затяжки резьбовых соединений, содержащее корпус, размещенные в нем привод с пускателем, шпиндель с подпружинейной рабочей головкой, электронно-механический узел измере ния величины крутящего момента, электронный узел управления процессом затяжки и гидроцилиндр с датчик давления и краном переключения L2J. Недостаток известного устройства заключается в невозможности обеспечения других заданных величин силы затяжки, которые создают в материал болта напряжение,., не равное пределу текучести его материала.При П9вторной затяжке одних и тех же болтов создаваемая сила затяжки изменяется что снижает точность обеспечения заданной силы. Это ведет к необходи мости предварительной затяжки болто обусловливающей трудоемкость подготовительных работ. Общим недостатком известных устройств автоматической затяжки резьбовых соединений является большой расход энергии, поскольку 80-90 работы затяжки расходуется на преодоление сил трения в резьбе и на торце гайки. Цель изобретения - обеспечение равномерного усилия затяжки и сниже ние трудоемкости сборки. Поставленная цель достигается тем, что устройство для автоматичес кой затяжки резьбовых соединений, содержащее корпус, размещенные в нем привод с пускателем,, шпиндель с подпружиненной рабочей головкой, электронно-механический узел измерения величины крутящего момента, электронный узел управления процессом затяжки и гидроцилиндр с датчиком давления и краном переключения, снабжено установленной на корпусе соосно шпинделю пресс-скобой, на опорных пятах которой установлены гидроцилиндр и рабочая головка, узлами управления пускателем, датчиком давления и краном переключения, узел управления процессом затяжки электрически связан с пускателем, датчиком давления и краном переключения. На чертеже схематично {токазано устройство для автоматической затяжки резьбовых соединенийi Устройство содержит корпус 1, размещенные в нём привод 2 с пускателем 3, редуктор 4, шпиндель 5 с поджатой пружиной 6 рабочей головкой 7, электронно-механический узел 8 измерения величины крутящего момента, например, торсионного типа., с тензометрическими датчиками и токосъемником 9, электронный узел 10 управления процессом затяжки, гидроцилиндр 11 с поджатым пружиной 12 поршнем 13, датчиком 14 давления и краном 15 тгереключенйя.Устройство сн абжен6 установленной на корпусе 1 соосно шпинделю 5 пресс-скобой 16, на опорных пятах которой установлены гидрофилиндр 11 и рабочаяголовка 7. Гидравлическая система питания устройства содержит бачок 17, фильтр 18, насос 19 высокого давления, редуктор 20 числа оборотов насоса, привод 21 с пускателем 22 и редукционный клапан 23. Устройство снабжено также узлами управления пускателем 3, датчиком 14 давления и краном 15 переключения, которые размещены в электронном узле 10 управления процессом затяж- .ки. Последний электрически связан с пускателем, датчиком давления и краном переключения. Электронный узел 10 управления процессом затяжки включается в работу посредством кнопки 24. Кольцо 25 центрирует рабочую головку 7 относи тельно гайки резьбового соединения. Устройство для автоматической затяжки резьбовых соединений работа ет следующим образом. В нерабочем положении поршень 1.3 вдвинут пружиной 12 внутрь цилиндра 11. Устройство под)водят к затягиваемому резьбовому соединению и центрируют пресс-скобу 16 относительно установленного во фланец болта с предварительно навернутбй на него

сайкой. Кольцо 25 автоматически обеспечивает ориентирование рабочей головки 7 относительно гайкИ затягиваемого резьбового соединения. Если грани рабочей головки 7 не совпадут с гранями райки, то рабочая головка сожмет пружину б и будет прижата ей к верхнему торцу гайки. Нажимают кнопку 24 пуска электронного, узла, 10 для управления процессом затяжки. Процесс затяжки.осуществляется автоматически. Электронный узел 10 для уп1равления процессом затяжки согласно заданной ему программе, подает команду на поворот крана 15 в рабочее положение, при котором рабочая жидкость направляется в цилиндр 11, и включает пускатель 22 привода 21 гидросистемы. Под действием давления рабочей жидкости поршень 13 перемещается до упора в сжимаемые прессскобой детали. При достижении максимального давления жидкости,, соответствующего силе сжатия корпусных деталей резьбового соединения,датчик 14 подает сигнал на электронный узел 10 для управления процессом затяжки, который подает команду на пускатель 3 для пуска привода 2. При достижении заданной величины момента затяжки гайки, электронно-механический узел 8 для замера его величины через токосъемник 9 подает сигнал на электронный узел 10 для управления процессом затяжки, а затем подает коман ду на пускатели 3 и 22 для отключения приводов 2 и 21, а также на поворот крана 15 в положение быстрого сброса давления рабочей жидкости. Под действием пружины 12 поршень 13 вдвигается вовнутрь гидроцилиндра 11. Обратные клапаны обеспечивают слив части вытесненной пружиной 12 жидкости в бачок 17 и не допускают полного вытекания ее из гидроцилиндра 11.

При расположении гидравлической систе, состоящей из элементов 14,15 , -17-23 и электронного узла 10 для управления процессом затяжки, на специальной тележке, соединенной шлангом и электрическими

5 проводами, устройство для автоматической затяжки резьбовых соединений представляет собой легкий,малогабаритный гайковерт, соединенный с пресс-скобой 16. Небольшой реактив0 ный момент затяжки, действующий на корпус гайковерта, пра.ктически уравновешен.

Предлагаемое устройство по сравнению с известным автоматически

5 обеспечивает высокую точность заданной силы затяжки резьбовых соединений, снижает трудоемкость сборки, повышает производительность труда примерно на 10% и облегчает обслуQ живание процесса зйтяжкиГ По сравнению с обычными гайковертами оно потребляет энергии меньше в результате того, что до минимума уменьшена рабо.та трения в затягиваемом резьбовом

с соединении (т.е. резьбе и на торце гайки).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ ГАЙКОВЕРТ | 2010 |

|

RU2444430C1 |

| ГАЙКОВЕРТ ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ | 1991 |

|

RU2036075C1 |

| Система управления многошпиндельным гайковертом | 1985 |

|

SU1265032A1 |

| ГАЙКОВЕРТ | 1998 |

|

RU2154709C2 |

| Устройство для автоматической сборки групповых резьбовых соединений | 1985 |

|

SU1315277A1 |

| Стенд для испытания гайковертов ударного действия | 1980 |

|

SU867632A1 |

| Ударный гайковерт | 1987 |

|

SU1445930A1 |

| Многошпиндельный гайковерт | 1984 |

|

SU1245426A1 |

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

| Способ контроля натяжения высокопрочных болтов | 2017 |

|

RU2658103C1 |

УСТРОЙСТЮ ДЛЯ АВТОМАТИЧЕСЮЙ затяжки РЕЗЬБОЕИХ СОЕДИНЕНИЙ, содержащее корпус, размещенные в нем привод с пускателем, шпиндель с подпружиненной рабочей головкой. электронно-механический узел измерения величины крутящего момента, элек.тронный узел управления процессом затяжки и гидроцилиндр с дал-чиком давления и краном переключения, о тличающее ся тем, что, с целью обеспечения равномерного усилия затяжки и снижения трудоемкости сборки,огю снабжено установленной на корпусе соосно шпинделю прессскобой, на опорных пятах которой установлены, гидроциликдр и рабочая головка, узлами управления пускателем, датчиком давления и краном переключения, а узел управления процессом затяжки электрически связан с пускателем, датчиком давления и § краном переключения. (Л /-Оа со со СХ) 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новиков М.П | |||

| Основы технологии сборки машин и механизмов | |||

| М., Машиностроение, 1969, с.199 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения бактерий BacILLUS масеRаNS из почвы | 1990 |

|

SU1703681A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-01-30—Публикация

1982-08-27—Подача