Изобретение относится к способам контроля натяжения высокопрочных болтов. Способ может использоваться для сборки фрикционных соединений при заводском изготовлении и монтаже пролетных строений и опор мостовых сооружений, несущих конструкций высотных зданий, стыков трубопроводов и деталей тяжелого машиностроения.

Известен способ контроля натяжения болтов на проектное усилие, в котором крутящий момент для закручивания гайки создают ручной тягой за рукоятку динамометрического ключа статического действия (СТП 006-97 Устройство соединений на высокопрочных болтах в стальных конструкциях мостов / Корпорация «Трансстрой», Москва, 1998 г., с. 18, 51-52). Контроль натяжения высокопрочного болта осуществляют визуально по показанию индикатора часового типа, установленного на ключе и регистрирующего предельную величину деформации тела ключа, определенную при тарировке и соответствующую требуемому моменту закручивания.

Недостатками данного способа являются: трудоемкость применения, связанная с необходимостью приложения силы до 600 Н к рукоятке ключа при создании требуемой величины крутящего момента; низкая точность контроля, связанная с удаленностью измерительного прибора от работника и невозможностью достоверного визуального контроля переменных показаний стрелочного индикатора; малая производительность в связи с необходимостью, каждые 4 часа беспрерывной работы и не менее двух раз за смену, тарировать ручные динамометрические ключи способом подвески контрольного груза, что увеличивает трудозатраты и продолжительность сборочных работ.

Известен способ контроля натяжения болтов на проектное усилие, в котором крутящий момент для закручивания гайки создают гидравлическим динамометрическим ключом, соединенным с пневмогидравлическим насосом (СТП 006-97 Устройство соединений на высокопрочных болтах в стальных конструкциях мостов / Корпорация «Трансстрой», Москва, 1998 г., с. 18, 42-51). Контроль натяжения высокопрочного болта осуществляют автоматически в результате срабатывания отсекателя момента затяжки или вручную поворачивают ручку пневмораспределителя при визуальном наблюдении предельного показания манометра насоса, предварительно определяемого при тарировке.

Недостатками данного способа являются: низкая производительность, в связи с необходимостью тарировки гидравлических динамометрических ключей, непосредственно перед их первым применением, после натяжения 1000 и 2000 болтов и затем каждый раз после натяжения 5000 болтов, либо в случае замены таких составных элементов ключа как гидроцилиндр или цепной барабан; сложность конструкции пневмогидравлического насоса, необходимость обеспечения и постоянного контроля герметичности и исправности элементов пневмогидравлической системы.

Известен способ, при котором крутящий момент, необходимый для натяжения болта, создают динамометрическим ключом с встроенным тензорезисторным мостом (ФРГ, №3804043, G01L 3/00, В25В 23/14, 1989). Ключ устанавливают на завинчиваемое резьбовое соединение и к рукоятке прикладывают усилие. Требуемое усилие натяжения высокопрочного болта контролируют тензорезисторным мостом, с измерительной диагонали которого сигнал, пропорциональный величине деформации упругого участка рукоятки ключа, поступает на вход контрольно-измерительного устройства, которое осуществляет процесс измерения и выдает информацию о величине крутящего момента на цифровой индикатор. При достижении требуемого значения крутящего момента затяжку прекращают и снимают ключ с затянутого резьбового соединения.

Недостаток данного способа заключается в трудоемкости создания требуемого крутящего момента, малой производительности в связи с необходимостью тарировки контрольно-измерительного устройства и ненадежностью способа при монтаже конструкции в условиях строительной площадки.

Известен способ, при котором контроль натяжения высокопрочного болта осуществляют, регистрируя факт замедленного распространения трещины после затяжки болта (RU, №2560255, G01L 5/24, В25В 23/14, 20.08.2015). При этом используют такое явление, как акустическая эмиссия, т.е. регистрируют акустические колебания, возникающие в области вершины трещины при ее продвижении. Для регистрации сигналов акустической эмиссии на болтовое соединение перед затяжкой устанавливают специальный датчик-преобразователь сигналов акустической эмиссии. Если в процессе затяжки будет инициирован процесс замедленного распространения трещины, то возникающие вследствие этого сигналы акустической эмиссии могут быть зарегистрированы и распознаны, а болтовое соединение своевременно отбраковано.

Недостатками данного способа являются: сложность оборудования для контроля натяжения болтов методом акустической эмиссии; низкая точность контроля, поскольку метод акустической эмиссии, реализуемый с помощью акустического датчика, не позволяет контролировать величину натяжения высокопрочного болта, а только фиксирует начало процесса разрушений в материале, из которого изготовлены болты и гайки; необходимость специального обучения рабочих использованию сложных электронных приборов контроля и диагностики акустического сигнала.

Наиболее близким техническим решением к заявляемому изобретению является способ, при котором крутящий момент создают автоматическим гайковертом с двухэлементным реверсивным шпинделем, наружная часть которого закручивает гайку, а внутренняя - болт (Л.И. Гладштейн, В.М. Бабушкин, Б.Ф. Какулия, Р.В. Гафуров Высокопрочные болты для строительных стальных конструкций с контролем натяжения по срезу торцевого элемента // Труды ЦНИИПСК им. Мельникова / Промышленное и гражданское строительство, 2008 г., №5, с. 11-13). Контроль натяжения высокопрочных болтов производят по срезу концевого элемента, расположенного на болте специальной конструкции, который используют для устройства фрикционного соединения.

Недостатками данного способа являются: необходимость применения высокопрочных болтов нестандартной усложненной конструкции, требующих повышенного расхода высокопрочной стали для их изготовления; усложненная конструкция гайковерта с двухэлементным реверсивным шпинделем; низкая точность контроля усилия натяжения болта в силу неоднородности напряженного состояния в зоне среза концевого элемента на болте.

Задача предлагаемого способа заключается в повышении точности и технологичности контроля натяжения высокопрочных болтов.

Технический результат достигается тем, что в способе контроля натяжения высокопрочных болтов, заключающемся в том, что собирают болтовое соединение в соответствии с действующей документацией, гайковертом создают крутящий момент, необходимый для закручивания гайки до создания в болте требуемого усилия натяжения, для передачи крутящего момента используют контрольную муфту со шпоночным элементом, на ось гайковерта устанавливают ведущую часть контрольной муфты, ведущую часть контрольной муфты через шпоночный элемент соединяют с ведомой частью контрольной муфты, которую соединяют с накидной гаечной головкой, закручивают гайку на болт до среза шпоночного элемента, по срезу шпоночного элемента, прерывающего закручивание гайки, контролируют предельный момент закручивания, необходимый для требуемого натяжения высокопрочного болта и сжатия пакета элементов конструкции.

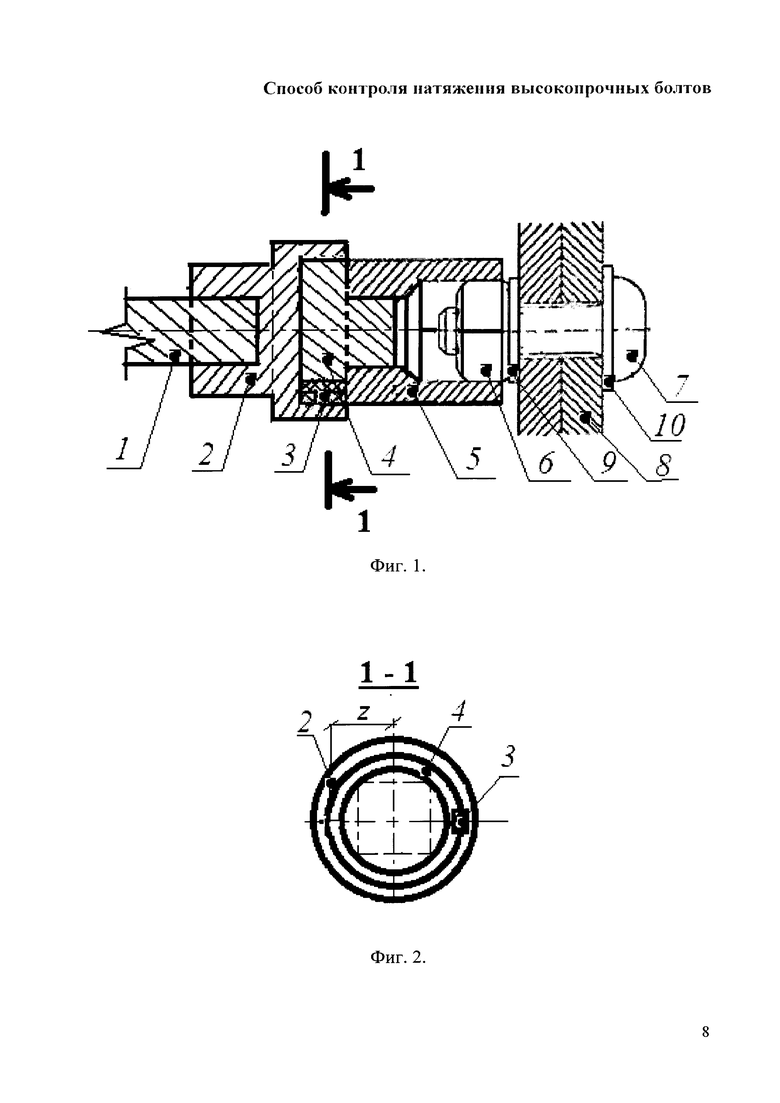

Сущность предлагаемого способа поясняется чертежами, где на фиг. 1 изображена контрольная муфта со шпоночным элементом, а на фиг. 2 изображен поперечный разрез контрольной муфты по сечению, проходящему через шпоночный элемент.

Способ контроля натяжения высокопрочных болтов реализуется следующим образом: собирают болтовое соединение в соответствии с действующей документацией, на ось гайковерта 1 устанавливают ведущую часть контрольной муфты 2, ведущую часть контрольной муфты 2 через шпоночный элемент 3 соединяют с ведомой частью контрольной муфты 4, которую соединяют с накидной гаечной головкой 5, гайковертом создают крутящий момент необходимый для сборки фрикционного соединения, закручивают гайку 6 на болт 7 до среза шпоночного элемента 3, по срезу шпоночного элемента 3, прерывающего закручивание гайки 6, контролируют предельный момент закручивания, необходимый для требуемого натяжения высокопрочного болта 7 и сжатия пакета элементов конструкции 8 через шайбы 9 и 10.

Повышение точности заявляемого способа контроля натяжения высокопрочных болтов по сравнению с прототипом достигается существованием экспериментально установленной зависимости расчетного сопротивления стали срезу от предела текучести стали (п. 8.8, табл. 8.3, СП 35.13330.2011 «Мосты и трубы»):

Rs=0,58 Ryn/γm, где

Rs - расчетное сопротивление стали срезу;

Ryn - предел текучести стали;

γm - 1,025 - коэффициент надежности по материалу для стали марки Ст3 (п. 8.8, табл. 8.4, СП 35.13330.2011 «Мосты и трубы»),

а также от определенной зависимости усилия, срезающего шпоночный элемент, от крутящего момента, создаваемого для закручивания гайки:

P=M/z, где

Р - усилие, срезающее шпоночный элемент;

М - предельная величина крутящего момента, создаваемого для закручивания гайки;

z - расстояние от оси вращения шпинделя гайковерта 1 до плоскости среза шпоночного элемента 3 (фиг. 2).

Разрушение материала шпоночного элемента 3 происходит при достижении предельной величины касательных напряжений в плоскости среза шпонки на цилиндрической поверхности контакта, ведущего 2 и ведомого 4 элементов контрольной муфты. Предельная величина касательных напряжений достигается единовременно по всей длине шпоночного элемента 3 и приводит к его срезу и прекращению передачи крутящего момента от оси гайковерта на гайку 6.

Повышение технологичности заявляемого способа контроля натяжения высокопрочных болтов по сравнению с прототипом заключается в отсутствии необходимости изготовления болтов нестандартной конструкции и возможности использования для устройства фрикционных соединений стандартных высокопрочных болтов, гаек, шайб и накидных гаечных головок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ОБЕСПЕЧЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ С ВЫСОКОПРОЧНЫМИ БОЛТАМИ | 2009 |

|

RU2413098C1 |

| Комплект инструментов для войскового ремонта ходовой части бронетанковой техники машин на их базе | 2017 |

|

RU2635208C1 |

| Способ выполнения монтажных соединений на высокопрочных болтах с контролируемым натяжением | 2020 |

|

RU2760546C1 |

| СПОСОБ ВЫПОЛНЕНИЯ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ С КОНТРОЛИРУЕМЫМ НАТЯЖЕНИЕМ | 2014 |

|

RU2560255C1 |

| Гайковерт для резьбовых элементов фланцевых соединений | 1975 |

|

SU604670A1 |

| Гайковерт для крупных резьбовыхСОЕдиНЕНий | 1979 |

|

SU814706A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Устройство для натяжения высокопрочных болтов | 1989 |

|

SU1752538A1 |

| Гайковерт | 1987 |

|

SU1445929A2 |

| СПОСОБ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2401423C1 |

Изобретение относится к способам контроля натяжения высокопрочных болтов. Технический результат заключается в повышении точности и технологичности сборки фрикционных соединений при заводском изготовлении и монтаже пролетных строений и опор мостовых сооружений, несущих конструкций высотных зданий, стыков трубопроводов и деталей тяжелого машиностроения. Способ контроля натяжения высокопрочных болтов реализуется следующим образом: собирают болтовое соединение в соответствии с действующей документацией, на ось гайковерта устанавливают ведущую часть контрольной муфты, ведущую часть контрольной муфты через шпоночный элемент соединяют с ведомой частью контрольной муфты, которую соединяют с накидной гаечной головкой, гайковертом создают крутящий момент, необходимый для сборки фрикционного соединения, закручивают гайку на болт до среза шпоночного элемента, по срезу шпоночного элемента, прерывающего закручивание гайки, контролируют предельный момент закручивания, необходимый для требуемого натяжения высокопрочного болта и сжатия пакета элементов конструкции. 2 ил.

Способ контроля натяжения высокопрочных болтов, заключающийся в том, что собирают болтовое соединение в соответствии с действующей документацией, гайковертом создают крутящий момент, необходимый для закручивания гайки до создания в болте требуемого усилия натяжения, отличающийся тем, что для передачи крутящего момента используют контрольную муфту со шпоночным элементом, на ось гайковерта устанавливают ведущую часть контрольной муфты, ведущую часть контрольной муфты через шпоночный элемент соединяют с ведомой частью контрольной муфты, которую соединяют с накидной гаечной головкой, закручивают гайку на болт до среза шпоночного элемента, по срезу шпоночного элемента, прерывающего закручивание гайки, контролируют предельный момент закручивания, необходимый для требуемого натяжения высокопрочного болта и сжатия пакета элементов конструкции.

| СПОСОБ ВЫПОЛНЕНИЯ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ С КОНТРОЛИРУЕМЫМ НАТЯЖЕНИЕМ | 2014 |

|

RU2560255C1 |

| Устройство для нанесения клейкой ленты | 1988 |

|

SU1570956A1 |

| ИНСТРУМЕНТ ДЛЯ ЭКСПЛУАТАЦИОННОЙ ПРОВЕРКИ БОЛТА И СПОСОБ ПРОВЕРКИ | 2009 |

|

RU2506156C2 |

| US 9593926 B2, 14.03.2017 | |||

| US 5886246 A, 23.03.1999. | |||

Авторы

Даты

2018-06-19—Публикация

2017-05-29—Подача