Ю

О5

Изобретение относится к металлургии, в частности к разработке составов износостойкого чугуна для изготовления деталей, работающих в условиях износа типа микрорезания.

Известен чугун следующего химического состава, мас.%:

Углерод2,3-4,0

Кремний1,2-3,0

Марганец1,5-5,0

Хром11,5-18,0

Ванадий0,2-2,5

ЖелезоОстальное

Твердость чугуна составляет в литом состоянии HRC 45-57, после термической обработки - HRC 60-62 CUf.

Однако чугун имеет недостаточную твердость в литом состоянии, что не обеспечивает его высокую износостойкость в условиях микрорезания, поэтому для повышения твердости и износостойкости детали из такого чугуна подвергают термической обработке.

Наиболее близкиг по технической сущности и достигаемому результату к предлагаемому является чугун 1 содержащий, мас.%:

Углерод2,9-3,3

Кремний0,8-1,4

Марганец 0,4-0,8

Хром12,0-15,0

Ванадий0,2-0,90

Медь. 0,3-0,5

Молибден1,4-1,6

ЖелезоОстальное

Однако S известном чугуне твердость HRC 60 достигается после термической обработки.В литом состоянии HRC 56,что также не обеспечивает высокую износостойкость в условиях МИК

рорезания.Последнее особенно важно

при изготовлении тонкостенных детале

сложной фopv1Ы, так как термическая обработка вызывает их коробление и необходимость последующей механической обработки (например, для уплотнительных конец подшипникового узла тракторного хода| .

Цель изобретения - повышение и стабилизация твердости и износостойкости чугуна в литом состоянии.

,

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, ванадий,-медь, молибден и железо, содержит компоненты в следующем соотношении, мас.%:

Углерод 2,8-3,40

Кремний 2,2-3,2

Марганец 2,3-3,60

Хром.0,1-1,2

Ванадий 0,2-0,9

Медь4,2-7,0Молибден 0,2-2,55

ЖелезоОстальное

При этом содержание хрома, углерода, кремния и ванадия соответствует следующему условию:

4 ,0-0,2 (51 + V /3 С - 3 ,0 С г 4,0-0-, 5 (Si +V) С -- 3,0

При этом содержание марганца и меди соответствует следующему значению:

2,5 Мп + 1/3 Сг 3,85

Оптимальное содержание хрома, определяемое по зависимости, обеспечивает формирование стругстуры белого чугуна с эвтектикой на основе карбидов . Эти карбиды по сравнению с цементитом отличаются повышенной твердостью и износостойкостью, а их расположение в эвтектике обеспечивает соответствие принципу композиционного упрочнения и повышенные механические свойства.

Содержание хрома, превышаквдее оптимальное соотношение, определяемое по зависимости, вызывает появление значительного количества остаточного аустенита в структуре литого чугуна, что сказывается в снижении его твердости и ИЗНОСОСТОЙКОСТИ. При дефиците хрома в структуре чугуна появляется педебурит, что приводит к снижению механических свойств и износостойкости чугуна.

Для получения максимально высоких значений твердости и износостойкости содержание марганца и меди должно обеспечивать образование в структуре чугуна металлической матрицы в виде мартенсита, бейнита и неустойчивого аустенита.

Чем меньше скорость охлаждения отливки, тем больше должно быть содержание марганца и меди. Минимум в соответствии с известным чугуном соответствует тонкостенным (до 6 мм ) кокильным отливкам. Максимальное содержание марганца и меди должно быть в отливках, заливаемых в сухие песчано-глинистые формы, при стенки 10 мм.

Для увеличения кол)ячества мартенсита в структуре чугуна, повышения и стабилизации твердости в чугун вводят молибден в количестве 0,2-2,55% в зависимости от толщины стенки отливки. Для отливок, получаемых в сухих песчано-глинистых формах, при толщине стенки 30-80 мм, содержание молибдена в чугуне должно составлять 1,5-2,5%.

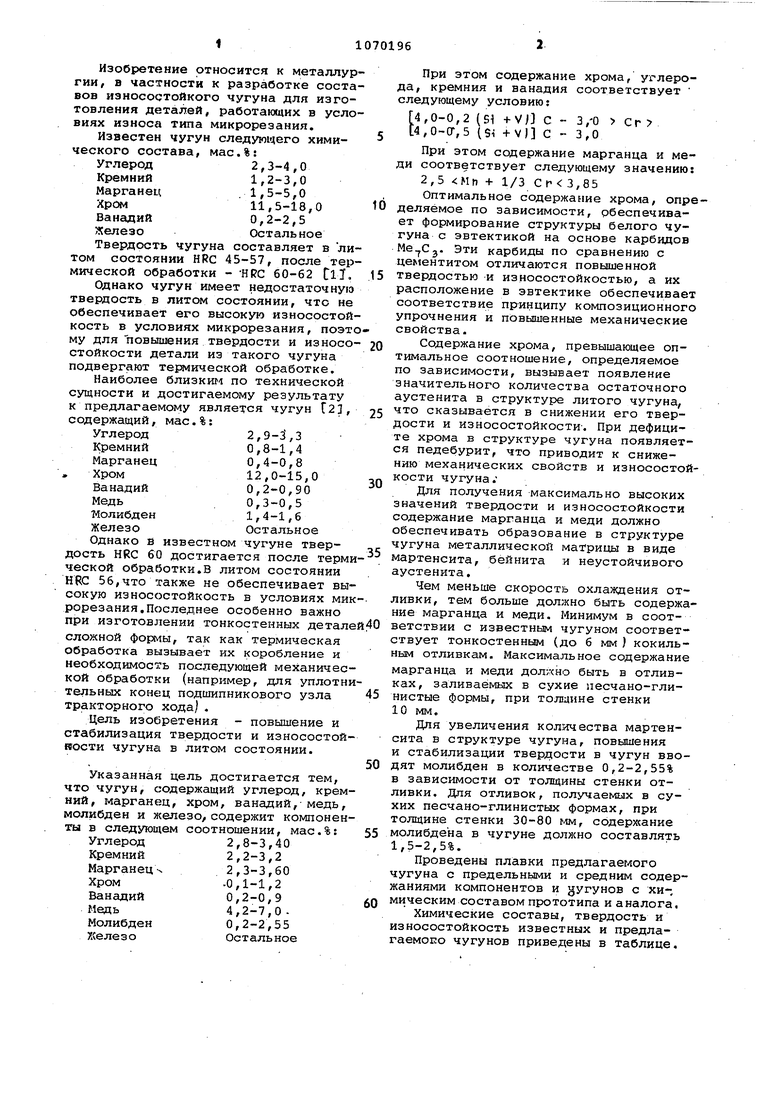

Проведены плавки предлагаемого чугуна с предельными и средним содержаниями компонентов и дугунов с хи-, мическим составом прототипа и аналога.

Химические составы, твердость и износостойкость известных и предлагаемопо чугунов приведены в таблице.

13,053,003,476,2

22,802,202,304,2

33,403,203,607,0

43,022,262,635,6

53,182,813,556,8

Извест3,16 1,2 0,7 13,6 1,2 ный 6

52-55

2,18

1,4

0,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1096300A1 |

| Износостойкий чугун | 1976 |

|

SU587170A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

| Чугун | 1981 |

|

SU973655A1 |

| Сплав | 1990 |

|

SU1763507A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

ЧУ1УН, содержащий углерод, кремний, марганец, хром, ванадий, медь, молибден и железо, отличающийся тем, что, с целью повышения и стабилизации твердости и износостойкости чугуна в литом состоянии, он содержит компоненты в следукхдем соотношении, мае. %: Углерод2,8-3,4 . Кремний2,2-3,2 Марганец 2,3-3,6 Хром4,2-7,0 Ванадий0,2-0,9 Медь 0,1-1,2 Молибден0,2-2,55 .ЖелезоОстальное (Л С

При толщине стенки 5 и 50 мм Твердость и износостойкость чугунов определяют в литом состоянии на образцах с толщиной стенки 5 мм, отлитых в сухие песчано-глинистые формы. Испытания на износ проводились трением по корундовой шкурке зернистостью № 40-80 при скорости движения абразивной ленты с неподвижно закрепленным абразивом 5 и/мин и удель ном давлении 7,0 гПа (7,0 кгс/см), Результаты испытаний показали, что предлагаемый чугун в литсяц состо янии обладает высокой твердостью и износостойкостью. При этом значения твердости стабилизируются в пределах HRC 59-62, а относительная износостойкость составляет 2,80-3,48 единиц, что выше, чем в применяемых для аналогичных целей чугунов. По сравнению с базов.ьм объектом, за который приняты белые износостойкие хромистые чугуны, применяемые для указанных условий износа в термо обработанном состоянии, технико-экономическая эффективность предлагаемого чугуна заключается в теми, что повьшюнные твердость и износостой кость получают без дополнительной термической обработки и при относительно небольшом содержании легирующих элементов. Чугуны предлагаемого состава могут применяться для изготовления уплотнительных колец в узлах фрикционного уплотнения вместо применяемЕ к из стали ШХ15 или из теЕМОобработанных белых чугунов с карбидами цеметитного типа, а также в других деталях, в которых требуются высокие твердость и износостойкость. Экономический эффект от внедрения изобретения составляет 90 тыс,руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 0 |

|

SU378492A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1974 |

|

SU511377A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-08-04—Подача